Процесс производства углеродного волокна

-

Ваш эксперт по композитам Материалы и изделия из углеродного волокна

Ваш эксперт по композитам Материалы и изделия из углеродного волокна -

-1.png?width=686&height=617) Ваш эксперт по композитам Материалы и изделия из арамидного волокна

Ваш эксперт по композитам Материалы и изделия из арамидного волокна -

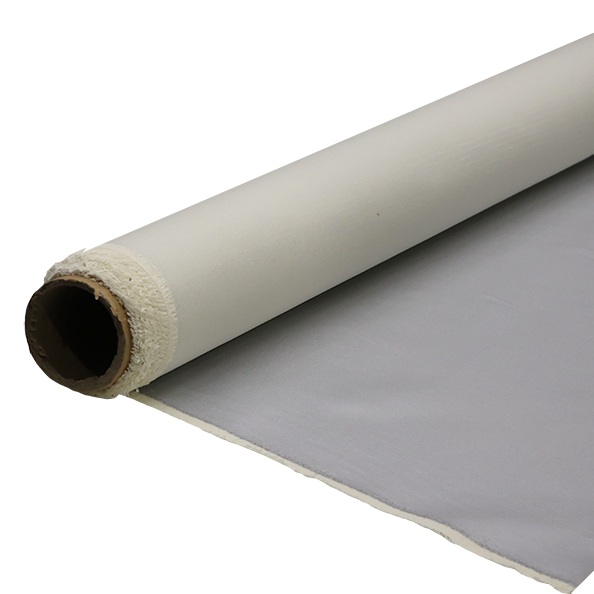

Ваш эксперт по композитам Материалы и изделия из СВМПЭ

Ваш эксперт по композитам Материалы и изделия из СВМПЭ -

Ваш эксперт по композитам Стекловолоконные материалы и изделия

Ваш эксперт по композитам Стекловолоконные материалы и изделия -

Ваш эксперт по композитамМатериалы и продукты PBO

Ваш эксперт по композитамМатериалы и продукты PBO -

Ваш эксперт по композитам Базальтовые материалы и изделия

Ваш эксперт по композитам Базальтовые материалы и изделия

Изготовление углеродного волокна является высшим достижением в передовое материальное производство. Он сочетает новые идеи со строгими стандартами. Этот процесс превращает сырье в нечто удивительное, смешивая искусство и науку.

Путешествие производство углеродного волокна сложный. Это не просто ряд шагов. Это подробный процесс, который создает материалы на грани легкости и прочности. Это увлекательное путешествие, ведущее к материалу с уникальными свойствами, важными для многих отраслей промышленности.

Ключевые выводы

- Производство углеродного волокна является отличительной чертой передовое материальное производство в современную эпоху.

- Понимание производственного процесса является ключом к оценке ценности и универсальности углеродные композиционные материалы.

- В сфере производство углеродного волокнаточность и опыт имеют первостепенное значение для получения высококачественных материалов.

- Исключительное соотношение прочности и веса углеродного волокна делает его критически важным для инноваций в различных секторах.

- Изучение методов его создания раскрывает сложное взаимодействие технологий и мастерства.

- Каждый этап, от выбора сырья до окончательной технологии ткачества, требует тщательной проработки деталей и контроля качества.

Понимание углеродного волокна и его уникальных свойств

Углеродное волокно — первоклассный материал в технологиях и промышленности. Это легкий композит ключ в аэрокосмическая техника и автомобильные приложения. Его широкое применение и успех очевидны.

Что такое углеродное волокно?

Углеродное волокно изготавливается из тонких углеродных нитей в особой структуре. Эти нити сплетаются и закрепляются в смоле. Это создает прочный, но легкий композит, в отличие от металла.

Непревзойденное соотношение прочности и веса

Углеродное волокно не имеет себе равных по соотношению прочности к весу. Оно обеспечивает большую прочность без дополнительного веса. Это делает его жизненно важным для аэрокосмическая техника и высокопроизводительные автомобили.

Приложения в различных отраслях промышленности

Углеродное волокно используется во многих областях. Оно повышает спортивные автомобили в автомобильные приложения и делает самолеты более эффективными в аэрокосмическая техника. Он также используется в спортивном снаряжении, военном снаряжении и лопастях ветряных турбин. Его применение безгранично.

Истоки углеродного волокна: от концепции до коммерциализации

История углеродного волокна одновременно увлекательна и имеет решающее значение в сегодняшнем проектировании и дизайне. Она показывает, как Инновации в области материалов и коммерческое использование эволюционировали. Изучение история углеродного волокна помогает нам понять его универсальность и постоянное совершенствование.

История углеродного волокна начинается в конце 19 века. Но только в середине 20 века его истинная ценность была оценена. Первой его начала использовать аэрокосмическая промышленность, которой требовались материалы, которые были бы одновременно легкими и прочными.

- Первоначальная разработка была направлена на повышение устойчивости к высоким температурам.

- Достижения в области интеграции углеродных волокон в коммерческие продукты.

- Расширение сферы применения в спорте, автомобилестроении и других отраслях промышленности.

| Десятилетие | Инновации | Коммерческое воздействие |

|---|---|---|

| 1960-е | Введение в аэрокосмическую отрасль | Революционное использование материалов в авиации |

| 1970-е | Интеграция в спортивное оборудование | Улучшенные рабочие характеристики передач |

| 1980-е | Расширение в автомобильный сектор | Улучшенная топливная экономичность и прочность |

| 1990-е и далее | Достижения в технологиях производства | Расширенная доступность и приложения |

Углеродное волокно очень важно из-за своих особых свойств. Оно изменило то, как мы делаем вещи, смешивая науку с реальным использованием.

Каждое десятилетие, история углеродного волокна улучшило материаловедение. Это также привело к появлению новых конструкций и функций. Изучение углеродного волокна продолжается, обещая больше преимуществ для многих областей по всему миру.

Основное сырье, используемое в производстве углеродного волокна

Изучение мира углеродного волокна показывает, насколько важны сырьевые материалы. Такие материалы, как PAN-предшественник, текстильные волокна, и смолы являются ключевыми. Они помогают производить высококачественные композиты из углеродного волокна для многих отраслей промышленности.

Полиакрилонитрил (ПАН) как прекурсор

Процесс изготовления углеродного волокна начинается с PAN-предшественник. Этот материал превращается в углеродное волокно в несколько этапов. Качество PAN-предшественник влияет на прочность, термостойкость и жесткость углеродного волокна.

Роль текстильных волокон

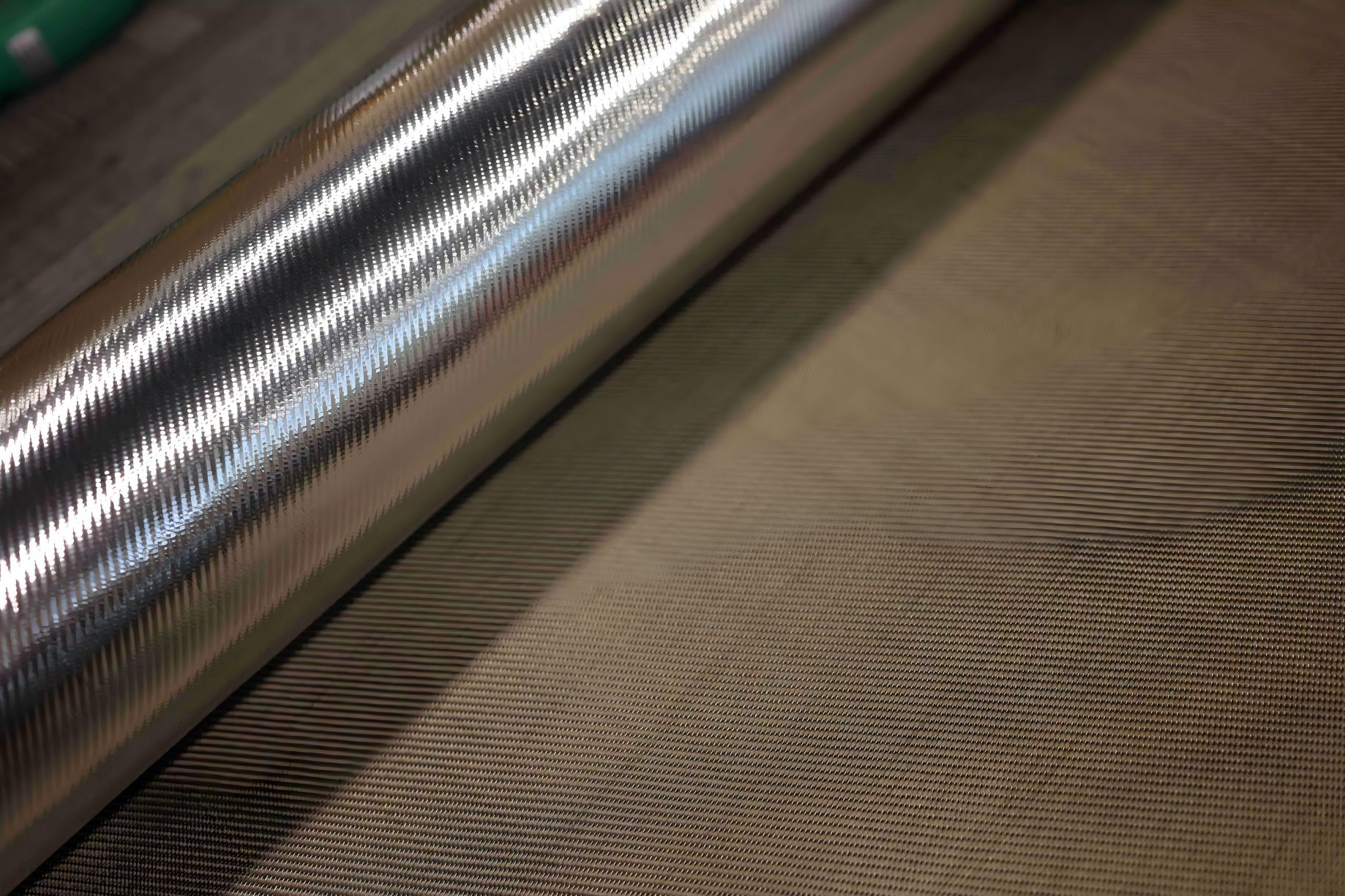

Текстильные волокна являются основой углеродного волокна. Они помогают формировать и выравнивать углеродные нити. Тип и рисунок этих волокон имеют решающее значение для механических свойств композита. Это делает углеродное волокно универсальным для использования в таких областях, как аэрокосмическая промышленность и спортивное оборудование.

Типы смол для композитов на основе углеродного волокна

Для скрепления углеродных волокон используются такие смолы, как термореактивные и термопластичные. Термореактивная смола прочный и термостойкий, идеально подходит для долговременной стабильности. Термопластичная смола подлежит вторичной переработке и отлично подходит для деталей, которым требуется ударопрочность. Выбор зависит от потребностей применения, показывая индивидуальный характер производство композитных материалов.

| Тип материала | Характеристики | Приложения |

|---|---|---|

| Прекурсор ПАН | Высокая прочность, Термическая стабильность | Аэрокосмическая промышленность, Спортивные товары |

| Текстильные волокна | Гибкость, структурная целостность | Автомобильная промышленность, промышленность |

| Термореактивная смола | Долговечность, термостойкость | Электроника, Морская |

| Термопластичная смола | Пригодность к вторичной переработке, Ударопрочность | Товары народного потребления, Медицинские приборы |

Пошаговое описание процесса производства углеродного волокна

Изготовление углеродного волокна — это детальный процесс. Он использует точные обработка волокна и передовые технологии. Каждый шаг имеет ключевое значение для превращения сырья в прочный и легкий композитный материал.

Процесс начинается с получения прекурсора, обычно полиакрилонитрила (ПАН). Он проходит несколько стадий, чтобы стать углеродным волокном. Эти стадии: прядение, стабилизация, карбонизация и обработка поверхности.

- Вращение предшественника: Сначала ПАН прядут в волокна. Этот шаг имеет решающее значение для выравнивания и однородности волокон. Он важен для консистенции конечного продукта.

- Стабилизация: Затем волокна окисляются при высоких температурах. Этот шаг увеличивает их прочность и подготавливает их к карбонизации.

- Карбонизация: Волокна нагреваются до очень высоких температур в инертной атмосфере. Это удаляет неуглеродные атомы, делая волокна почти полностью углеродными. Именно тогда они приобретают свою прочность.

- Обработка поверхности: Для улучшения связи со смолами поверхность волокон обрабатывается. Этот шаг делает конечный продукт более прочным и долговечным.

- Размеры: Наконец, на волокна наносится защитное покрытие. Это покрытие помогает во время ткачества и других задач. Оно также облегчает обработку.

Знание деталей каждого этапа позволяет понять технологию изготовления углеродного волокна.

| Этап | Детали процесса | Важность |

|---|---|---|

| 1. Прядение | Преобразование ПАН в волокнистую форму | Устанавливает выравнивание и прочность волокон |

| 2. Стабилизация | Окисление при контролируемых температурах | Подготавливает волокна к карбонизации |

| 3. Карбонизация | Нагрев для удаления неуглеродных элементов | Увеличивает прочность на растяжение |

| 4. Обработка поверхности | Химическое или физическое травление | Улучшает способность смолы к связыванию |

| 5. Размеры | Нанесение защитного покрытия | Защищает во время обработки и ткачества. |

Этот подробный взгляд на этапы производства углеродного волокна и технологии производства поучительно. Он показывает, как каждый шаг в обработка волокна делает конечный продукт превосходным.

Роль стабилизации в прочности углеродного волокна

Процесс стабилизации углеродных волокон является ключевым для создания прочных и стабильных материалов. Важно понимать, как регулировка температуры и химическая обработка играют роль. Эти шаги имеют решающее значение для достижения правильных свойств материала.

Контроль температуры во время стабилизации

The процесс стабилизации углеродного волокна в значительной степени зависит от регулировка температуры. Этот этап включает в себя осторожное нагревание волокон. Это гарантирует, что полиакрилонитрильные (ПАН) волокна стабилизируются без плавления.

Конкретный температурный диапазон имеет решающее значение. Он позволяет волокнам пройти окислительную стабилизацию. Это подготавливает их к фазе карбонизации без потери формы или желаемых характеристик.

Химическая корректировка для оптимальной производительности

The процесс стабилизации также включает в себя химическая обработка. Химические агенты используются для стабилизации волокон. Они вводят функциональные группы, которые улучшают сцепление и механическую прочность.

Эти обработки настраиваются для различных целей. Это означает, что химический состав может значительно различаться. Он настраивается для оптимизации производительности в различных приложениях.

| Аспект | Роль в процессе стабилизации | Важность |

|---|---|---|

| Контроль температуры | Предотвращает деградацию волокон и подготавливает волокна к карбонизации. | Критически важно для сохранения целостности волокон. |

| Химическая обработка | Улучшает такие характеристики волокон, как сцепление и прочность. | Крайне важно для адаптации волокон к конкретным областям применения и требованиям к производительности. |

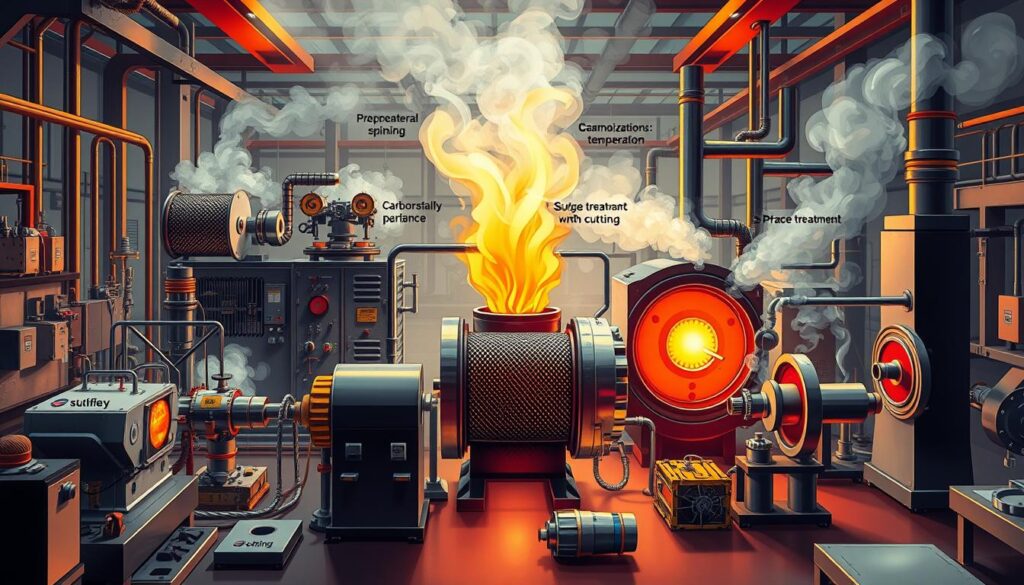

Карбонизация: создание фирменной прочности углеродного волокна

The процесс карбонизации является ключевым в создании прочного и долговечного углеродного волокна. Он включает нагревание стабилизированных волокон при высокие температуры. Этот процесс улучшает углеродная решетка структура, повышающая производительность.

При карбонизации волокна нагреваются от 1000°C до 3000°C. Это тепло удаляет водород, азот и кислород из волокон. Оставшиеся атомы углерода затем формируют более плотную, более упорядоченную решетку. Это изменение имеет решающее значение для высокой прочности на разрыв углеродного волокна.

Перераспределение и упаковка атомов углерода имеют решающее значение для определения механической прочности, а также тепло- и электропроводности конечного продукта из углеродного волокна.

Этот высокотемпературная обработка также делает волокно более жестким и прочным. Вот почему углеродное волокно используется в аэрокосмической промышленности, автомобилях и спортивном оборудовании.

| Диапазон температур (°С) | Влияние на волокна |

|---|---|

| 1,000 - 1,500 | Первичная карбонизация, удаление неуглеродных атомов |

| 1,500 - 2,000 | Улучшенный углеродная решетка формирование |

| 2,000 - 3,000 | Оптимизация структурного выравнивания для максимальной прочности |

The процесс карбонизации улучшает механические, электрические и термические свойства углеродного волокна. Это делает его универсальным материалом для многих инженерных нужд.

Обработка поверхности и проклейка: улучшение сцепления волокон

Улучшение прочность связи и качество композитного материала зависит от обработки поверхности и проклеивающие агенты. В этой части рассматривается, как эти шаги повышают прочность связи и улучшить эксплуатационные характеристики композитных материалов.

Важность обработки поверхности

Обработка поверхности имеет ключевое значение для улучшения поверхности углеродного волокна для более прочной адгезии с полимерными смолами. Обработка волокон увеличивает прочность связи, критически важно для прочных и высокопроизводительных композитов. Химическая обработка используется для улучшения связи между волокнами и смолой.

Выбор правильного размера для конечного использования

Выбор правильного проклеивающие агенты жизненно важно для конечного использования углеродных волокон. Правильный размер гарантирует, что волокна хорошо работают со смолой, улучшая совместимость и функциональность в композите. Проклеивающие агенты добавляют механические и термические свойства, адаптированные для конкретных целей.

| Метод обработки поверхности | Преимущества | Распространенные приложения |

|---|---|---|

| Анодное окисление | Улучшает коррозионную стойкость, поверхностную проводимость | Аэрокосмические компоненты, спортивные товары |

| Плазменная терапия | Увеличивает поверхностную энергию для лучшей адгезии | Автомобильная и судостроительная промышленность |

| Химическая обработка | Увеличивает шероховатость поверхности, способствует прочности сцепления | Строительство и строительные материалы |

Эффективная обработка поверхности и выбор проклеивающего агента повышают прочность связи и производительность композитных материалов. Эти улучшения являются ключевыми для создания современных материалов, которые отвечают различным промышленным потребностям.

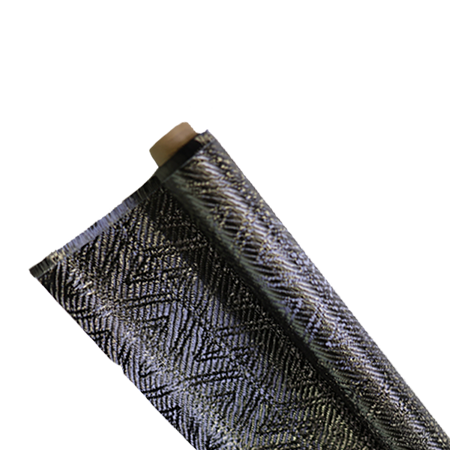

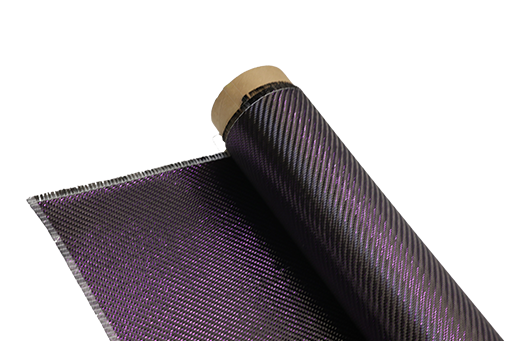

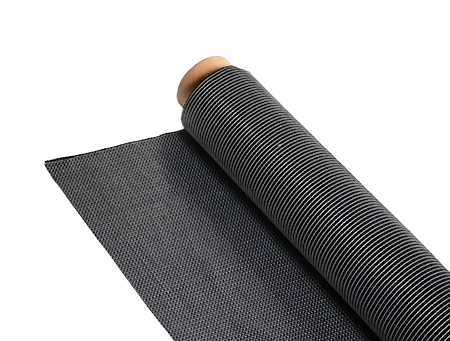

Методы и узоры плетения углеродного волокна

Глядя в методы ткачества для текстиль из углеродного волокна показывает, как дизайн ткани и модели армирования влияют на материал. Эти методы являются ключевыми для создания современных композитов для многих отраслей промышленности.

Полотняное переплетение и его свойства

Полотняное переплетение простое, с нитями основы и утка, пересекающимися друг с другом в узоре. Оно стабильное и ровное, отлично подходит для многих применений углеродного волокна. Его равномерное натяжение делает его хорошим для внешнего вида и функциональности в дизайн ткани.

Саржевое переплетение для улучшенной драпируемости

Саржевое переплетение имеет диагональные рубчики, что делает его гибким и драпируемым. Оно лучше, чем полотняное переплетение, для сложных форм, которые должны соответствовать различным изгибам без потери прочности. Его красота также делает его популярным в предметах роскоши.

Однонаправленная ткань для максимальной прочности

Однонаправленная ткань создана для прочности в одном направлении. Все волокна идут параллельно, увеличивая прочность на разрыв вдоль одной оси. Идеально подходит для деталей, находящихся под нагрузкой в одном направлении, например, в самолетах и автомобилях.

Выбор правильного метода плетения имеет решающее значение для текстиль из углеродного волокна. Будь то саржевое переплетение для баланса или однонаправленное для прочности, новые узоры постоянно исследуются. Это новшество меняет то, что мы можем сделать с дизайн ткани.

Заключение

Исследуя производство углеродного волокна показывает нам ключевой материал в сегодняшнем проектировании и дизайне. Мы рассмотрели, как он изготавливается, от выбора сырья, такого как полиакрилонитрил (ПАН), до техник ткачества. Это показывает будущее углеродного волокна яркий, и нас ждет еще больше инноваций.

Индустрия достигла больших успехов в том, чтобы сделать углеродное волокно легче, прочнее и долговечнее. Это касается многих областей, от аэрокосмической промышленности до спортивного инвентаря. Эти достижения захватывающие и показывают потенциал углеродного волокна.

Также есть стремление сделать производство углеродного волокна более экологичным. Ведутся работы по сокращению отходов и упрощению их переработки. Это важно, поскольку мы смотрим в будущее и хотим, чтобы материалы были полезны для планеты.

Рост углеродного волокна отмечен важными научными прорывами. Эти прорывы показывают его потенциал для изменения многих отраслей. С появлением новых технологий углеродное волокно становится символом человеческого творчества и инноваций.

Заглядывая вперед, история углеродного волокна только начинается. Это история прогресса и новых возможностей в материаловедении и разработке продуктов. Мы все с нетерпением ждем, что будет дальше с углеродным волокном.

Часто задаваемые вопросы

Что такое углеродное волокно?

Углеродное волокно — это материал, состоящий из тонких нитей атомов углерода. Эти нити связаны вместе с пластиковой полимерной смолой. Это создает композит, который очень прочный, но очень легкий. Он также обладает высокой химической стойкостью и может хорошо выдерживать высокие температуры.

Какие отрасли промышленности получают наибольшую выгоду от использования углеродного волокна?

Углеродное волокно используется во многих отраслях, например, в аэрокосмической и автомобильной. Его также используют в спортивном оборудовании и в любой области, где требуются прочные и легкие детали. Его высокопроизводительные свойства делают его очень ценным.

Какова история углеродного волокна?

История углеродного волокна началась в конце 1800-х годов. Но настоящий взлет пришелся на середину 20-го века. Теперь это ключевой материал во многих областях, благодаря его достижениям за эти годы.

Какое сырье используется при производстве углеродного волокна?

Большая часть углеродного волокна производится из полиакрилонитрила (ПАН), типа полимера. Другие материалы включают текстильные волокна и смоляные системы. Они связывают волокна вместе в процессе производства.

Как производится углеродное волокно?

Изготовление углеродного волокна включает несколько этапов. Сначала исходные волокна прядутся. Затем их стабилизируют, карбонизируют и обрабатывают. Каждый этап имеет решающее значение для достижения прочности и свойств волокна.

Почему стабилизация важна при производстве углеродного волокна?

Стабилизация контролирует температуру ПАН-волокон. Это предотвращает их плавление во время высокотемпературная обработка. Он также повышает производительность и стабильность волокон перед карбонизацией.

Что происходит во время карбонизации при производстве углеродного волокна?

При карбонизации волокна нагреваются до очень высоких температур. Это удаляет неуглеродные элементы. Тепло перестраивает атомы углерода, делая волокно очень прочным и жестким.

Что такое обработка поверхности при производстве углеродного волокна?

Обработка поверхности подготавливает поверхность волокна к склеиванию со смолой. Она включает покрытие волокон замасливателями. Это улучшает адгезию, гарантируя хорошую работу волокон в композитном материале.

Каковы различные методы плетения углеродного волокна?

Существует несколько методов плетения углеродного волокна. Полотняное плетение обеспечивает сбалансированные свойства. Саржевое плетение лучше подходит для сложных форм. Однонаправленное тканевое плетение идеально подходит для деталей, находящихся под однонаправленным напряжением.

Как ожидается, что углеродное волокно будет развиваться в будущем?

The будущее углеродного волокна включает в себя инновации и устойчивое производство. Мы увидим более эффективные процессы и новые приложения. Также появятся новые типы углеродных композитов, расширяющие границы инженерии.