Анализ отрасли углеродного волокна 2023

-

Ваш эксперт по композитам Материалы и изделия из углеродного волокна

Ваш эксперт по композитам Материалы и изделия из углеродного волокна -

-1.png?width=686&height=617) Ваш эксперт по композитам Материалы и изделия из арамидного волокна

Ваш эксперт по композитам Материалы и изделия из арамидного волокна -

Ваш эксперт по композитам Материалы и изделия из СВМПЭ

Ваш эксперт по композитам Материалы и изделия из СВМПЭ -

Ваш эксперт по композитам Стекловолоконные материалы и изделия

Ваш эксперт по композитам Стекловолоконные материалы и изделия -

Ваш эксперт по композитамМатериалы и продукты PBO

Ваш эксперт по композитамМатериалы и продукты PBO -

Ваш эксперт по композитам Базальтовые материалы и изделия

Ваш эксперт по композитам Базальтовые материалы и изделия

Абстрактный

◆ Углеродное волокно, сверхвысокомолекулярное полиэтиленовое волокно и арамидное волокно — три высокопроизводительных волокна, на разработке которых сосредоточена наша страна. Эти материалы являются краеугольным камнем высокопроизводительных новых материалов, которые могут похвастаться множеством превосходных свойств. Они предлагают сверхвысокую прочность, сверхвысокий модуль, низкую плотность и устойчивость к химической коррозии. Эти волокна являются свидетельством нашей приверженности инновациям и непрерывному прогрессу в области передовых материалов.

◆ Ожидается, что глобальный спрос на углеродное волокно вырастет до 150 000 тонн и 200 000 тонн к 2023 и 2025 годам, причем рост будет в основном обусловлен спросом в области лопастей ветроэнергетики. Кроме того, ожидается взрывной рост спроса на баллоны для хранения водорода высокого давления в аэрокосмической отрасли, новых энергетических транспортных средствах и транспортных средствах на водородных топливных элементах.

Углеродное волокно

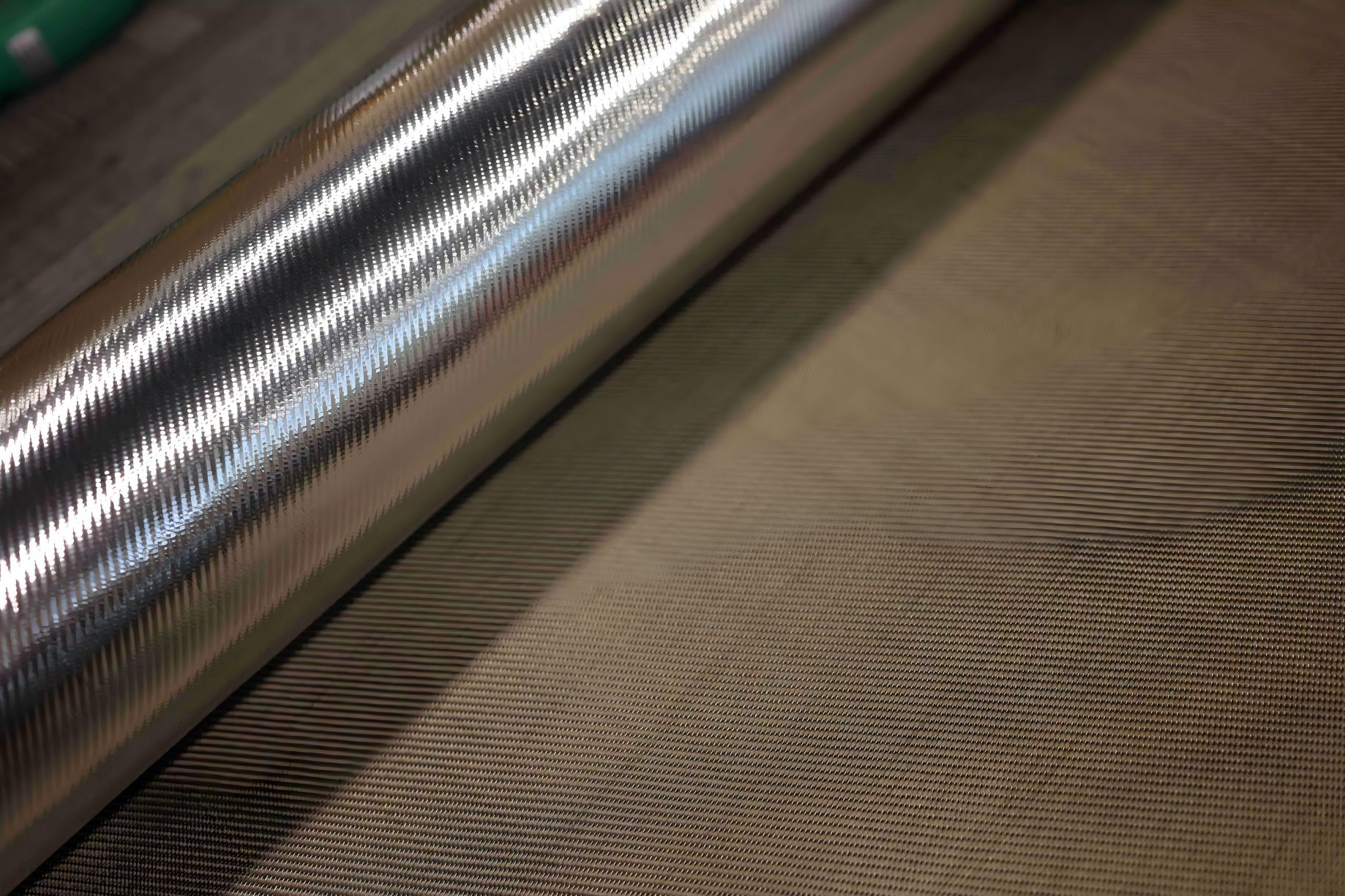

Углеродное волокно широко рассматривается как «черное золото» из-за его превосходных механических свойств и замечательной химической стабильности. Эти волокна можно разделить на категории «маленькие жгуты» и «большие жгуты» в зависимости от количества содержащихся в них волокон. Таковыми называются небольшие жгуты, которые обычно имеют номер жгута менее 24К (где 1К представляет 1000 нитей в пучке углеродных волокон).

Те, что выше 24К, считаются большими жгутами. Они могут иметь относительно более низкую производительность и их может быть сложнее контролировать, но они очень эффективны в основных и гражданских отраслях промышленности. С другой стороны, небольшие жгуты из углеродного волокна могут похвастаться исключительной производительностью, но имеют высокую цену и низкую производительность. В конечном счете, углеродные волокна являются жизненно важным и необходимым материалом для многих отраслей промышленности, способствуя развитию технологий и прогрессу.

| Высокая прочность | Прочность на растяжение превышает 3500 МПа, что в 7-9 раз больше, чем у стали. |

| Высокий модуль упругости | Модуль упругости превышает 230 ГПа. |

| Низкая плотность; высокая удельная прочность | Плотность составляет 1/4 стали и 1/2 алюминиевого сплава; Удельная прочность в 16 раз больше, чем у стали и в 12 раз больше, чем у алюминиевого сплава. |

| Устойчив к сверхвысоким температурам | Под восстановительная атмосфера В таких условиях его можно использовать при температуре 2000°C, а также его можно частично расплавить и размягчить при высоких температурах 3000°C. |

| Устойчив к низким температурам | При низких температурах -180°C сталь становится хрупкой, чем стекло, а углеродное волокно остается эластичным. |

| Устойчив к воздействию кислот, масел и коррозии | Он может выдерживать эрозию концентрированных соляная кислота, фосфорной кислоты и других сред. Его коррозионная стойкость превышает стойкость золота и платины, а также он имеет хорошую маслостойкость. |

| Малый коэффициент теплового расширения и большая теплопроводность | Он выдерживает быстрое охлаждение и нагревание и не взорвется даже при резком падении температуры с 3000°C до комнатной. |

Наша классификация продукции в первую очередь основана на Торай из Японии. Используя эту информацию, мы можем определить наиболее подходящие бренды и уровни для наших продуктов. Мы стремимся постоянно улучшать и оптимизировать нашу классификацию продуктов в позитивном ключе.

| Модель продукта | Предел прочности (МПа) | Модуль (GPA) | Удлинение при разрыве(%) | Плотность (г/см3)³) |

| Т300 | 3,530 | 230 | 1.5 | 1.76 |

| Т700С | 4,900 | 230 | 2.1 | 1.8 |

| Т800С | 5,880 | 294 | 2 | 1.8 |

| Т1000Г | 6,370 | 294 | 2.2 | 1.8 |

| Т1100Г | 7,000 | 324 | 2 | 1.79 |

| М35Ж | 4,510/4,700 | 343 | 1.3 | 1.75 |

| М40J | 4,400 | 377 | 1.2 | 1.77 |

| М50Ж | 4,120 | 475 | 0.9 | 1.88 |

| М55Ж | 4,020 | 540 | 0.8 | 1.91 |

| М60Ж | 3,820 | 588 | 0.7 | 1.93 |

Процесс производства углеродного волокна

- Компании, занимающиеся добычей в промышленной цепочке, начинают с производства пропилена из ископаемого топлива, такого как нефть, уголь и природный газ. Затем этот пропилен используется для получения акрилонитрила путем окисления аммиака.

- Полиакрилонитрил (ПАН) сырая пряжа получается после полимеризации и прядения акрилонитрила;

- Предприятия среднего и низшего звеньев промышленной цепочки могут приобретать высококачественные углеродные волокна с содержанием углерода более 99% и термостойкостью 2000-3000℃.

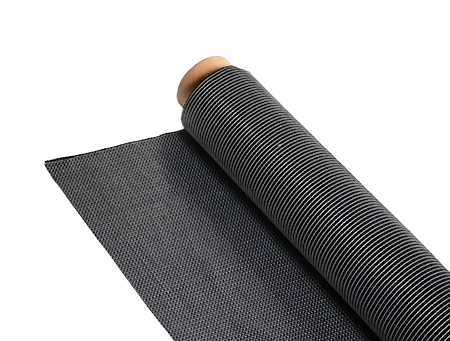

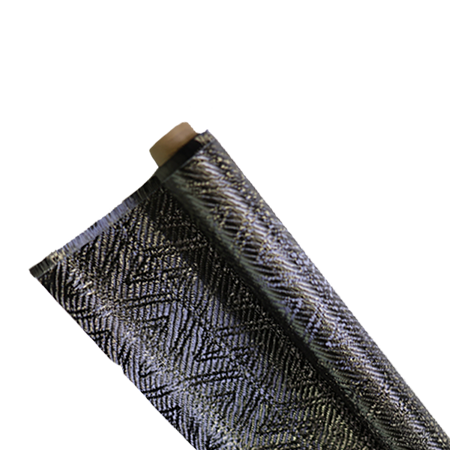

- После обработки поверхности углеродное волокно можно превратить в ткань из углеродного волокна и препрег из углеродного волокна;

- Углеродное волокно комбинируется со смолой, керамикой и другими материалами для формирования композитных материалов из углеродного волокна. Наконец, различные процессы формования используются для получения конечных продуктов, необходимых для последующих применений.

Области применения углеродного волокна

- Ветроэнергетическая лопасть

Будущее выглядит светлым для крупногабаритного углеродного волокна, поскольку спрос на этот превосходный материал растет. С ростом популярности крупногабаритных ветряных турбин и истечением срока действия патента Vesta спрос на этот легкий, высокопроизводительный материал должен резко возрасти. Крупногабаритное углеродное волокно не только обеспечивает превосходную производительность, но и может снизить вес лопасти на 30%. Поскольку мы смотрим в более чистое и эффективное будущее, крупногабаритное углеродное волокно будет играть важную роль в продвижении нас вперед. Для обеспечения оптимальной производительности ветряные турбины мощностью более 3 МВт и лопасти длиной более 50 метров требуют использования крупногабаритного углеродного волокна.

Чтобы способствовать более широкому внедрению, Vestas ищет способы производства этих лопастей по сниженным ценам. По мере приближения срока действия патента отечественные ветровые электростанции активно изучают эту технологию, что приводит к значительному росту спроса на крупное углеродное волокно. Это представляет собой захватывающую возможность для роста возобновляемой энергии.

С тенденцией разработки более мощных ветряных турбин и более длинных лопастей ротора, уменьшение массы лопасти при обеспечении достаточной прочности и жесткости имеет решающее значение. Для решения этих задач жизненно важно включение высокопроизводительных композитных материалов из углеродного волокна.

Прогнозируется, что мировой спрос на углеродное волокно будет стремительно расти и достигнет 150 000 тонн и 200 000 тонн к 2023 и 2025 годам. Этот рост в первую очередь обусловлен увеличением спроса на лопасти ветроэнергетических установок, что указывает на светлое будущее отрасли углеродного волокна.

- Хранение водорода

Композитные баллоны для хранения водорода с обмоткой из углеродного волокна используют жгуты углеродного волокна, пропитанные эпоксидной смолой, обернутые алюминиевым сплавом или полимерным вкладышем, а затем затвердевшие и отформованные для извлечения из формы, таким образом, имея характеристики легкого веса, усталостной прочности и устойчивости к высоким и низким температурам. Ударопрочность, хорошая стабильность и другие характеристики.

В то же время, по сравнению с бутылками типа три, хотя количество углеродного волокна, используемого в бутылках типа четыре, увеличивается, общая стоимость снижается. При том же рабочем давлении стоимость бутылок типа четыре на 7%-11% ниже, чем у бутылок типа три. Поэтому спрос на большие жгуты углеродного волокна для баллонов для хранения водорода будет быстро расти.

В транспортных средствах на природном газе (NGV) и транспортных средствах на топливных элементах (FCV) баллоны для хранения газа высокого давления типа IV могут эффективно снижать вес, хранить больше топлива, эффективно увеличивать запас хода транспортного средства и иметь очевидные экономические выгоды. В ближайшие несколько лет транспортные средства на природном газе и транспортные средства на топливных батареях станут основным направлением применения баллонов для хранения водорода высокого давления типов III и IV. Спрос на углеродное волокно в области сосудов высокого давления может достичь 15 000 тонн - 21 900 тонн в 2023 и 2025 годах.

- Аэрокосмическая промышленность

Композиты из углеродного волокна стали незаменимым материалом в строительстве легких конструкций, особенно в авиации. Их исключительные физические свойства привели к широкому использованию и быстрому развитию. Стоит отметить, что использование углеродного волокна в истребителях США неуклонно росло с 1969 года, достигнув впечатляющего показателя 36%.

Композитные материалы из углеродного волокна составляют более половины стратегических самолетов-невидимок США B2, демонстрируя свою прочность и надежность. В последние годы в гражданской авиации наблюдается всплеск использования композитных материалов из углеродного волокна. Это можно увидеть в B787, A350 и C919 компании COMAC. В авиационной отрасли используется ряд углеродных волокон, включая 3K, 6K и 12K.

- Спорт и досуг

На рынке спорта и отдыха углеродное волокно в основном используется в высококачественных спортивных и развлекательных рынках, таких как клюшки для гольфа, хоккейные клюшки, теннисные ракетки, удочки, велосипедные рамы, лыжи и гребные лодки. Это применение в основном основано на легкости, высокой прочности, высоком модуле, коррозионной стойкости и других характеристиках углеродного волокна.

Например, клюшки для гольфа, изготовленные из композитных материалов из углеродного волокна, почти на 50% легче металлических клюшек, а велосипеды из углеродного волокна на 40% легче алюминиевых материалов и достигают более высокой точности рамы. Углеродное волокно для удочек, ракеток, лыж, клюшек для гольфа и других спортивных товаров в основном используют крупное жгутовое углеродное волокно (≥24K).

Ожидается, что спрос на углеродное волокно в сфере спорта и отдыха достигнет примерно 18 000–20 000 тонн в 2023 и 2025 годах.

- Автомобиль легкий

Наиболее важным применением углеродного волокна в автомобилях является снижение веса. Международное сообщество становится более строгим в отношении стандартов энергосбережения, сокращения выбросов и потребления топлива. Технология облегченных автомобилей является одним из наиболее эффективных инженерных способов снижения потребления топлива, сокращения выбросов и увеличения запаса хода новых энергетических транспортных средств.

Использование высокопроизводительных армированных волокном композитных материалов для частичной замены традиционных металлических материалов является наиболее эффективным способом достижения облегчения веса в автомобилях. Благодаря своей большой высоте, высокому модулю и низкой плотности, композитные материалы из углеродного волокна могут терять больше веса, чем сталь и магниево-алюминиевые сплавы при равной жесткости или равной прочности. В то же время они имеют лучшие показатели безопасности и лучшую усталостную прочность. Структура формируется как единое целое и может использоваться. Больше дизайна.

Спрос на углеродное волокно в автомобильной промышленности: Ожидается, что спрос на углеродное волокно достигнет приблизительно 17 000 тонн - 18 000 тонн в 2023 и 2025 годах. С тенденцией к облегчению в автомобильной промышленности углеродное волокно также будет находить все больше применений в автомобилях. В то же время, энергосбережение и снижение затрат за счет облегчения, а также экологичность и защита окружающей среды будут и дальше способствовать этой тенденции применения.

- Препрег

Препрег — это листовой продукт из препрега, изготовленный путем пропитки матрицы армирующими волокнами. Это промежуточный материал композитных материалов. Препрег из углеродного волокна — это композитный материал, изготовленный из армирующих материалов, таких как пряжа из углеродного волокна, матрица из смолы, разделительная бумага и другие материалы, которые обрабатываются посредством нанесения покрытия, горячего прессования, охлаждения, ламинирования, намотки и других процессов. Его также называют тканью из препрега из углеродного волокна.

Преимущества препрега из углеродного волокна:

1) Высокая прочность и низкая плотность: прочность препрега из углеродного волокна может превышать прочность стали в 6-12 раз, а плотность составляет всего четверть от стали;

2) Хорошая пластичность: можно придать любую форму в соответствии с формой формы, легко формовать и обрабатывать;

3) Устойчив к коррозии, длительный срок хранения

Типы препрегов из углеродного волокна:

1) однонаправленное углеродное волокно: имеет наибольшую прочность в направлении волокон и обычно используется для ламинированных плит с различными комбинациями направлений;

2) Препрег из тканого углеродного волокна: имеет различные методы плетения, его прочность примерно одинакова в обоих направлениях и может применяться в различных конструкциях.

Существует два основных метода производства препрега из углеродного волокна: один заключается в прямом нагревании смолы для снижения ее вязкости и облегчения равномерного распределения между волокнами, что называется методом горячего расплава. Другой метод заключается в растворении смолы в растворителе для снижения вязкости. После того, как смола пропитана в волокне, ее нагревают для испарения растворителя, что называется методом пропитки раствором.

В процессе горячего расплава клея содержание смолы легко контролировать, этап сушки можно пропустить, и нет остаточного растворителя. Однако вязкость смолы высока, и легко вызвать деформацию волокна при пропитке плетения волокон. Метод растворителя имеет низкие инвестиционные затраты и простой производственный процесс, но использование растворителей может легко остаться в препреге, влияя на прочность конечного композитного материала и вызывая проблемы загрязнения окружающей среды.

| Метод горячего расплава | Метод погружения в раствор | |

| Преимущества | Легко контролировать содержание смолы, отсутствие остатков раствора. | При высокой вязкости смолы волокно легко деформируется. |

| Недостатки | Простота изготовления и низкая стоимость. | Раствор может легко загрязнить окружающую среду и повлиять на прочность волокна. |

- Композитные Материалы

Когда углеродное волокно используется для изготовления продукции, его, как правило, нелегко использовать самостоятельно из-за сложности технологии производства и обработки и большого ущерба оборудованию. Вместо этого его комбинируют с обычным сырьем, таким как эпоксидная смола, для формирования композитных материалов из углеродного волокна.

Характеристики композиционных материалов на основе углеродного волокна в основном отражаются в трех аспектах: механические свойства, теплофизические свойства и свойства термической абляции.

1) Низкая плотность (около 1,7 г/см3), это самая легкая из конструкций, выдерживающая высокие температуры

Материал; обладает хорошей прочностью при высоких температурах и может сохранять прочность при комнатной температуре до 2200°C; обладает высокой вязкостью разрушения, усталостной прочностью и сопротивлением ползучести.

2) Коэффициент теплового расширения мал, удельная теплоемкость высока, он может хранить большое количество тепловой энергии, теплопроводность низкая, и он обладает отличной стойкостью к тепловому удару и тепловому трению.

3) Имеет хорошую устойчивость к тепловой абляции. Материал CC является сублимационно-радиационным материалом. Он отводит большое количество тепла через абляцию поверхностных материалов и предотвращает перетекание тепла во внутреннюю часть материала.

Превосходные механические свойства и теплофизические свойства композитных материалов, армированных углеродным волокном, позволяют широко использовать их в ядерных реакторах, соплах твердотопливных ракет, теплообменниках, тормозных дисках и т. д.

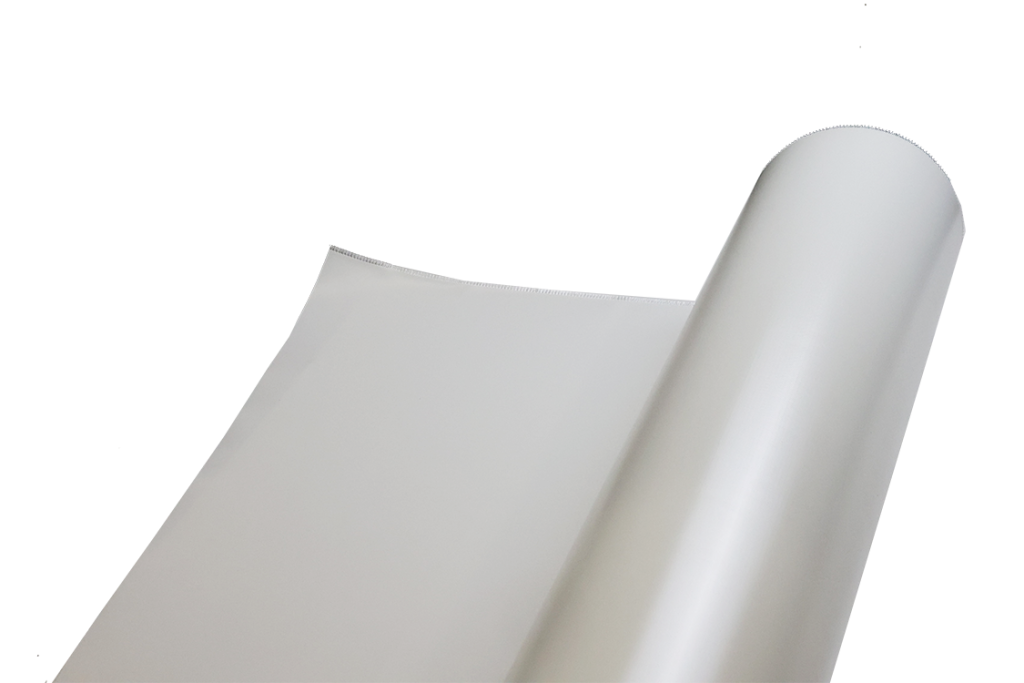

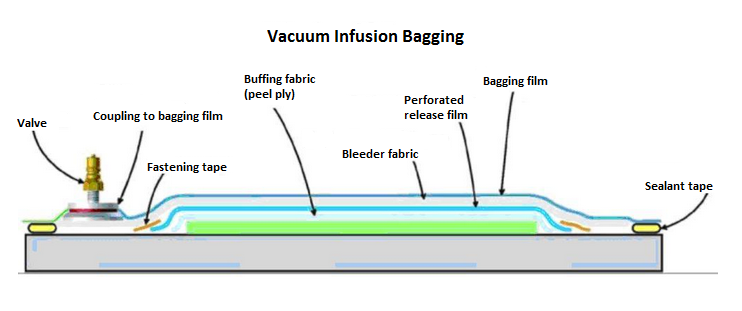

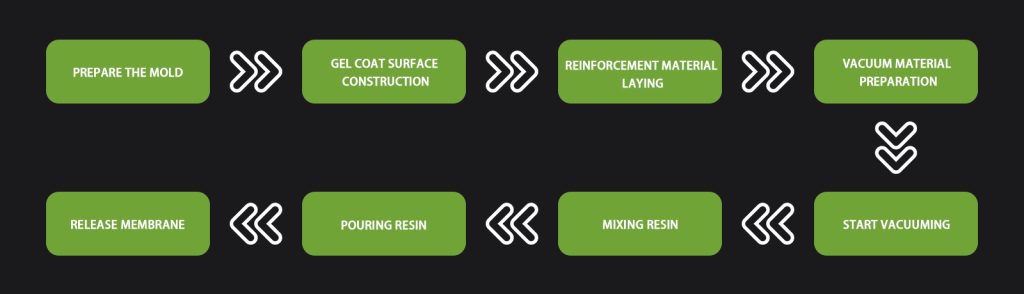

- Вакуумная инфузия

Вакуумная инфузия углеродного волокна (или «инфузия смолы») — это процесс, в котором волокна и смола объединяются, и который использует атмосферное давление для продавливания смолы через стопку сухих армирующих материалов под вакуумом. Смола просто втекает в и через кучу волокон, а углеродные волокна смачиваются по мере прохождения смолы. Углеродное волокно находится под вакуумным мешком, поэтому оно хорошо уплотнено и прижато к форме.

Когда смола полностью заполнит деталь, линию подачи можно зажать, чтобы дать ей затвердеть. Детали, полученные методом инфузии, уплотнены, имеют очень низкое содержание пустот и обладают хорошим блеском поверхности и твердостью.

Вакуумная инфузия — идеальный способ создания композитных деталей. Она обладает многими преимуществами препрега с точки зрения детальной выкладки и толстых ламинатов, но она дешевле, быстрее и не требует печи или автоклава. После десятилетий устойчивого развития вакуумная инфузия превратилась в зрелую технологию с полной технологией, вспомогательными продуктами и оборудованием.

| Преимущества | Недостатки |

| 1. Выкладка производится сухими волокнами, а резка и выкладка не ограничены временем гелеобразования смолы; 2. Высококачественный ламинат с низким содержанием пустот и отличным сцеплением сердцевины; 3. Постоянное качество каждой детали и повторяемый вес; 4. Одноразовая ламинированная обшивка и заполнитель, а также потенциальные стрингеры и другие конструкции; 5. Подходит для производства средних объемов, легко обучается и может постоянно совершенствоваться. | 1. Требует утомительной упаковки с большим количеством деталей; 2. Не подходит для массового производства; Большие отходы материалов |

Наше решение для углеродного волокна

Для получения более интересных знаний и промышленных отчетов о композитных материалах: