Análisis de la industria de la fibra de carbono 2023

-

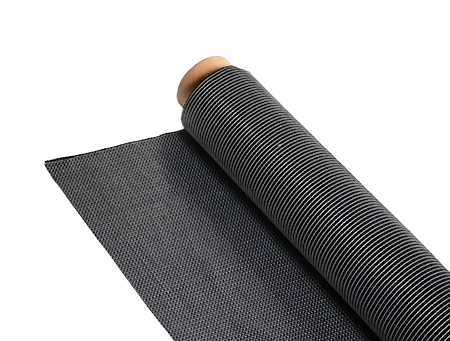

Su experto en materiales compuestos Materiales y productos de fibra de carbono

Su experto en materiales compuestos Materiales y productos de fibra de carbono -

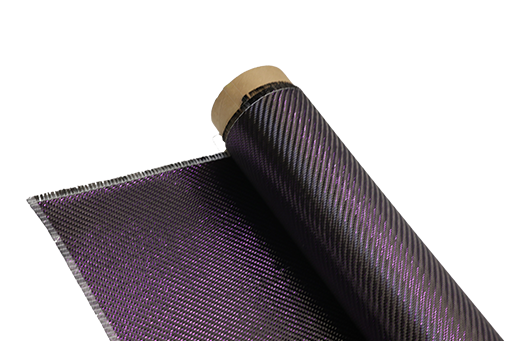

-1.png?width=686&height=617) Su experto en materiales compuestos Materiales y productos de fibra de aramida

Su experto en materiales compuestos Materiales y productos de fibra de aramida -

Su experto en materiales compuestos Materiales y productos de UHMWPE

Su experto en materiales compuestos Materiales y productos de UHMWPE -

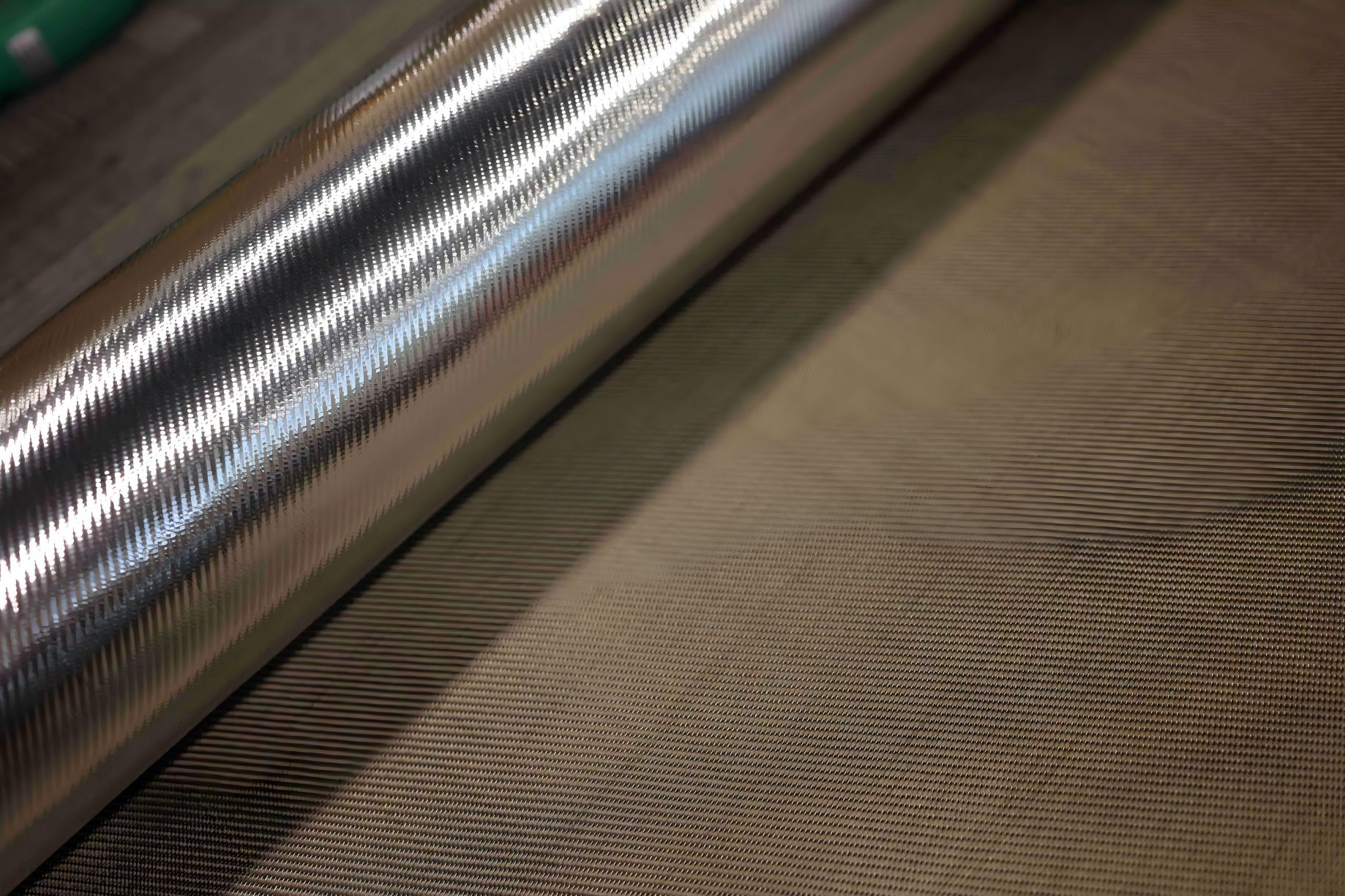

Su experto en materiales compuestos Materiales y productos de fibra de vidrio

Su experto en materiales compuestos Materiales y productos de fibra de vidrio -

Su experto en materiales compuestosMateriales y productos PBO

Su experto en materiales compuestosMateriales y productos PBO -

Su experto en materiales compuestos Materiales y productos de basalto

Su experto en materiales compuestos Materiales y productos de basalto

Abstracto

◆ Fibra de carbono, Fibra de polietileno de peso molecular ultra alto y la fibra de aramida son las tres fibras de alto rendimiento que nuestro país se centra en desarrollar. Estos materiales son la piedra angular de los nuevos materiales de alto rendimiento que cuentan con una gran cantidad de excelentes propiedades. Ofrecen una resistencia ultraalta, un módulo ultraalto, baja densidad y resistencia a la corrosión química. Estas fibras son un testimonio de nuestra dedicación a la innovación y al progreso continuo en materiales avanzados.

◆ Se espera que la demanda mundial de fibra de carbono crezca a 150.000 toneladas y 200.000 toneladas para 2023 y 2025, y que el crecimiento esté impulsado principalmente por la demanda en el campo de las palas de energía eólica. Además, se espera que la demanda de botellas de almacenamiento de hidrógeno a alta presión en la industria aeroespacial, los vehículos de nueva energía y los vehículos de pila de combustible de hidrógeno aumente drásticamente.

Fibra de carbono

La fibra de carbono se considera ampliamente como un "oro negro" debido a sus propiedades mecánicas superiores y su notable estabilidad química. Estas fibras se pueden clasificar como fibras pequeñas o fibras grandes, según la cantidad de fibras que contienen. Las fibras pequeñas, que normalmente tienen un número de fibras inferior a 24K, se denominan así (donde 1K representa 1000 filamentos en un haz de fibras de carbono).

Los que superan los 24K se consideran remolques grandes. Pueden tener un rendimiento relativamente menor y ser más difíciles de controlar, pero son muy eficaces en las industrias básicas y civiles. Por otro lado, los remolques pequeños hechos de fibra de carbono tienen un rendimiento excepcional, pero tienen precios elevados y una producción baja. En definitiva, las fibras de carbono son un material vital y esencial para muchas industrias, que contribuyen al avance de la tecnología y el progreso.

| Alta resistencia | La resistencia a la tracción es superior a 3500 MPa, lo que supone entre 7 y 9 veces la del acero. |

| Módulo alto | El módulo elástico es superior a 230 GPa. |

| Baja densidad; alta fuerza específica | La densidad es 1/4 de acero y 1/2 de aleación de aluminio; La resistencia específica es 16 veces mayor que la del acero y 12 veces mayor que la de la aleación de aluminio. |

| Resistente a temperaturas ultra altas | Bajo Atmósfera reductora En estas condiciones se puede utilizar a 2000°C y se puede fundir y ablandar parcialmente a altas temperaturas de 3000°C. |

| Resistente a bajas temperaturas | A bajas temperaturas de -180 °C, el acero se vuelve más frágil que el vidrio, mientras que la fibra de carbono permanece elástica. |

| Resistente al ácido, aceite y corrosión. | Puede soportar la erosión del agua concentrada. ácido clorhídrico, ácido fosfórico y otros medios. Su resistencia a la corrosión supera a la del oro y el platino, y también tiene buena resistencia al aceite. |

| Pequeño coeficiente de expansión térmica y gran conductividad térmica. | Puede soportar un enfriamiento y calentamiento rápidos y no explotará incluso si cae repentinamente de una temperatura alta de 3000 °C a la temperatura ambiente. |

Nuestra clasificación de productos se basa principalmente en Toraya De Japón. Al utilizar esta información, podemos determinar las marcas y los niveles más adecuados para nuestros productos. Nos esforzamos por mejorar y optimizar constantemente nuestra clasificación de productos de manera positiva.

| Modelo del producto | Resistencia a la tracción (MPa) | Módulo (GPA) | Alargamiento de rotura(%) | Densidad (g/cm3)³) |

| T300 | 3,530 | 230 | 1.5 | 1.76 |

| T700S | 4,900 | 230 | 2.1 | 1.8 |

| T800S | 5,880 | 294 | 2 | 1.8 |

| T1000G | 6,370 | 294 | 2.2 | 1.8 |

| T1100G | 7,000 | 324 | 2 | 1.79 |

| M35J | 4,510/4,700 | 343 | 1.3 | 1.75 |

| M40J | 4,400 | 377 | 1.2 | 1.77 |

| M50J | 4,120 | 475 | 0.9 | 1.88 |

| M55J | 4,020 | 540 | 0.8 | 1.91 |

| M60J | 3,820 | 588 | 0.7 | 1.93 |

El proceso de producción de fibra de carbono

- Las empresas que intervienen en la cadena industrial comienzan produciendo propileno a partir de combustibles fósiles como el petróleo, el carbón y el gas natural. Este propileno se utiliza luego para obtener acrilonitrilo mediante la oxidación del amoniaco.

- Poliacrilonitrilo (PAN) El hilo crudo se obtiene después de la polimerización y el hilado del acrilonitrilo;

- Las empresas de los niveles medio e inferior de la cadena industrial pueden adquirir fibras de carbono de alta calidad con un contenido de carbono de más de 99% y una resistencia a la temperatura de 2000-3000 ℃.

- Después del tratamiento de la superficie, la fibra de carbono se puede convertir en Tejido de fibra de carbono y preimpregnado de fibra de carbono;

- La fibra de carbono se combina con resina, cerámica y otros materiales para formar materiales compuestos de fibra de carbono. Finalmente, se utilizan diversos procesos de moldeo para obtener los productos finales necesarios para las aplicaciones posteriores.

Áreas de aplicación de la fibra de carbono

- Pala de energía eólica

El futuro parece prometedor para la fibra de carbono de gran capacidad de remolque, ya que la demanda de este material superior está en aumento. Con la creciente popularidad de las turbinas eólicas a gran escala y la expiración de la patente de Vesta, la demanda de este material liviano y de alto rendimiento aumentará. La fibra de carbono de gran capacidad de remolque no solo ofrece un rendimiento superior, sino que también puede reducir el peso de las palas en 30%. A medida que miramos hacia un futuro más limpio y eficiente, la fibra de carbono de gran capacidad de remolque desempeñará un papel esencial para impulsarnos hacia adelante. Para garantizar un rendimiento óptimo, las turbinas eólicas de más de 3 MW y las palas de más de 50 metros requieren el uso de fibra de carbono de gran capacidad de remolque.

Para facilitar su adopción más amplia, Vestas está buscando formas de fabricar estas palas a costes reducidos. A medida que se acerca la fecha de expiración de la patente, las plantas de energía eólica nacionales están explorando activamente esta tecnología, lo que ha dado lugar a un aumento significativo de la demanda de fibra de carbono de gran tamaño. Esto presenta una oportunidad interesante para el crecimiento de la energía renovable.

Con la tendencia a desarrollar turbinas eólicas más potentes y palas de rotor más largas, es fundamental reducir la masa de las palas y, al mismo tiempo, garantizar una resistencia y una rigidez adecuadas. Para afrontar estos desafíos, resulta vital incorporar materiales compuestos de fibra de carbono de alto rendimiento.

Se prevé que la demanda mundial de fibra de carbono aumente hasta alcanzar las 150.000 y 200.000 toneladas en 2023 y 2025. Este crecimiento se atribuye principalmente a la creciente demanda de aplicaciones para palas de energía eólica, lo que indica un futuro brillante para la industria de la fibra de carbono.

- Almacenamiento de hidrógeno

Las botellas de almacenamiento de hidrógeno de material compuesto enrollado con fibra de carbono utilizan fibras de carbono empapadas en resina epoxi, envueltas con una aleación de aluminio o un revestimiento de polímero, y luego solidificadas y moldeadas para desmoldar, por lo que tienen las características de peso ligero, resistencia a la fatiga y resistencia a altas y bajas temperaturas. Impacto, buena estabilidad y otras características.

Al mismo tiempo, en comparación con las botellas de tipo tres, aunque se aumenta la cantidad de fibra de carbono utilizada en las botellas de tipo cuatro, el costo total se reduce. Con la misma presión de trabajo, el costo de las botellas de tipo cuatro es 7%-11% menor que el de las botellas de tipo tres. Por lo tanto, la demanda de fibra de carbono de gran tamaño para botellas de almacenamiento de hidrógeno crecerá rápidamente.

En los vehículos a gas natural (NGV) y los vehículos con pilas de combustible (FCV), las botellas de almacenamiento de gas de alta presión de tipo IV pueden reducir eficazmente el peso, almacenar más combustible, ampliar eficazmente la autonomía de crucero del vehículo y tener beneficios económicos obvios. En los próximos años, los vehículos a gas natural y los vehículos con pilas de combustible serán la principal dirección de aplicación de las botellas de almacenamiento de hidrógeno de alta presión de tipo III y IV. La demanda de fibra de carbono en el campo de los recipientes a presión puede alcanzar las 15.000 toneladas-21.900 toneladas en 2023 y 2025.

- Aeroespacial

Los compuestos de fibra de carbono se han convertido en un material indispensable en la construcción de estructuras ligeras, especialmente en la aviación. Sus excepcionales propiedades físicas han propiciado su uso generalizado y su rápido desarrollo. Cabe señalar que el uso de fibra de carbono en los aviones de combate estadounidenses ha aumentado de forma constante desde 1969, hasta alcanzar la impresionante cifra de 36%.

Los materiales compuestos de fibra de carbono constituyen más de la mitad de los aviones estratégicos furtivos B2 de EE. UU., lo que demuestra su resistencia y confiabilidad. En los últimos años, la industria de la aviación civil ha visto un aumento en el uso de materiales compuestos de fibra de carbono. Esto se puede ver en el B787, el A350 y el C919 de COMAC. El campo de la aviación utiliza una gama de fibras de carbono, incluidas 3K, 6K y 12K.

- Deportes y ocio

En el mercado de los deportes y el ocio, la fibra de carbono se utiliza principalmente en productos de alta gama, como palos de golf, palos de hockey, raquetas de tenis, cañas de pescar, cuadros de bicicletas, esquís y botes de remos. Esta aplicación se basa principalmente en el peso ligero, la alta resistencia, el alto módulo, la resistencia a la corrosión y otras características de la fibra de carbono.

Por ejemplo, los palos de golf fabricados con materiales compuestos de fibra de carbono son casi 50% más ligeros que los palos de metal, y las bicicletas de fibra de carbono son 40% más ligeras que los materiales de aluminio y logran una mayor precisión del cuadro. La fibra de carbono para cañas de pescar, raquetas, esquís, palos de golf y otros artículos deportivos utiliza principalmente fibra de carbono de gran espesor (≥24K).

Se espera que la demanda de fibra de carbono en el campo del deporte y el ocio alcance aproximadamente entre 18.000 y 20.000 toneladas en 2023 y 2025.

- Automóvil ligero

La aplicación más importante de la fibra de carbono en los automóviles es la reducción de peso. La comunidad internacional se está volviendo más estricta en términos de conservación de energía, reducción de emisiones y estándares de consumo de combustible. La tecnología de peso ligero es una de las formas de ingeniería más efectivas para reducir el consumo de combustible de los automóviles, reducir las emisiones y aumentar la autonomía de los vehículos de nueva energía.

El uso de materiales compuestos reforzados con fibra de alto rendimiento para reemplazar parcialmente los materiales metálicos tradicionales es la forma más eficaz de lograr un aligeramiento de peso en los automóviles. Debido a su gran altura, alto módulo y baja densidad, los materiales compuestos de fibra de carbono pueden perder más peso que el acero y las aleaciones de magnesio y aluminio con la misma rigidez o resistencia. Al mismo tiempo, tienen un mejor rendimiento de seguridad y una mejor resistencia a la fatiga. La estructura está formada integralmente y se puede utilizar. Más diseño.

Demanda de fibra de carbono en el sector de la automoción: se espera que la demanda de fibra de carbono alcance aproximadamente entre 17.000 y 18.000 toneladas en 2023 y 2025. Con la tendencia de aligeramiento en el sector de la automoción, la fibra de carbono también verá cada vez más aplicaciones en los automóviles. Al mismo tiempo, el ahorro de energía y la reducción de costes debido al aligeramiento, así como el valor ecológico y de protección del medio ambiente, promoverán aún más esta tendencia de aplicación.

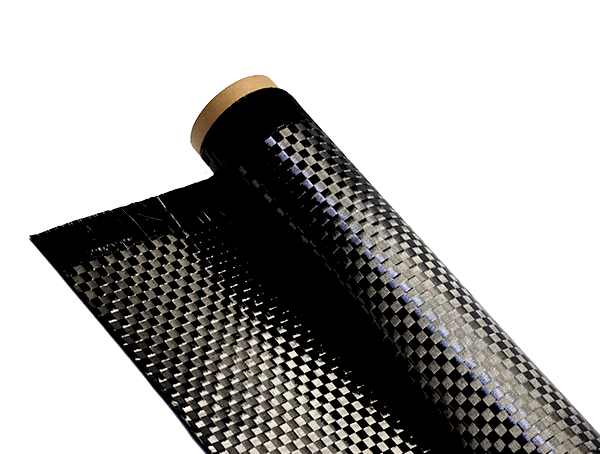

- Preimpregnado

El preimpregnado es un producto de láminas preimpregnadas que se fabrica impregnando la matriz con fibras de refuerzo. Es el material intermedio de los materiales compuestos. El preimpregnado de fibra de carbono es un material compuesto hecho de refuerzos, como hilo de fibra de carbono, matriz de resina, papel desprendible y otros materiales, que se procesan mediante recubrimiento, prensado en caliente, enfriamiento, laminado, bobinado y otros procesos. También se denomina tela preimpregnada de fibra de carbono.

Ventajas del preimpregnado de fibra de carbono:

1) Alta resistencia y baja densidad: la resistencia del preimpregnado de fibra de carbono puede alcanzar de 6 a 12 veces la del acero, y la densidad es solo una cuarta parte de la del acero;

2) Buena plasticidad: se puede fabricar en cualquier forma según la forma del molde, fácil de formar y procesar;

3) Resistente a la corrosión, larga vida útil.

Tipos de preimpregnado de fibra de carbono:

1) Fibra de carbono unidireccional: tiene la mayor resistencia en la dirección de la fibra y generalmente se utiliza para tableros laminados con diferentes combinaciones de direcciones;

2) Prepreg de fibra de carbono tejida: tiene diferentes métodos de tejido, su resistencia es aproximadamente igual en ambas direcciones y se puede aplicar a diferentes estructuras.

Existen dos métodos principales de producción de preimpregnados de fibra de carbono: uno consiste en calentar directamente la resina para reducir su viscosidad y facilitar su distribución uniforme entre las fibras, lo que se denomina método de fusión en caliente. El otro método consiste en disolver la resina en un disolvente para reducir la viscosidad. Una vez que la resina se impregna en la fibra, se calienta para evaporar el disolvente, lo que se denomina método de impregnación en solución.

En el proceso de adhesivo termofusible, el contenido de resina es fácil de controlar, se puede omitir el paso de secado y no hay disolvente residual. Sin embargo, la viscosidad de la resina es alta y es fácil provocar la deformación de las fibras al impregnar el trenzado de fibras. El método con disolventes tiene un bajo coste de inversión y un proceso de fabricación sencillo, pero el uso de disolventes puede permanecer fácilmente en el preimpregnado, lo que afecta a la resistencia del material compuesto final y provoca problemas de contaminación medioambiental.

| Método de fusión en caliente | Método de inmersión en solución | |

| Ventajas | Contenido de resina fácil de controlar, sin residuos de solución. | Cuando la viscosidad de la resina es alta, la fibra se deforma fácilmente. |

| Desventajas | Fácil de hacer y de bajo costo. | La solución puede causar fácilmente contaminación ambiental y afectar la resistencia de la fibra. |

- Materiales compuestos

Cuando se utiliza fibra de carbono para fabricar productos, por lo general no es fácil utilizarla de forma independiente debido a la dificultad de la tecnología de producción y procesamiento y al gran daño que causa al equipo. En su lugar, se combina con materias primas convencionales, como la resina epoxi, para formar materiales compuestos de fibra de carbono.

Las características de los materiales compuestos de fibra de carbono se reflejan principalmente en tres aspectos: propiedades mecánicas, propiedades termofísicas y propiedades de ablación térmica.

1) De baja densidad (aproximadamente 1,7 g/cm3), es la más ligera entre las estructuras que pueden soportar altas temperaturas.

Material; tiene buena resistencia a altas temperaturas y puede conservar la resistencia a temperatura ambiente a 2200 °C; tiene alta tenacidad a la fractura, resistencia a la fatiga y resistencia a la fluencia.

2) El coeficiente de expansión térmica es pequeño, la capacidad calorífica específica es alta, puede almacenar una gran cantidad de energía térmica, la conductividad térmica es baja y tiene una excelente resistencia al choque térmico y a la fricción térmica.

3) Tiene buena resistencia a la ablación por calor. El material CC es un material de sublimación por radiación. Elimina una gran cantidad de calor mediante la ablación de los materiales de la superficie y evita que el calor fluya hacia el interior del material.

Las excelentes propiedades mecánicas y termofísicas de los materiales compuestos reforzados con fibra de carbono hacen que sea ampliamente utilizado en reactores nucleares, toberas de cohetes sólidos, intercambiadores de calor y discos de freno, etc.

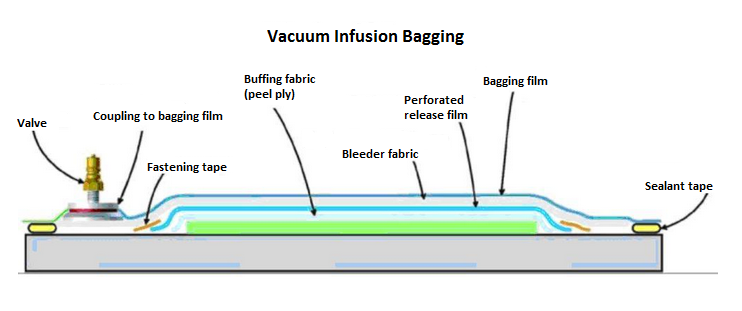

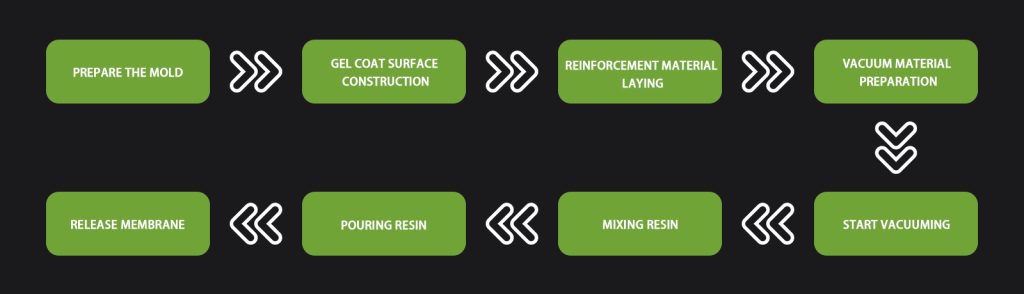

- Infusión al vacío

La infusión al vacío de fibra de carbono (o "infusión de resina") es un proceso que combina fibras y resina y utiliza presión atmosférica para impulsar la resina a través de una pila de refuerzos secos al vacío. La resina simplemente fluye hacia dentro y a través de la pila de fibras, y las fibras de carbono se humedecen a medida que pasa la resina. La fibra de carbono está debajo de una bolsa de vacío, por lo que está bien compactada y presionada contra el molde.

Cuando la resina ha llenado completamente la pieza, se puede sujetar la línea de alimentación para permitir que se endurezca. Las piezas producidas mediante el proceso de infusión se compactan, tienen un contenido de huecos muy bajo y tienen un buen brillo y dureza superficial.

La infusión al vacío es una forma ideal de fabricar piezas de materiales compuestos. Tiene muchas de las ventajas del preimpregnado en términos de laminados gruesos y de capas detalladas, pero es más barata, más rápida y no requiere horno ni autoclave. Después de décadas de desarrollo constante, la infusión al vacío se ha convertido en una tecnología madura con tecnología completa, productos y equipos de apoyo.

| Ventajas | Desventajas |

| 1. El laminado se realiza con fibras secas, y el corte y el diseño del laminado no están limitados por el tiempo de gelificación de la resina; 2. Laminado de alta calidad con bajo contenido de huecos y excelente unión del núcleo; 3. Calidad consistente de pieza a pieza y peso repetible; 4. Piel y núcleo laminados de una sola vez, así como posibles largueros y otras estructuras; 5. Adecuado para producción de volumen medio, fácil de capacitar y se puede mejorar continuamente. | 1. Requiere un embolsado tedioso, con muchos detalles; 2. No apto para producción en masa; Gran desperdicio de materiales |

Nuestra solución para la fibra de carbono

Prereglaje de fibra de carbono

Para obtener más información interesante e informes industriales sobre materiales compuestos: