Процесс производства ткани из углеродного волокна

Ткань из углеродного волокна — это современный материал, известный своей исключительное соотношение прочности и веса, высокая прочность, и устойчивость к экстремальным температурам. Он широко используется в различных отраслях промышленности, начиная от аэрокосмическая промышленность и автомобильный к спортивный инвентарь и потребительские товарыСоздание ткани из углеродного волокна — это высокоспециализированный процесс, включающий несколько этапов, прецизионное оборудование и строгий контроль качества.

В этой статье рассматриваются сложные этапы производства ткань из углеродного волокна, подчеркивая важнейшие методы, технологии и инновации, которые обеспечивают стабильное качество и производительность.

1. Обзор ткани из углеродного волокна

Ткань из углеродного волокна состоит из пучки углеродных волокон сплетены вместе, чтобы сформировать гибкий, но прочный текстиль. Сырые углеродные волокна, используемые в ткани, состоят из тонких нитей — каждая размером около 5-10 микрометров в диаметре — состоит в основном из атомов углерода.

Основные характеристики:

- Легкий: Значительно легче металлов.

- Высокая прочность на разрыв: Прочнее стали при значительно меньшем весе.

- Теплостойкость: Выдерживает экстремальные температуры без ухудшения свойств.

- Коррозионная стойкость: Не ржавеет и не разрушается в суровых условиях.

- Гибкость: Можно сплетать в различные узоры и формы.

2. Выбор сырья

Полиакрилонитрильное (ПАН) волокно

Большинство углеродных волокон получают из полиакрилонитрил (ПАН), что составляет около 90% производства. Волокна ПАН предпочтительны из-за их способности производить углеродные волокна с высокой прочностью на разрыв и модулем.

Альтернативные прекурсоры

- Волокна на основе смолы: Эти волокна, изготовленные из нефтяного или каменноугольного пека, обладают высоким модулем упругости и теплопроводностью.

- Волокна на основе вискозы: Раньше использовался, но сейчас встречается реже из-за низкой производительности.

3. Процесс производства ткани из углеродного волокна

Процесс производства ткани из углеродного волокна состоит из два основных этапа:

- Производство углеродных волокон из сырых прекурсоров.

- Ткачество эти волокна в ткань.

Этап 1: Производство углеродного волокна

Шаг 1: Прядение

- Приготовление раствора: ПАН или прекурсоры пека растворяются в растворителе, образуя густой, вязкий раствор.

- Экструзия: Раствор выдавливается через небольшие сопла, называемые прядильные машины для создания тонких нитей.

- Коагуляция: Экструдированные нити затвердевают в коагуляционной ванне, образуя непрерывные волокна.

Шаг 2: Стабилизация (Окисление)

Стабилизация необходима для подготовки волокон к высокотемпературному процессу карбонизации. Волокна нагреваются в среде, богатой кислородом, при температурах 200-300°C (392-572°F) в течение 30–120 минут.

Химические Реакции:

- Волокна подвергаются окисление, преобразуя линейную молекулярную структуру в лестничную структуру.

- Этот процесс делает волокна термостойкими и устойчивыми к плавлению.

Шаг 3: Карбонизация

Карбонизация — ключевой этап, на котором стабилизированные волокна преобразуются в углеродные волокна.

- Высокотемпературная обработка: Волокна нагреваются в инертной атмосфере (обычно азоте) при температурах от 1000-2000°C (1832-3632°F).

- Удаление неуглеродных элементов: Тепло удаляет неуглеродные элементы (водород, азот и кислород), оставляя после себя чистый углерод.

Шаг 4: Обработка поверхности

Поверхность углеродных волокон обрабатывается для улучшения адгезии к смолам, используемым в композитах.

Методы:

- Окисление: Волокна подвергаются воздействию окислителя, в результате чего образуются микроскопические ямки для лучшего сцепления.

- Плазменная терапия: Более совершенный метод достижения равномерной активации поверхности.

Шаг 5: Определение размера

Шлифовка — это нанесение защитного покрытия (обычно эпоксидного или полиуретанового) на волокна. Этот шаг:

- Защищает волокна от повреждений во время транспортировки.

- Улучшает совместимость с составными матрицами.

Шаг 6: Намотка

Углеродные волокна наматываются на катушки или бобины и готовы к ткачеству.

Этап 2: Плетение ткани из углеродного волокна

После того, как углеродные волокна произведены, они сплетаются в ткань. Процесс плетения определяет сила, гибкость, и эстетические свойства конечного продукта.

Узоры плетения

- Полотняное переплетение

- Структура: Простая схема «над-под».

- Характеристики: Высокая стабильность, низкая гибкость.

- Приложения: Усиление конструкций.

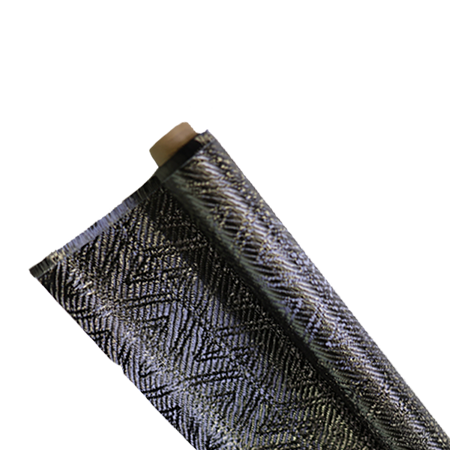

- Саржевое плетение

- Структура: Диагональный узор (например, саржа 2x2).

- Характеристики: Более гибкий и драпируемый.

- Приложения: Автомобили, спортивное оборудование.

- Атласное плетение

- Структура: Сложный рисунок с минимальным переплетением.

- Характеристики: Высокая гибкость, гладкая поверхность.

- Приложения: Авиакосмическая промышленность, потребительские товары высокого класса.

Процесс ткачества

- Деформация: Выравнивание волокон (основы) параллельно на ткацком станке.

- Вставка утка: Волокна (уток) переплетаются через основу с помощью челнока или современных автоматизированных методов.

- Избиение: Уплотнение волокон для образования плотного переплетения.

Продвинутые техники ткачества

- Многоосное ткачество: Добавляет слои в нескольких направлениях для повышения прочности.

- 3D плетение: Создает плотные, разнонаправленные ткани для специализированного применения.

4. Процессы после ткачества

После плетения ткань из углеродного волокна может подвергаться дополнительной обработке для улучшения ее характеристик.

Покрытие и ламинирование

- Эпоксидное покрытие: Увеличивает прочность и долговечность.

- Термостойкие покрытия: Для высокотемпературных применений.

Резка и формовка

Для подготовки ткани к конкретному применению используются прецизионные режущие инструменты.

5. Контроль качества

Обеспечение качества ткани из углеродного волокна имеет решающее значение. Общие меры контроля качества включают:

- Испытание на растяжение: Измеряет прочность и эластичность.

- Микроскопический анализ: Проверяет однородность волокон и качество поверхности.

- Проверка веса и толщины: Обеспечивает единообразие между партиями.

6. Инновации в производстве тканей из углеродного волокна

Автоматизированное ткачество

Роботизированные ткацкие станки и автоматизированные ткацкие станки повысить эффективность и точность.

Устойчивое производство

Усилия по созданию экологически чистые процессы включают переработку углеродных волокон и сокращение потребления энергии.

Заключение

Производство ткани из углеродного волокна является сложный, многоступенчатый процесс что требует точности, опыта и передовых технологий. От создания необработанных углеродных волокон до плетения сложных узоров, каждый этап играет решающую роль в получении материала, известного своим сила, легкие свойства, и универсальностьПо мере развития инноваций углеродное волокно станет еще более неотъемлемой частью современных отраслей промышленности и повседневных приложений.