El proceso de fabricación de tejido de fibra de carbono

La tela de fibra de carbono es un material avanzado conocido por su Relación resistencia-peso excepcional, Alta durabilidad, y Resistencia a temperaturas extremasSe utiliza ampliamente en industrias que van desde aeroespacial y automotor a equipo deportivo y bienes de consumoLa creación de tejido de fibra de carbono es un proceso altamente especializado que implica varias etapas, equipos de precisión y un estricto control de calidad.

Este artículo explora los intrincados pasos involucrados en la producción Tejido de fibra de carbono, destacando las técnicas, tecnologías e innovaciones críticas que garantizan una calidad y un rendimiento constantes.

1. Descripción general de la tela de fibra de carbono

El tejido de fibra de carbono está compuesto de haces de fibras de carbono entretejidas para formar un tejido flexible pero duradero. Las fibras de carbono en bruto utilizadas en la tela consisten en hebras delgadas, cada una de las cuales mide alrededor de 5-10 micrómetros de diámetro —compuesto principalmente por átomos de carbono.

Características clave:

- Ligero:Significativamente más ligero que los metales.

- Alta resistencia a la tracción:Más fuerte que el acero con una fracción del peso.

- Resistencia al calor:Soporta temperaturas extremas sin degradarse.

- Resistencia a la corrosión:No se oxida ni se deteriora en ambientes hostiles.

- Flexibilidad:Se puede tejer en varios patrones y formas.

2. Selección de materia prima

Fibra de poliacrilonitrilo (PAN)

La mayoría de las fibras de carbono se derivan de poliacrilonitrilo (PAN), lo que representa alrededor de 90% de producción. Las fibras PAN se prefieren por su capacidad para producir fibras de carbono con alta resistencia a la tracción y módulo.

Precursores alternativos

- Fibras a base de brea:Fabricadas a partir de brea de petróleo o de alquitrán de hulla, estas fibras ofrecen un alto módulo y conductividad térmica.

- Fibras a base de rayón:Usado históricamente pero ahora menos común debido a su menor rendimiento.

3. El proceso de fabricación del tejido de fibra de carbono

El proceso de fabricación del tejido de fibra de carbono consiste en dos etapas principales:

- Producción de fibras de carbono a partir de precursores crudos.

- Tejeduría Estas fibras forman un tejido.

Etapa 1: Producción de fibra de carbono

Paso 1: Hilado

- Preparación de la solución:Los precursores de PAN o brea se disuelven en un disolvente para formar una solución espesa y viscosa.

- Extrusión:La solución se extruye a través de pequeñas boquillas llamadas hileras para crear filamentos finos.

- Coagulación:Los filamentos extruidos se solidifican en un baño de coagulación, formando fibras continuas.

Paso 2: Estabilización (Oxidación)

La estabilización es esencial para preparar las fibras para el proceso de carbonización a alta temperatura. Las fibras se calientan en un entorno rico en oxígeno a temperaturas de 200-300 °C (392-572 °F) durante 30-120 minutos.

Reacciones químicas:

- Las fibras pasan por oxidación, convirtiendo la estructura molecular lineal en una estructura tipo escalera.

- Este proceso hace que las fibras sean térmicamente estables y resistentes a la fusión.

Paso 3: Carbonización

La carbonización es el paso clave donde las fibras estabilizadas se transforman en fibras de carbono.

- Tratamiento de alta temperatura:Las fibras se calientan en una atmósfera inerte (normalmente nitrógeno) a temperaturas que oscilan entre 1000-2000 °C (1832-3632 °F).

- Eliminación de elementos no carbonados:El calor elimina elementos no carbonados (hidrógeno, nitrógeno y oxígeno), dejando atrás carbono puro.

Paso 4: Tratamiento de la superficie

La superficie de las fibras de carbono está tratada para mejorar la adhesión a las resinas utilizadas en los compuestos.

Métodos:

- Oxidación:Las fibras están expuestas a un agente oxidante, creando hoyos microscópicos para una mejor unión.

- Tratamiento con plasma:Un método más avanzado para lograr una activación uniforme de la superficie.

Paso 5: Dimensionamiento

El encolado es la aplicación de una capa protectora (normalmente epoxi o poliuretano) a las fibras. Este paso:

- Protege las fibras por daños durante la manipulación.

- Mejora la compatibilidad con matrices compuestas.

Paso 6: Enrollado

Las fibras de carbono se enrollan en carretes o bobinas, listas para tejer.

Etapa 2: Tejido de tela de fibra de carbono

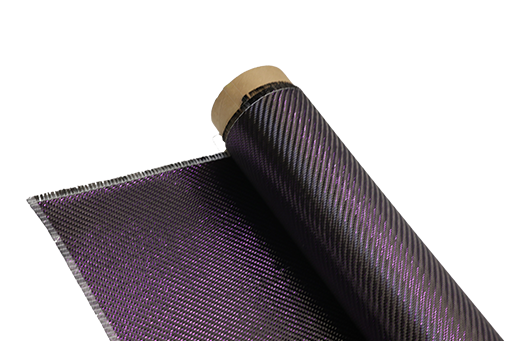

Una vez producidas las fibras de carbono, se tejen para formar telas. El proceso de tejido determina la fortaleza, flexibilidad, y Propiedades estéticas del producto final.

Patrones de tejido

- Tejido liso

- Estructura:Patrón sencillo de encima y debajo.

- Propiedades:Alta estabilidad, baja flexibilidad.

- Aplicaciones: Refuerzos estructurales.

- Tejido de sarga

- Estructura:Patrón diagonal (por ejemplo, sarga 2x2).

- Propiedades:Más flexible y drapeado.

- Aplicaciones:Automoción, equipamiento deportivo.

- Tejido de satén

- Estructura:Patrón complejo con entrelazado mínimo.

- Propiedades:Alta flexibilidad, superficie lisa.

- Aplicaciones:Aeroespacial, bienes de consumo de alta gama.

Proceso de tejido

- Pandeo:Alinear las fibras (urdimbre) en paralelo en un telar.

- Inserción de trama:Las fibras (trama) se entrelazan a través de la urdimbre utilizando una lanzadera o métodos automatizados modernos.

- Golpear:Compactar las fibras para formar un tejido apretado.

Técnicas avanzadas de tejido

- Tejido multiaxial:Agrega capas en múltiples direcciones para mejorar la resistencia.

- Tejido 3D:Crea telas gruesas y multidireccionales para aplicaciones especializadas.

4. Procesos post-tejido

Después del tejido, el tejido de fibra de carbono puede sufrir tratamientos adicionales para mejorar su rendimiento.

Recubrimiento y laminado

- Recubrimiento epoxi:Agrega resistencia y durabilidad.

- Recubrimientos resistentes al calor:Para aplicaciones de alta temperatura.

Corte y modelado

Se utilizan herramientas de corte de precisión para preparar la tela para aplicaciones específicas.

5. Control de calidad

Garantizar la calidad de los tejidos de fibra de carbono es fundamental. Las medidas de control de calidad habituales incluyen:

- Prueba de tracción:Mide la fuerza y la elasticidad.

- Análisis microscópico:Examina la uniformidad de la fibra y la calidad de la superficie.

- Comprobaciones de peso y espesor:Garantiza la coherencia entre lotes.

6. Innovaciones en la fabricación de tejidos de fibra de carbono

Tejido automatizado

Telares robóticos y máquinas de tejer automatizadas Aumentar la eficiencia y la precisión.

Producción sostenible

Esfuerzos para crear procesos ecológicos incluyen el reciclaje de fibras de carbono y la reducción del consumo de energía.

Conclusión

La producción de tejido de fibra de carbono es una proceso complejo de varios pasos Esto requiere precisión, experiencia y tecnología avanzada. Desde la creación de fibras de carbono en bruto hasta el tejido de patrones intrincados, cada etapa desempeña un papel crucial en la entrega de un material conocido por su fortaleza, propiedades ligeras, y versatilidadA medida que continúen las innovaciones, el tejido de fibra de carbono se volverá aún más integral para las industrias modernas y las aplicaciones cotidianas.