Principales diferencias entre la fibra de carbono seca y la fibra de carbono húmeda

-

Su experto en materiales compuestos Materiales y productos de fibra de carbono

Su experto en materiales compuestos Materiales y productos de fibra de carbono -

-1.png?width=686&height=617) Su experto en materiales compuestos Materiales y productos de fibra de aramida

Su experto en materiales compuestos Materiales y productos de fibra de aramida -

Su experto en materiales compuestos Materiales y productos de UHMWPE

Su experto en materiales compuestos Materiales y productos de UHMWPE -

Su experto en materiales compuestos Materiales y productos de fibra de vidrio

Su experto en materiales compuestos Materiales y productos de fibra de vidrio -

Su experto en materiales compuestosMateriales y productos PBO

Su experto en materiales compuestosMateriales y productos PBO -

Su experto en materiales compuestos Materiales y productos de basalto

Su experto en materiales compuestos Materiales y productos de basalto

Bienvenido a nuestro artículo en el que exploramos las principales diferencias entre la fibra de carbono seca y la fibra de carbono húmeda. Si te interesa la fibra de carbono ligera y de alta resistencia, este es el artículo para ti. Analizaremos las características, los procesos de fabricación y las aplicaciones tanto de la fibra de carbono seca como de la húmeda.

Pero primero, una rápida introducción. Contáctenos en info@ictfibers.com o vía WhatsApp al +86 15057108966 si tiene alguna pregunta o necesita más información.

¡Ahora, vamos a sumergirnos en ello!

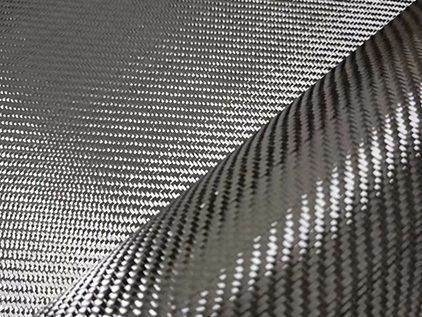

¿Qué es la fibra de carbono seca?

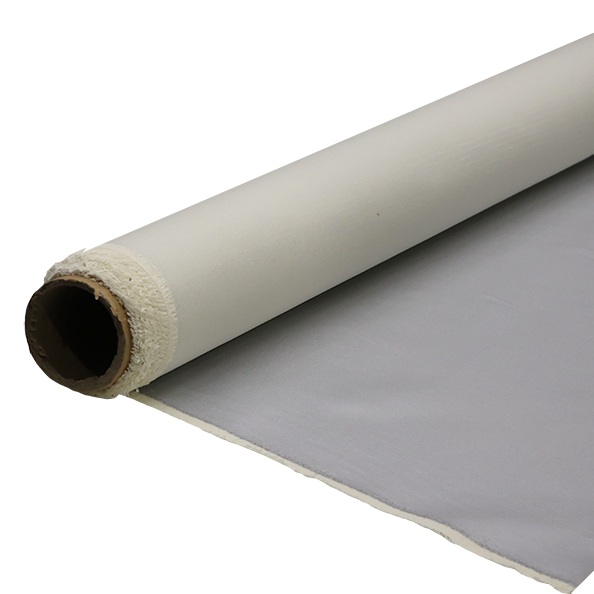

La fibra de carbono seca es un tipo de material de fibra de carbono conocido por su ligereza y alta resistencia. Se utiliza comúnmente en diversas industrias, incluidas la automotriz y la aeroespacial, debido a sus propiedades excepcionales.

A diferencia de la fibra de carbono húmeda, que se impregna con resina durante el proceso de fabricación, la fibra de carbono seca se produce sin el uso de resina. Esto da como resultado un material que tiene una mayor proporción de fibra a resina, lo que lo hace más ligero y resistente.

El proceso de fabricación de fibra de carbono seca implica la superposición de láminas de fibra de carbono y la aplicación de presión y calor. Esto ayuda a garantizar que las fibras estén bien entrelazadas, lo que mejora su resistencia y rigidez.

Debido a sus características de ligereza y alta resistencia, la fibra de carbono seca se utiliza en una amplia gama de productos y componentes. Se utiliza comúnmente en la fabricación de equipos deportivos, piezas de automóviles, componentes aeroespaciales e incluso artículos de lujo.

Algunos de los beneficios clave de la fibra de carbono seca incluyen:

- Ligero: La baja densidad de la fibra de carbono seca la convierte en la opción preferida en industrias donde la reducción de peso es crucial.

- Alta resistencia: Las fibras estrechamente tejidas y la ausencia de resina contribuyen a la excepcional resistencia de la fibra de carbono seca.

- Rigidez: La fibra de carbono seca exhibe una alta rigidez, lo que la hace ideal para aplicaciones que requieren rigidez y estabilidad.

- Resistencia a la corrosión: La fibra de carbono es inherentemente resistente a la corrosión, lo que mejora la durabilidad y la vida útil de los productos fabricados con fibra de carbono seca.

En general, la fibra de carbono seca ofrece una combinación única de ligereza y resistencia, lo que la convierte en una excelente opción de material para industrias que requieren componentes de alto rendimiento.

Contáctenos: info@ictfibers.com, WhatsApp: +86 15057108966.

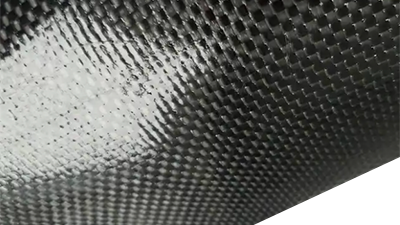

¿Qué es la fibra de carbono húmeda?

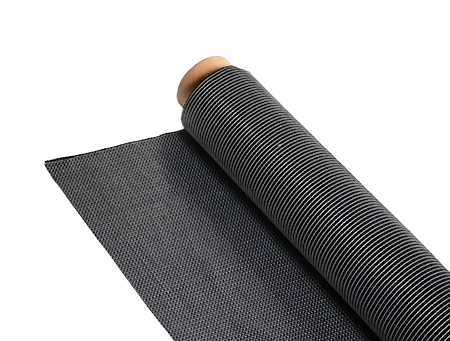

La fibra de carbono húmeda, al igual que la fibra de carbono seca, es un material reconocido por su excepcional resistencia y ligereza. Sin embargo, a diferencia de la fibra de carbono seca, la fibra de carbono húmeda se fabrica mediante un proceso diferente que implica la impregnación. Tejido de fibra de carbono con resina.

Durante la producción de fibra de carbono húmeda, el tejido de fibra de carbono se empapa o "humedece" con resina, que normalmente es epoxi. Esta resina actúa como un agente aglutinante, reforzando la fibra de carbono y proporcionándole mayor durabilidad y resistencia al impacto.

En comparación con la fibra de carbono seca, la fibra de carbono húmeda ofrece varias ventajas exclusivas. La resina presente en la fibra de carbono húmeda mejora la rigidez y la tenacidad del material, lo que la hace ideal para aplicaciones que requieren una mayor integridad estructural.

Proceso de fabricación

El proceso de fabricación de fibra de carbono húmeda implica varios pasos:

- La tela de fibra de carbono se coloca en el patrón o forma deseados.

- Luego, la tela se impregna con resina, garantizando que las fibras queden completamente saturadas.

- El exceso de resina se elimina mediante un proceso conocido como "embolsado al vacío" para lograr la relación óptima entre resina y fibra.

- La fibra de carbono húmeda se cura a una temperatura y presión específicas, lo que permite que la resina se endurezca.

- La fibra de carbono húmeda curada puede luego procesarse más o usarse tal cual para diversas aplicaciones.

Es importante tener en cuenta que el proceso de fabricación de fibra de carbono húmeda puede dar como resultado una fracción de volumen de resina mayor en comparación con la fibra de carbono seca. Este mayor contenido de resina mejora la capacidad del material para absorber energía y soportar impactos, lo que lo hace ideal para aplicaciones en industrias como la aeroespacial, la de equipamiento deportivo y la marina.

En general, la fibra de carbono húmeda ofrece una alternativa versátil y duradera a la fibra de carbono seca, proporcionando propiedades mecánicas mejoradas y permitiendo una mayor personalización en términos de diseño y rendimiento.

| Propiedades | Fibra de carbono mojada | Fibra de carbono seca |

|---|---|---|

| Proceso de fabricación | Impregnado con resina durante la producción. | Infundido con resina después de la producción. |

| Contenido de resina | Mayor fracción de volumen de resina | Fracción de volumen más baja de resina |

| Fortaleza | Mayor rigidez y tenacidad | Alta relación resistencia-peso |

| Aplicaciones | Aeroespacial, equipamiento deportivo, náutica | Automoción, construcción, energías renovables |

Si está interesado en obtener más información sobre la fibra de carbono húmeda o desea explorar sus posibles aplicaciones, no dude en comunicarse con nosotros en info@ictfibers.com o envíenos un mensaje en WhatsApp a +86 15057108966.

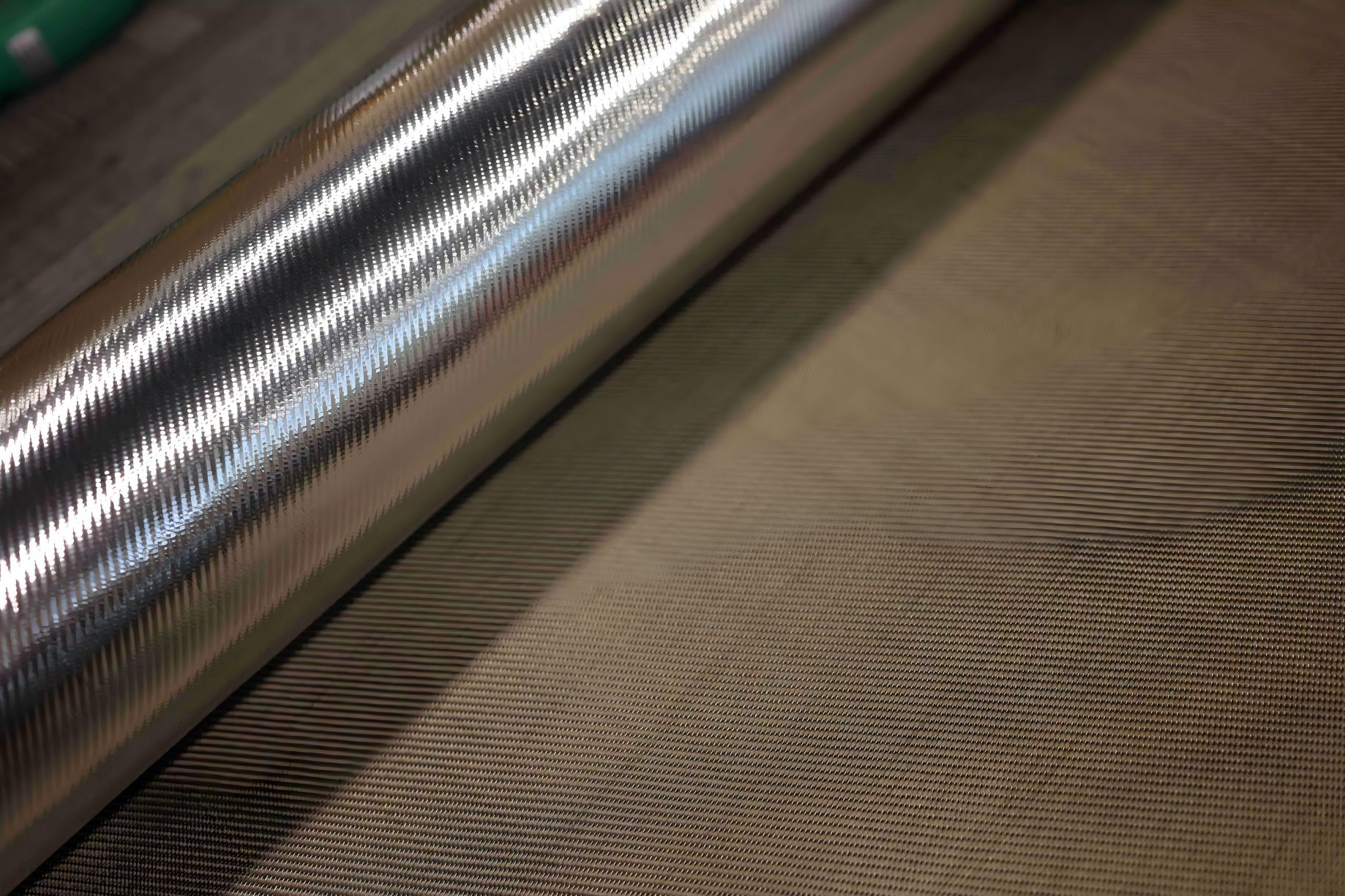

Procesos de fabricación de fibra de carbono seca

En la producción de fibra de carbono seca intervienen varios procesos de fabricación que desempeñan un papel crucial en la creación de un material ligero y de alta resistencia que se utiliza ampliamente en diversas industrias. Comprender los pasos implicados puede proporcionar información valiosa sobre la producción de fibra de carbono seca y sus propiedades únicas.

Paso 1: Preparación de láminas de fibra de carbono

En el primer paso, se preparan las láminas de fibra de carbono. Estas láminas se fabrican alineando miles de hebras de fibra de carbono entre sí para formar un material resistente y uniforme. Este proceso implica recubrir las fibras de carbono con una capa protectora para garantizar su estabilidad y evitar que se deshilachen durante los pasos de fabricación posteriores.

Paso 2: Aplicación de resina

Una vez preparadas las láminas de fibra de carbono, se les aplica una resina que actúa como aglutinante, manteniendo unidas las fibras de carbono y aportando resistencia y estabilidad adicionales al producto final. Las resinas pueden ser de base epoxi o termoplásticas, según las características deseadas de la fibra de carbono seca.

La aplicación de resina es crucial en el proceso de fabricación de fibra de carbono seca. Ayuda a crear una unión fuerte entre las fibras de carbono, lo que da como resultado un material que es liviano y duradero.

Paso 3: Compresión y curado

Después de aplicar la resina, las láminas de fibra de carbono se comprimen cuidadosamente y se colocan en un molde. El molde garantiza que las láminas, junto con la resina aplicada, mantengan la forma deseada. Este proceso de compresión ayuda a eliminar las bolsas de aire, lo que garantiza una estructura sólida y uniforme.

Una vez que las láminas están en el molde, se someten a un proceso de curado, que consiste en someter el material a calor, presión o una combinación de ambos. Este proceso permite que la resina se endurezca, formando una matriz rígida y estable que envuelve las fibras de carbono.

Paso 4: Acabado y control de calidad

Después del curado, el material de fibra de carbono seco se inspecciona cuidadosamente para detectar imperfecciones o defectos. Cualquier exceso de material se recorta y se alisa, lo que garantiza un acabado limpio y preciso.

Se implementan medidas de control de calidad para garantizar que la fibra de carbono seca fabricada cumpla con las especificaciones y estándares requeridos. Esto incluye la verificación de la precisión dimensional, la integridad estructural y la calidad general.

| Beneficios de la fabricación de fibra de carbono seca | Limitaciones de la fabricación de fibra de carbono seca |

|---|---|

| Naturaleza ligeraAlta relación resistencia-pesoExcelente rigidezResistencia a la corrosión y a los productos químicosAplicabilidad diversa | Altos costos de fabricaciónProceso que requiere mucha mano de obraRequiere equipo y experiencia especializadosEscalabilidad limitadaPosibles problemas con la delaminación |

A pesar de sus limitaciones, los procesos de fabricación de la fibra de carbono seca dan como resultado un material que ofrece un rendimiento y una versatilidad excepcionales. Con su combinación única de propiedades de ligereza y alta resistencia, la fibra de carbono seca continúa revolucionando industrias como la automotriz, la aeroespacial, la de equipamiento deportivo y muchas otras.

Contáctenos en info@ictfibers.com o por WhatsApp al +86 15057108966 para obtener más información sobre nuestras capacidades de fabricación de fibra de carbono seca.

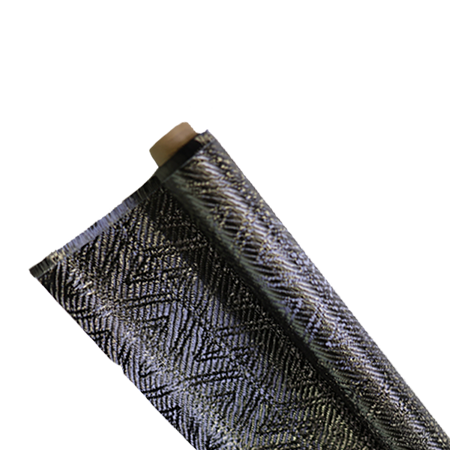

Procesos de fabricación de fibra de carbono húmeda

En esta sección, exploraremos los procesos de fabricación utilizados para la fibra de carbono húmeda y examinaremos cómo se impregna la resina en el tejido de fibra de carbono. La fabricación de fibra de carbono húmeda implica la infusión de resina en las fibras, lo que permite una aplicación más controlada y precisa.

Este proceso comienza con la colocación de un tejido de fibra de carbono, que luego se combina con una solución de resina en un molde. La resina se distribuye uniformemente sobre el tejido, lo que garantiza una saturación e impregnación adecuadas. Este método permite una mejor adherencia entre las fibras y la resina, lo que da como resultado un producto terminado con una mayor resistencia general e integridad estructural.

La fabricación de fibra de carbono húmeda ofrece varias ventajas con respecto a otros métodos. Al impregnar el tejido con resina, se permite una distribución más uniforme de la resina en toda la estructura, lo que da como resultado propiedades mecánicas consistentes. Este método también permite un moldeado más sencillo de formas complejas, lo que lo convierte en una opción popular en industrias como la automotriz, la aeroespacial y la fabricación de equipos deportivos.

Sin embargo, la fabricación de fibra de carbono húmeda tiene algunas limitaciones. La adición de resina durante el proceso de fabricación puede aumentar el peso del producto final en comparación con los compuestos de fibra de carbono secos. Esto puede ser una desventaja en aplicaciones donde la reducción de peso es un factor crítico, como en la industria aeroespacial. Además, el proceso de fabricación húmeda generalmente requiere tiempos de curado más prolongados, lo que puede afectar la eficiencia de la producción.

En resumen, la fabricación de fibra de carbono húmeda implica impregnar el tejido de fibra de carbono con resina, lo que da como resultado un producto final más resistente y estructuralmente más sólido. Si bien ofrece ventajas como una mayor resistencia y un moldeado más sencillo de formas complejas, puede no ser adecuado para aplicaciones en las que la reducción de peso es esencial o cuando se requieren tiempos de producción más cortos.

| Ventajas de la fabricación de fibra de carbono húmeda | Desventajas de la fabricación de fibra de carbono húmeda |

|---|---|

| - Distribución más uniforme de la resina. | - Mayor peso en comparación con los compuestos de fibra de carbono secos. |

| - Mayor fuerza general | - Tiempos de curado más largos |

| - Moldeado más fácil de formas complejas. |

Contáctenos:

Correo electrónico: info@ictfibers.com

WhatsApp: +86 15057108966

Resistencia y ligereza de la fibra de carbono seca

La fibra de carbono seca es conocida por su excepcional resistencia y ligereza, lo que la convierte en un material muy buscado en diversas industrias. Sus propiedades únicas contribuyen a una notable relación resistencia-peso, lo que la hace ideal para aplicaciones donde tanto la resistencia como la ligereza son cruciales.

La naturaleza liviana de la fibra de carbono seca permite una reducción significativa del peso en varios productos, lo que genera un mejor rendimiento y eficiencia de combustible. Esto es especialmente valioso en industrias como la aeroespacial, automotriz y de artículos deportivos, donde la reducción del peso puede tener un impacto significativo en la velocidad, la agilidad y el rendimiento general.

"La fibra de carbono seca ofrece una combinación ganadora de resistencia y ligereza, lo que la convierte en una excelente opción para aplicaciones de alto rendimiento".

Además de sus propiedades de ligereza, la fibra de carbono seca también presenta una resistencia excepcional. Con su alta resistencia a la tracción y rigidez, proporciona una excelente integridad estructural y mejora la durabilidad de los productos en los que se utiliza. Esta resistencia es crucial en industrias donde la seguridad y la confiabilidad son primordiales, como las aplicaciones aeroespaciales, de defensa y marinas.

Las propiedades únicas de la fibra de carbono seca han hecho que se utilice en una amplia gama de industrias y aplicaciones. Desde componentes aeroespaciales como alas y fuselajes de aeronaves hasta piezas de automóviles como paneles de carrocería y refuerzos de chasis, la fibra de carbono seca se utiliza ampliamente por su combinación de alta resistencia y ligereza.

Además, la fibra de carbono seca se puede utilizar en la fabricación de artículos deportivos como raquetas de tenis, palos de golf y bicicletas, donde su ligereza y resistencia contribuyen a mejorar el rendimiento.

Comparación de rendimiento: fibra de carbono seca frente a fibra de carbono húmeda

Al comparar la fibra de carbono seca con la fibra de carbono húmeda, la variante seca suele tener ventaja en términos de resistencia y ligereza. El proceso de fabricación de la fibra de carbono seca permite una distribución más controlada y uniforme de la resina, lo que da como resultado una mayor proporción de fibra y resina.

Esta mayor relación fibra-resina se traduce en una mayor resistencia y rigidez, lo que hace que la fibra de carbono seca sea la opción preferida cuando se desea un rendimiento máximo y un diseño liviano. La fibra de carbono húmeda, por otro lado, generalmente tiene una relación fibra-resina menor debido al proceso de impregnación, lo que puede resultar en una resistencia ligeramente reducida y un mayor peso.

| Fibra de carbono seca | Fibra de carbono mojada |

|---|---|

| Alta resistencia | Fuerza relativa |

| Ligero | Un poco más pesado |

| Distribución controlada de resina | Proceso de impregnación |

Tabla: Comparación de resistencia y ligereza de la fibra de carbono seca y la fibra de carbono húmeda

En general, la fibra de carbono seca ofrece una combinación atractiva de resistencia y ligereza, lo que la convierte en una excelente opción para aplicaciones de alto rendimiento donde la reducción de peso y la durabilidad son primordiales. Sus propiedades la convierten en un material apreciado en industrias como la aeroespacial, la automotriz y la de artículos deportivos, donde cada gramo cuenta para lograr un rendimiento óptimo.

Para obtener más información sobre la fibra de carbono seca, sus procesos de fabricación y aplicaciones, no dude en contactarnos en info@ictfibers.com o comunicarse a través de WhatsApp al +86 15057108966.

Resistencia y ligereza de la fibra de carbono húmeda

En cuanto a resistencia y ligereza, la fibra de carbono húmeda no tiene nada que envidiar a su contraparte de fibra de carbono seca. El proceso de fabricación de la fibra de carbono húmeda desempeña un papel crucial en la conformación de sus propiedades, lo que le permite destacar en diversas aplicaciones.

La fibra de carbono húmeda, al igual que su contraparte seca, cuenta con una alta resistencia y una construcción liviana. Sin embargo, la presencia de resina en la fibra de carbono húmeda ofrece beneficios adicionales, ya que mejora su resistencia y durabilidad. El proceso de infusión de resina utilizado en la fabricación de fibra de carbono húmeda garantiza una impregnación completa de resina en el tejido de fibra de carbono, lo que da como resultado una estructura cohesiva y robusta.

"El proceso de fabricación de fibra de carbono húmeda permite una mejor distribución de la resina, lo que da como resultado un material más fuerte y resistente a los impactos".

Esta infusión de resina permite que la fibra de carbono húmeda presente una rigidez y rigidez excepcionales, lo que la hace ideal para aplicaciones que requieren alta resistencia e integridad estructural. Su naturaleza liviana también contribuye a reducir el peso general de los componentes y las estructuras, lo que permite un mejor rendimiento y eficiencia de combustible en industrias como la automotriz, la aeroespacial y la deportiva.

La resistencia inherente y las características de ligereza de la fibra de carbono húmeda la convierten en una excelente opción para aplicaciones en las que las exigencias tanto de resistencia como de reducción de peso son fundamentales. Algunas aplicaciones comunes de la fibra de carbono húmeda incluyen:

- Paneles de carrocería y componentes estructurales de automóviles

- Componentes aeroespaciales, como alas de aeronaves y piezas del fuselaje.

- Equipos deportivos, incluidos cuadros de bicicletas y raquetas de tenis.

- Componentes marinos, como cascos y mástiles de barcos.

Al aprovechar la resistencia y la ligereza de la fibra de carbono húmeda, los fabricantes pueden lograr mejoras significativas en el rendimiento de sus productos. Ya sea mejorando la velocidad y la maniobrabilidad de un auto de carreras o reduciendo el peso de una aeronave para aumentar su capacidad de carga útil, la fibra de carbono húmeda ofrece resultados excepcionales.

Para obtener más información sobre la fibra de carbono húmeda, sus propiedades y sus aplicaciones, contáctenos en info@ictfibers.com o comuníquese con nosotros en WhatsApp al +86 15057108966.

| Ventajas de la fibra de carbono húmeda | Desventajas de la fibra de carbono húmeda |

|---|---|

| Mayor resistencia y resistencia al impacto. Mejor distribución de resina. Excelente rigidez y rigidez. Amplia gama de aplicaciones. | Proceso de fabricación más largoCosto más alto en comparación con la fibra de carbono secaRequiere mano de obra calificada para una infusión adecuada de resina |

Aplicaciones de la fibra de carbono seca

La fibra de carbono seca se utiliza ampliamente en diversas industrias debido a sus propiedades únicas y numerosas ventajas. Estas son algunas de las aplicaciones clave en las que se utiliza comúnmente la fibra de carbono seca:

- Componentes automotrices: La fibra de carbono seca se utiliza ampliamente en la industria automotriz para fabricar componentes livianos y duraderos. Se emplea comúnmente en la producción de paneles de carrocería, molduras interiores, piezas aerodinámicas y estructuras de chasis. La excepcional relación resistencia-peso de la fibra de carbono seca mejora el rendimiento general y la eficiencia de combustible de los vehículos.

- Aeroespacial: La industria aeroespacial depende en gran medida de la fibra de carbono seca por su excepcional resistencia y sus características de ligereza. Se utiliza en la construcción de piezas de aeronaves, como alas, secciones del fuselaje, componentes de la cola y accesorios interiores. Las propiedades de alta resistencia de la fibra de carbono seca la hacen esencial para garantizar la integridad estructural del equipo aeroespacial.

- Deportes y recreación: La fibra de carbono seca tiene numerosas aplicaciones en el campo de los deportes y la recreación. Se utiliza en la fabricación de artículos deportivos como bicicletas, raquetas de tenis, palos de golf y palos de hockey. La naturaleza liviana de la fibra de carbono seca mejora el rendimiento y la maniobrabilidad de los atletas, mientras que su alta resistencia ofrece durabilidad y confiabilidad.

- Equipo médico: La fibra de carbono seca se está adoptando cada vez más en la industria médica para diversas aplicaciones. Se utiliza en equipos médicos, prótesis, aparatos ortopédicos y aparatos ortopédicos. Las propiedades livianas y la alta resistencia de la fibra de carbono seca la convierten en una opción ideal para desarrollar soluciones médicas funcionales y cómodas.

Estos son solo algunos ejemplos de las amplias aplicaciones de la fibra de carbono seca. Su naturaleza versátil y sus propiedades excepcionales la convierten en la opción preferida en las industrias que requieren materiales livianos y de alta resistencia. Al utilizar fibra de carbono seca, los fabricantes pueden lograr un mejor rendimiento, una mayor eficiencia y una durabilidad superior en sus productos.

Para obtener más información sobre la fibra de carbono seca y sus aplicaciones, contáctenos en info@ictfibers.com o contáctenos a través de WhatsApp al +86 15057108966.

Aplicaciones de la fibra de carbono húmeda

La fibra de carbono húmeda ofrece una variedad de aplicaciones en diversas industrias y ofrece ventajas únicas en comparación con la fibra de carbono seca en situaciones específicas. El proceso de fabricación de fibra de carbono húmeda permite una mayor personalización y adaptabilidad, lo que la convierte en una opción preferida en ciertas aplicaciones.

1. Industria automotriz

En la industria automotriz, los compuestos de fibra de carbono húmedos se utilizan ampliamente para paneles de carrocería, componentes interiores y refuerzos estructurales. El proceso de infusión húmeda permite la integración perfecta de la fibra de carbono en formas complejas, lo que mejora el rendimiento general del vehículo, la eficiencia del combustible y la seguridad.

2. Aeroespacial y aviación

La fibra de carbono húmeda se utiliza ampliamente en los sectores aeroespacial y de aviación para la fabricación de componentes de aeronaves, como alas, fuselajes y secciones de cola. Su elevada relación resistencia-peso mejora la eficiencia del combustible, reduce el peso total y aumenta la integridad estructural, lo que garantiza viajes aéreos seguros y confiables.

3. Industria marina

La fibra de carbono húmeda se utiliza en la industria marina para construir embarcaciones ligeras y duraderas, como barcos y yates. Su excepcional resistencia a la corrosión y su capacidad para soportar entornos marinos hostiles la convierten en una opción ideal para cascos, secciones de mástiles y otros componentes estructurales.

4. Deportes y recreación

Gracias a su excelente resistencia y sus propiedades de ligereza, las fibras de carbono húmedas se utilizan ampliamente en la producción de equipos deportivos y recreativos. Desde raquetas de tenis y cañas de pescar hasta cuadros de bicicletas y palos de hockey, la fibra de carbono húmeda ofrece un mejor rendimiento, durabilidad y maniobrabilidad para deportistas y entusiastas.

5. Construcción e Infraestructura

La fibra de carbono húmeda se utiliza cada vez más en la industria de la construcción, en particular para reforzar estructuras de hormigón y puentes. La alta resistencia a la tracción y a la corrosión de la fibra de carbono húmeda la convierten en una excelente opción para mejorar la integridad estructural y minimizar el peso.

Estos son solo algunos ejemplos de las diversas aplicaciones de la fibra de carbono húmeda. Desde el transporte hasta los deportes, e incluso en avances arquitectónicos, la fibra de carbono húmeda continúa ampliando los límites de lo posible con sus características únicas y su proceso de fabricación.

Conclusión

En resumen, las principales diferencias entre la fibra de carbono seca y la fibra de carbono húmeda radican en sus procesos de fabricación y las propiedades resultantes. La fibra de carbono seca se produce mediante la superposición de láminas de fibra de carbono y la aplicación de resina, mientras que la fibra de carbono húmeda implica la impregnación del tejido de fibra de carbono con resina. Esta distinción afecta a las características del producto final.

La fibra de carbono seca es conocida por su ligereza y su alta resistencia, lo que la hace ideal para aplicaciones en las que la reducción de peso y la durabilidad son primordiales, como en las industrias automotriz y aeroespacial. Por otro lado, la fibra de carbono húmeda ofrece un proceso de fabricación más rentable y puede ser adecuada para aplicaciones que priorizan la rentabilidad sobre la mayor relación resistencia-peso.

Al elegir entre fibra de carbono seca y fibra de carbono húmeda, es importante tener en cuenta los requisitos específicos y las necesidades de la aplicación. Si la ligereza y la alta resistencia son cruciales, la fibra de carbono seca puede ser la opción óptima. Sin embargo, si la rentabilidad es una prioridad sin comprometer el rendimiento, la fibra de carbono húmeda puede ser una alternativa viable.

Para obtener más información sobre fibra de carbono seca, fibra de carbono húmeda, propiedades de la fibra de carbono y fabricación de fibra de carbono, contáctenos en info@ictfibers.com o por WhatsApp al +86 15057108966.

Preguntas frecuentes

¿Cuáles son las principales diferencias entre la fibra de carbono seca y la fibra de carbono húmeda?

La fibra de carbono seca se refiere a láminas de fibra de carbono que están preimpregnadas con resina y no requieren la aplicación de resina adicional durante el proceso de fabricación. La fibra de carbono húmeda, por otro lado, implica que la resina se aplica a la tela de fibra de carbono durante el proceso de fabricación. La elección entre fibra de carbono seca y húmeda depende de factores como los requisitos de fabricación, las propiedades deseadas y las necesidades de aplicación.

¿Qué es la fibra de carbono seca?

La fibra de carbono seca se refiere a láminas de fibra de carbono que se impregnan previamente con resina antes del proceso de fabricación. Es conocida por su ligereza y su alta resistencia. La fibra de carbono seca se utiliza comúnmente en diversas industrias, incluidas la automotriz y la aeroespacial, donde sus propiedades contribuyen a mejorar el rendimiento y la eficiencia del combustible.

¿Qué es la fibra de carbono húmeda?

La fibra de carbono húmeda implica que la resina se aplica al tejido de fibra de carbono durante el proceso de fabricación. Este método permite una mayor flexibilidad a la hora de dar forma al producto final. La fibra de carbono húmeda se diferencia de la fibra de carbono seca en cuanto a su proceso de fabricación y las propiedades que presenta.

¿Cuáles son los procesos de fabricación de la fibra de carbono seca?

Los procesos de fabricación de fibra de carbono seca implican el uso de láminas de fibra de carbono preimpregnadas. Estas láminas suelen colocarse en capas y curarse bajo presión para crear la forma deseada. La aplicación de resina se produce antes del proceso de curado. Los beneficios de este método incluyen un mejor control sobre la distribución de la resina y una reducción de los desechos.

¿Cuáles son los procesos de fabricación de la fibra de carbono húmeda?

La fabricación de fibra de carbono húmeda implica impregnar el tejido de fibra de carbono con resina durante el proceso de fabricación. La resina se aplica al tejido seco, saturándolo para crear un material compuesto. Este método permite una mayor flexibilidad a la hora de dar forma al producto final. Sin embargo, requiere una atención cuidadosa a la distribución y el curado de la resina para garantizar una resistencia y un rendimiento óptimos.

¿Cómo se compara la fibra de carbono seca con la fibra de carbono húmeda en términos de resistencia y ligereza?

La fibra de carbono seca es conocida por su alta relación resistencia-peso, lo que la hace increíblemente fuerte y liviana. Esto se logra mediante la aplicación precisa de resina durante el proceso de fabricación. La fibra de carbono húmeda, si bien también presenta resistencia y ligereza, puede tener propiedades ligeramente diferentes debido al proceso de impregnación de resina. La elección entre los dos depende de las necesidades y requisitos específicos de la aplicación.

¿Cuáles son las aplicaciones de la fibra de carbono seca?

La fibra de carbono seca se utiliza en diversas industrias, como componentes automotrices, estructuras aeroespaciales, artículos deportivos y equipos de alto rendimiento. Las propiedades de ligereza y alta resistencia de la fibra de carbono seca la hacen adecuada para aplicaciones donde la reducción de peso, la durabilidad y el rendimiento son cruciales.

¿Cuáles son las aplicaciones de la fibra de carbono húmeda?

La fibra de carbono húmeda se utiliza habitualmente en sectores como el marítimo, el arquitectónico y el médico, donde la flexibilidad a la hora de dar forma al producto final es esencial. Suele preferirse para aplicaciones que requieren geometrías complejas y diseños personalizados. La fibra de carbono húmeda se puede moldear en formas intrincadas, lo que permite una mayor libertad de diseño.

¿Cuáles son las diferencias claves entre la fibra de carbono seca y la fibra de carbono húmeda?

En resumen, la fibra de carbono seca se impregna previamente con resina antes del proceso de fabricación, mientras que la fibra de carbono húmeda implica la aplicación de resina durante el proceso. La fibra de carbono seca se caracteriza por su naturaleza liviana y alta resistencia, lo que la hace adecuada para diversas aplicaciones. La fibra de carbono húmeda ofrece más flexibilidad para dar forma al producto final y se usa comúnmente en industrias que requieren geometrías complejas y diseños personalizados.