تحليل صناعة ألياف الكربون 2023

خلاصة

◆ ألياف الكربون، ألياف البولي إيثيلين ذات الوزن الجزيئي العالي جدًا الألياف المصنوعة من ألياف الأراميد هي الألياف الثلاثة عالية الأداء التي تركز بلادنا على تطويرها. وتشكل هذه المواد حجر الأساس للمواد الجديدة عالية الأداء التي تتميز بوفرة من الخصائص الممتازة. فهي توفر قوة فائقة، ومعامل مرونة فائق، وكثافة منخفضة، ومقاومة للتآكل الكيميائي. وتُعد هذه الألياف شهادة على تفانينا في الابتكار والتقدم المستمر في المواد المتقدمة.

◆ من المتوقع أن ينمو الطلب العالمي على ألياف الكربون إلى 150 ألف طن و200 ألف طن بحلول عامي 2023 و2025، مع نمو مدفوع بشكل أساسي بالطلب في مجال شفرات طاقة الرياح. بالإضافة إلى ذلك، من المتوقع أن يزداد الطلب على أسطوانات تخزين الهيدروجين عالية الضغط في مجال الفضاء والمركبات ذات الطاقة الجديدة ومركبات خلايا وقود الهيدروجين.

ألياف الكربون

تُعَد ألياف الكربون بمثابة "الذهب الأسود" نظرًا لخصائصها الميكانيكية المتفوقة واستقرارها الكيميائي الرائع. ويمكن تصنيف هذه الألياف إلى ألياف صغيرة أو ألياف كبيرة، استنادًا إلى عدد الألياف التي تحتوي عليها. وتُسمى الألياف الصغيرة، التي يكون رقم شدها أقل من 24 قيراطًا (حيث يمثل 1 قيراطًا 1000 خيط في حزمة من ألياف الكربون).

تعتبر تلك التي تزيد عن 24 كيلوجرامًا من الرافعات الكبيرة. قد يكون أداءها أقل نسبيًا وقد يكون من الصعب التحكم فيها، إلا أنها فعالة للغاية في الصناعات الأساسية والمدنية. من ناحية أخرى، تتميز الرافعات الصغيرة المصنوعة من ألياف الكربون بأداء استثنائي ولكنها باهظة الثمن وناتجها منخفض. في النهاية، تعد ألياف الكربون مادة حيوية وأساسية للعديد من الصناعات، وتساهم في تقدم التكنولوجيا والتقدم.

| قوة عالية | قوة الشد أعلى من 3500 ميجا باسكال، وهو ما يعادل 7-9 مرات من قوة الشد للصلب. |

| معامل مرونة مرتفع | معامل المرونة أعلى من 230 جيجاباسكال. |

| كثافة منخفضة؛ عالية قوة محددة | الكثافة هي 1/4 من الفولاذ و 1/2 من سبيكة الألومنيوم؛ القوة النوعية أكبر من الفولاذ بـ 16 مرة وأكبر من سبائك الألومنيوم بـ 12 مرة. |

| مقاومة لدرجات الحرارة العالية جدًا | تحت تخفيض الغلاف الجوي يمكن استخدامه عند درجة حرارة 2000 درجة مئوية ويمكن إذابته وتليينه جزئيًا عند درجات حرارة عالية تصل إلى 3000 درجة مئوية. |

| مقاومة لدرجات الحرارة المنخفضة | عند درجات حرارة منخفضة تصل إلى -180 درجة مئوية، يصبح الفولاذ هشًا أكثر من الزجاج، في حين تظل ألياف الكربون مرنة. |

| مقاوم للأحماض والزيوت والتآكل | يمكن أن تصمد أمام تآكل التركيز حمض الهيدروكلوريكوحمض الفوسفوريك ووسائل أخرى. مقاومته للتآكل تفوق مقاومة الذهب والبلاتين، كما أنه يتمتع بمقاومة جيدة للزيت. |

| معامل التمدد الحراري الصغير والتوصيل الحراري الكبير | يمكنه تحمل التبريد والتسخين السريع، ولن ينفجر حتى لو انخفض فجأة من درجة حرارة عالية تبلغ 3000 درجة مئوية إلى درجة حرارة الغرفة. |

يعتمد تصنيف منتجاتنا في المقام الأول على توراي من اليابان. من خلال الاستفادة من هذه المعلومات، نتمكن من تحديد العلامات التجارية والمستويات الأكثر ملاءمة لمنتجاتنا. نسعى جاهدين لتحسين وتحسين تصنيف منتجاتنا بشكل إيجابي باستمرار.

| نموذج المنتج | قوة الشد (ميجا باسكال) | معامل (GPA) | الاستطالة عند الكسر(%) | الكثافة(جم/سم³) |

| ت300 | 3,530 | 230 | 1.5 | 1.76 |

| تي 700 إس | 4,900 | 230 | 2.1 | 1.8 |

| تي800 إس | 5,880 | 294 | 2 | 1.8 |

| ت1000ج | 6,370 | 294 | 2.2 | 1.8 |

| ت1100ج | 7,000 | 324 | 2 | 1.79 |

| م35ج | 4,510/4,700 | 343 | 1.3 | 1.75 |

| م40ج | 4,400 | 377 | 1.2 | 1.77 |

| م50ج | 4,120 | 475 | 0.9 | 1.88 |

| م55ج | 4,020 | 540 | 0.8 | 1.91 |

| م60ج | 3,820 | 588 | 0.7 | 1.93 |

عملية إنتاج ألياف الكربون

- تبدأ الشركات العاملة في سلسلة الصناعة بإنتاج البروبيلين من الوقود الأحفوري مثل البترول والفحم والغاز الطبيعي. ثم يستخدم هذا البروبيلين للحصول على الأكريلونيتريل من خلال أكسدة الأمونيا.

- بولي أكريلونيتريل (PAN) يتم الحصول على الغزل الخام بعد بلمرة وغزل الأكريلونيتريل؛

- يمكن للمؤسسات في المستويات المتوسطة والدنيا من السلسلة الصناعية الحصول على ألياف كربون عالية الجودة بمحتوى كربون يزيد عن 99% ومقاومة لدرجة الحرارة تتراوح من 2000 إلى 3000 درجة مئوية.

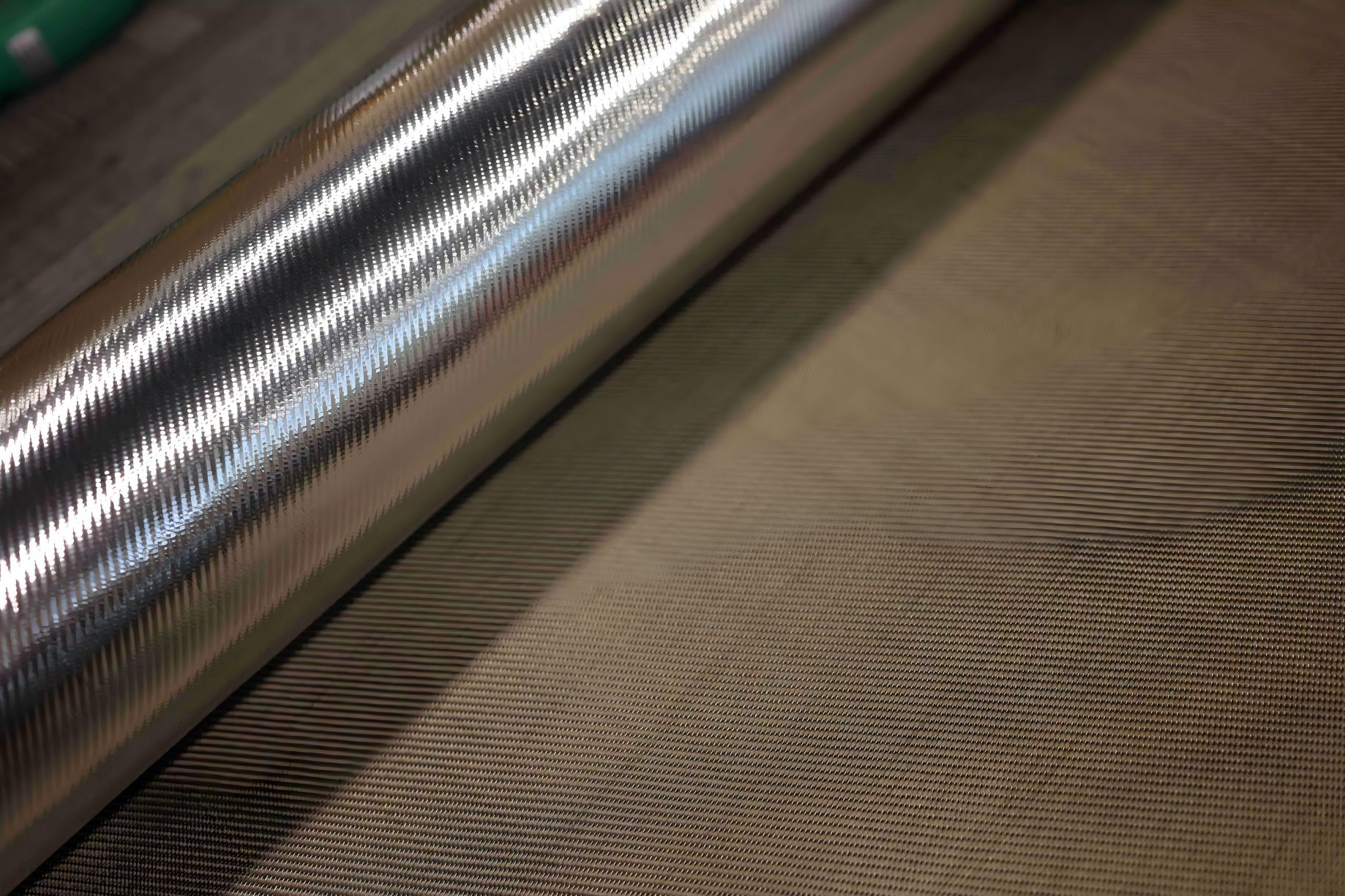

- بعد معالجة السطح، يمكن تحويل ألياف الكربون إلى نسيج ألياف الكربون وألياف الكربون مسبقة التشريب؛

- يتم دمج ألياف الكربون مع الراتينج والسيراميك ومواد أخرى لتشكيل مواد مركبة من ألياف الكربون. وأخيرًا، يتم استخدام عمليات صب مختلفة للحصول على المنتجات النهائية المطلوبة للتطبيقات اللاحقة.

مجالات تطبيق ألياف الكربون

- شفرة طاقة الرياح

يبدو المستقبل مشرقًا لألياف الكربون ذات السحب الكبير حيث يتزايد الطلب على هذه المادة المتفوقة. ومع تزايد شعبية توربينات الرياح واسعة النطاق وانتهاء صلاحية براءة اختراع فيستا، من المقرر أن يرتفع الطلب على هذه المادة خفيفة الوزن وعالية الأداء. لا توفر ألياف الكربون ذات السحب الكبير أداءً فائقًا فحسب، بل يمكنها أيضًا تقليل وزن الشفرات بمقدار 30%. بينما نتطلع إلى مستقبل أكثر نظافة وكفاءة، ستلعب ألياف الكربون ذات السحب الكبير دورًا أساسيًا في دفعنا إلى الأمام. لضمان الأداء الأمثل، تتطلب توربينات الرياح التي يزيد حجمها عن 3 ميجاوات والشفرات التي يتجاوز طولها 50 مترًا استخدام ألياف الكربون ذات السحب الكبير.

لتسهيل التبني على نطاق أوسع، تعمل شركة فيستاس على إيجاد طرق لتصنيع هذه الشفرات بتكلفة منخفضة. ومع اقتراب انتهاء صلاحية براءة الاختراع، تستكشف محطات طاقة الرياح المحلية هذه التكنولوجيا بنشاط، مما يؤدي إلى زيادة كبيرة في الطلب على ألياف الكربون الكبيرة. وهذا يمثل فرصة مثيرة لنمو الطاقة المتجددة.

مع الاتجاه نحو تطوير توربينات رياح أكثر قوة وشفرات دوارة أطول، فإن تقليل كتلة الشفرات مع ضمان القوة والصلابة الكافية أمر بالغ الأهمية. لمواجهة هذه التحديات، يعد دمج مواد مركبة من ألياف الكربون عالية الأداء أمرًا حيويًا.

ومن المتوقع أن يزدهر الطلب العالمي على ألياف الكربون، ليصل إلى 150 ألف طن و200 ألف طن بحلول عامي 2023 و2025. ويعزى هذا النمو في المقام الأول إلى الطلب المتزايد على تطبيقات شفرات طاقة الرياح، مما يشير إلى مستقبل مشرق لصناعة ألياف الكربون.

- تخزين الهيدروجين

تستخدم زجاجات تخزين الهيدروجين المركبة الملفوفة بألياف الكربون خيوط ألياف الكربون المنقوعة في راتنج الإيبوكسي، ملفوفة ببطانة من سبائك الألومنيوم أو البوليمر، ثم يتم تجميدها وتشكيلها لإزالة القالب، وبالتالي تتمتع بخصائص الوزن الخفيف ومقاومة التعب ومقاومة درجات الحرارة العالية والمنخفضة. التأثير والاستقرار الجيد وخصائص أخرى.

في الوقت نفسه، بالمقارنة مع زجاجات النوع الثالث، على الرغم من زيادة كمية ألياف الكربون المستخدمة في زجاجات النوع الرابع، إلا أن التكلفة الإجمالية تنخفض. تحت نفس ضغط العمل، تكون تكلفة زجاجات النوع الرابع أقل بمقدار 7%-11% من تكلفة زجاجات النوع الثالث. لذلك، فإن الطلب على ألياف الكربون الكبيرة لزجاجات تخزين الهيدروجين سينمو بسرعة.

في المركبات التي تعمل بالغاز الطبيعي (NGV) ومركبات خلايا الوقود (FCV)، يمكن لزجاجات تخزين الغاز عالية الضغط من النوع الرابع أن تقلل الوزن بشكل فعال، وتخزن المزيد من الوقود، وتوسع نطاق رحلة المركبة بشكل فعال، ولها فوائد اقتصادية واضحة. في السنوات القليلة المقبلة، ستكون المركبات التي تعمل بالغاز الطبيعي ومركبات بطاريات الوقود هي الاتجاه الرئيسي لتطبيق زجاجات تخزين الهيدروجين عالية الضغط من النوع الثالث والرابع. قد يصل الطلب على ألياف الكربون في مجال أوعية الضغط إلى 15000 طن - 21900 طن في عامي 2023 و2025.

- الفضاء الجوي

أصبحت مركبات ألياف الكربون مادة لا غنى عنها في بناء الهياكل خفيفة الوزن، وخاصة في مجال الطيران. وقد أدت خصائصها الفيزيائية الاستثنائية إلى انتشار استخدامها وتطورها السريع. ومن الجدير بالذكر أن استخدام ألياف الكربون في الطائرات المقاتلة الأمريكية قد زاد بشكل مطرد منذ عام 1969، حيث وصل إلى 36%.

تشكل المواد المركبة من ألياف الكربون أكثر من نصف طائرات الشبح الاستراتيجية الأمريكية B2، مما يدل على قوتها وموثوقيتها. في السنوات الأخيرة، شهدت صناعة الطيران المدني زيادة في استخدام المواد المركبة من ألياف الكربون. ويمكن ملاحظة ذلك في طائرات B787 وA350 وCOMAC C919. يستخدم مجال الطيران مجموعة من ألياف الكربون، بما في ذلك 3K و6K و12K.

- الرياضة والترفيه

في سوق الرياضة والترفيه، يتم استخدام ألياف الكربون بشكل أساسي في أسواق الرياضة والترفيه الراقية مثل نوادي الجولف، وعصي الهوكي، ومضارب التنس، وقضبان الصيد، وإطارات الدراجات، والزلاجات، وقوارب التجديف. يعتمد هذا التطبيق بشكل أساسي على خفة الوزن، والقوة العالية، والمرونة العالية، ومقاومة التآكل وغيرها من خصائص ألياف الكربون.

على سبيل المثال، فإن مضارب الجولف المصنوعة من مواد مركبة من ألياف الكربون أخف وزنًا بنحو 50% من المضارب المعدنية، كما أن الدراجات المصنوعة من ألياف الكربون أخف وزنًا بنحو 40% من المواد المصنوعة من الألومنيوم وتحقق دقة أعلى في الإطار. تستخدم ألياف الكربون المستخدمة في قضبان الصيد والمضارب والزلاجات ومضارب الجولف وغيرها من الأدوات الرياضية في الغالب ألياف الكربون ذات السحب الكبير (≥24K).

ومن المتوقع أن يصل الطلب على ألياف الكربون في مجال الرياضة والترفيه إلى حوالي 18 ألف طن - 20 ألف طن في عامي 2023 و2025.

- سيارة خفيفة الوزن

إن أهم استخدام لألياف الكربون في السيارات هو تقليل الوزن. لقد أصبح المجتمع الدولي أكثر صرامة فيما يتعلق بترشيد الطاقة وخفض الانبعاثات ومعايير استهلاك الوقود. تعد تقنية الوزن الخفيف واحدة من أكثر الطرق الهندسية فعالية لتقليل استهلاك وقود السيارات وتقليل الانبعاثات وزيادة مدى سير المركبات التي تعمل بالطاقة الجديدة.

إن استخدام مواد مركبة مقواة بالألياف عالية الأداء لتحل محل المواد المعدنية التقليدية جزئيًا هو الطريقة الأكثر فعالية لتحقيق خفة الوزن في السيارات. نظرًا لارتفاعها العالي ومعامل المرونة العالي والكثافة المنخفضة، يمكن للمواد المركبة من ألياف الكربون أن تفقد وزنًا أكبر من الفولاذ وسبائك المغنيسيوم والألومنيوم تحت صلابة متساوية أو قوة متساوية. في الوقت نفسه، تتمتع بأداء أمان أفضل ومقاومة أفضل للتعب. يتم تشكيل الهيكل بشكل متكامل ويمكن استخدامه. المزيد من التصميم.

الطلب على ألياف الكربون في مجال السيارات: من المتوقع أن يصل الطلب على ألياف الكربون إلى ما يقرب من 17000 طن - 18000 طن في عامي 2023 و 2025. مع اتجاه تخفيف الوزن في مجال السيارات، ستشهد ألياف الكربون أيضًا المزيد والمزيد من التطبيقات في السيارات. في الوقت نفسه، فإن توفير الطاقة وخفض التكاليف بسبب تخفيف الوزن، فضلاً عن القيمة الخضراء وحماية البيئة من شأنه أن يعزز اتجاه التطبيق هذا.

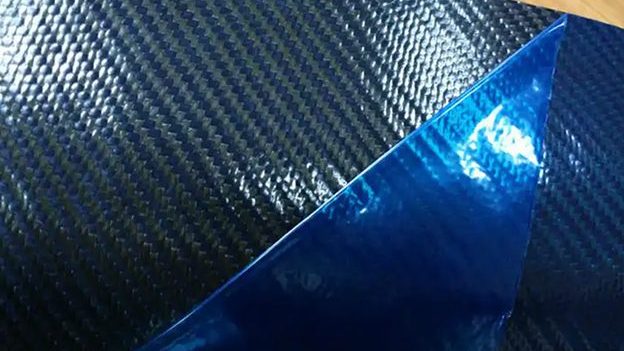

- مادة البريبريج

مادة البري بريج هي عبارة عن منتج من ألواح البري بريج يتم تصنيعه عن طريق تشريب المصفوفة في ألياف التسليح. وهي المادة الوسيطة للمواد المركبة. مادة البري بريج المصنوعة من ألياف الكربون هي مادة مركبة مصنوعة من مواد التعزيز، مثل خيوط ألياف الكربون ومصفوفة الراتنج وورق العزل وغيرها من المواد، والتي تتم معالجتها من خلال الطلاء والضغط الساخن والتبريد والتصفيح واللف وغيرها من العمليات. وتسمى أيضًا قماش البري بريج المصنوع من ألياف الكربون.

مميزات ألياف الكربون المسبقة التشريب:

1) قوة عالية وكثافة منخفضة: يمكن أن تصل قوة ألياف الكربون المسبقة التشريب إلى 6-12 مرة من قوة الفولاذ، والكثافة ربع الفولاذ فقط؛

2) اللدونة الجيدة: يمكن تصنيعها في أي شكل وفقًا لشكل القالب، وسهلة التشكيل والمعالجة؛

3) مقاومة للتآكل، ومدة صلاحية طويلة

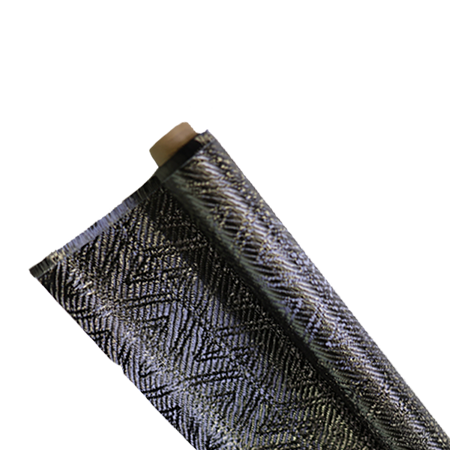

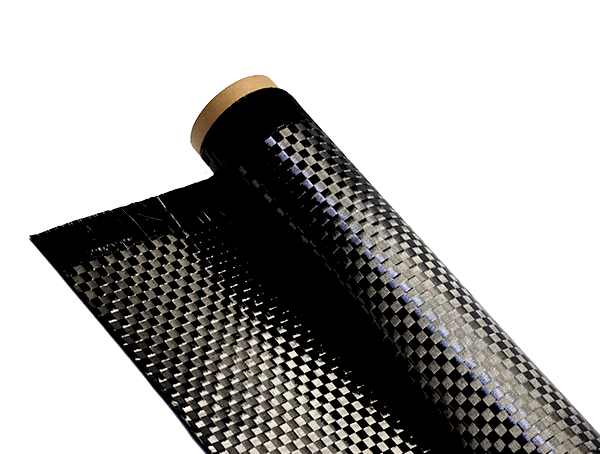

أنواع ألياف الكربون المسبقة التشريب:

1) ألياف الكربون أحادية الاتجاه: تتمتع بأكبر قدر من القوة في اتجاه الألياف وعادة ما تستخدم للألواح الرقائقية ذات مجموعات الاتجاهات المختلفة؛

2) ألياف الكربون المنسوجة مسبقًا: لها طرق نسج مختلفة، وقوتها متساوية تقريبًا في كلا الاتجاهين، ويمكن تطبيقها على هياكل مختلفة.

هناك طريقتان رئيسيتان لعملية إنتاج ألياف الكربون المسبقة التشريب: الأولى هي تسخين الراتينج مباشرة لتقليل لزوجته وتسهيل التوزيع المتساوي بين الألياف، والتي تسمى طريقة الذوبان الساخن. الطريقة الأخرى هي إذابة الراتينج في مذيب لتقليل اللزوجة. بعد تشريب الراتينج في الألياف، يتم تسخينه لتبخير المذيب، والتي تسمى طريقة تشريب المحلول.

في عملية اللصق بالذوبان الساخن، يكون محتوى الراتينج سهل التحكم فيه، ويمكن حذف خطوة التجفيف، ولا يوجد مذيب متبقي. ومع ذلك، فإن لزوجة الراتينج عالية، ومن السهل التسبب في تشوه الألياف عند تشريب جدائل الألياف. تتميز طريقة المذيبات بتكلفة استثمار منخفضة وعملية تصنيع بسيطة، ولكن استخدام المذيبات يمكن أن يبقى بسهولة في المادة المسبقة التشريب، مما يؤثر على قوة المادة المركبة النهائية ويسبب مشاكل تلوث البيئة.

| طريقة الذوبان الساخن | طريقة غمس المحلول | |

| المزايا | من السهل التحكم في محتوى الراتينج، ولا يترك بقايا محلول. | عندما تكون لزوجة الراتينج عالية، تتشوه الألياف بسهولة. |

| العيوب | سهلة الصنع ومنخفضة التكلفة. | يمكن أن يسبب هذا المحلول تلوثًا بيئيًا بسهولة، وقد يؤثر على قوة الألياف. |

- المواد المركبة

عند استخدام ألياف الكربون في تصنيع المنتجات، فإنه ليس من السهل عمومًا استخدامها بشكل مستقل بسبب صعوبة تكنولوجيا الإنتاج والمعالجة والأضرار الكبيرة التي تلحق بالمعدات. بدلاً من ذلك، يتم دمجها مع المواد الخام التقليدية مثل راتنجات الإيبوكسي لتشكيل مواد مركبة من ألياف الكربون.

تتجلى خصائص المواد المركبة من ألياف الكربون بشكل رئيسي في ثلاثة جوانب: الخصائص الميكانيكية، والخصائص الحرارية الفيزيائية، وخصائص الاستئصال الحراري.

1) كثافة منخفضة (حوالي 1.7 جم/سم3)، وهي الأخف بين الهياكل التي يمكنها تحمل درجات الحرارة العالية

المادة؛ تتمتع بقوة جيدة في درجات الحرارة العالية ويمكنها الاحتفاظ بقوتها في درجة حرارة الغرفة عند 2200 درجة مئوية؛ تتمتع بصلابة عالية للكسر ومقاومة للتعب ومقاومة للزحف.

2) معامل التمدد الحراري صغير، والسعة الحرارية النوعية عالية، ويمكنه تخزين كمية كبيرة من الطاقة الحرارية، والتوصيل الحراري منخفض، ولديه مقاومة ممتازة للصدمات الحرارية والاحتكاك الحراري.

3) تتمتع بمقاومة جيدة للتآكل الحراري. مادة CC هي مادة إشعاع التسامي. فهي تزيل كمية كبيرة من الحرارة من خلال تآكل المواد السطحية وتمنع الحرارة من التدفق إلى داخل المادة.

إن الخصائص الميكانيكية الممتازة والخصائص الحرارية الفيزيائية للمواد المركبة المقواة بألياف الكربون تجعلها تستخدم على نطاق واسع في المفاعلات النووية وفوهات الصواريخ الصلبة والمبادلات الحرارية وأقراص الفرامل وما إلى ذلك.

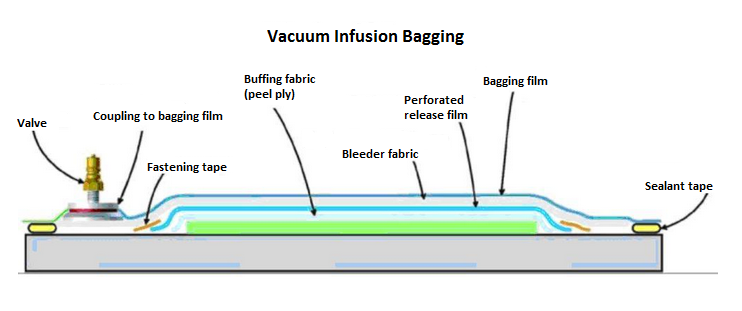

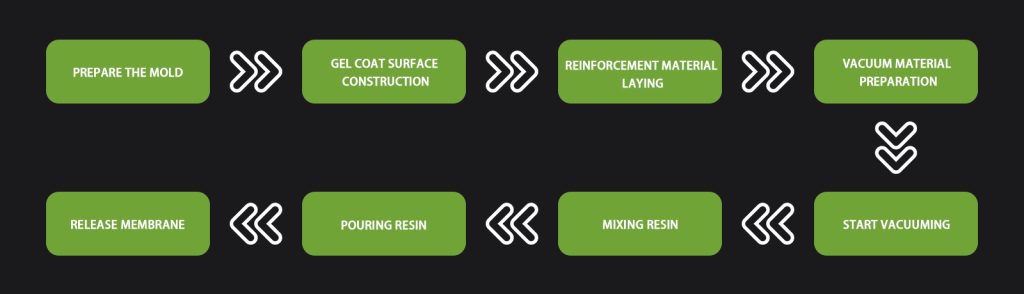

- التسريب الفراغي

إن عملية ضخ ألياف الكربون تحت الفراغ (أو "ضخ الراتينج") هي عملية تجمع بين الألياف والراتينج وتستخدم الضغط الجوي لدفع الراتينج عبر كومة من التعزيزات الجافة تحت الفراغ. يتدفق الراتينج ببساطة إلى داخل كومة الألياف ومن خلالها، وتبلل ألياف الكربون مع مرور الراتينج. يتم وضع ألياف الكربون تحت كيس مفرغ من الهواء، لذا فهي مضغوطة بشكل جيد ومضغوطة على القالب.

عندما يملأ الراتينج القطعة بالكامل، يمكن تثبيت خط التغذية للسماح لها بالتصلب. الأجزاء المنتجة من خلال عملية التسريب مضغوطة، وتحتوي على نسبة منخفضة جدًا من الفراغات، وتتمتع بلمعان وصلابة سطحية جيدة.

يعتبر التسريب الفراغي طريقة مثالية لبناء الأجزاء المركبة. فهو يتمتع بالعديد من مزايا البري بريج من حيث التكديس التفصيلي والصفائح السميكة، ولكنه أرخص وأسرع ولا يتطلب فرنًا أو وعاء ضغط. بعد عقود من التطوير المستمر، تطور التسريب الفراغي إلى تقنية ناضجة ذات تقنية كاملة ومنتجات ومعدات داعمة.

| المزايا | العيوب |

| 1. يتم وضع الطبقات باستخدام ألياف جافة، ولا يقتصر قطع الطبقات وتخطيطها على وقت هلام الراتينج؛ 2. صفائح عالية الجودة ذات محتوى فراغ منخفض وترابط أساسي ممتاز؛ 3. جودة متسقة من جزء إلى جزء ووزن قابل للتكرار؛ 4. الجلد واللب المصفح لمرة واحدة، بالإضافة إلى الأوتار المحتملة والهياكل الأخرى؛ 5. مناسبة للإنتاج متوسط الحجم، وسهلة التدريب، ويمكن تحسينها بشكل مستمر. | 1. يتطلب بعض التعبئة المملة، مع الكثير من التفاصيل؛ 2. غير مناسب للإنتاج الضخم؛ هدر كبير للمواد |

حلولنا لألياف الكربون

لمزيد من المعلومات المثيرة للاهتمام والتقرير الصناعي حول المركب:

-1.png?width=686&height=617)