Что такое кованое углеродное волокно?

-

Ваш эксперт по композитам Материалы и изделия из углеродного волокна

Ваш эксперт по композитам Материалы и изделия из углеродного волокна -

-1.png?width=686&height=617) Ваш эксперт по композитам Материалы и изделия из арамидного волокна

Ваш эксперт по композитам Материалы и изделия из арамидного волокна -

Ваш эксперт по композитам Материалы и изделия из СВМПЭ

Ваш эксперт по композитам Материалы и изделия из СВМПЭ -

Ваш эксперт по композитам Стекловолоконные материалы и изделия

Ваш эксперт по композитам Стекловолоконные материалы и изделия -

Ваш эксперт по композитамМатериалы и продукты PBO

Ваш эксперт по композитамМатериалы и продукты PBO -

Ваш эксперт по композитам Базальтовые материалы и изделия

Ваш эксперт по композитам Базальтовые материалы и изделия

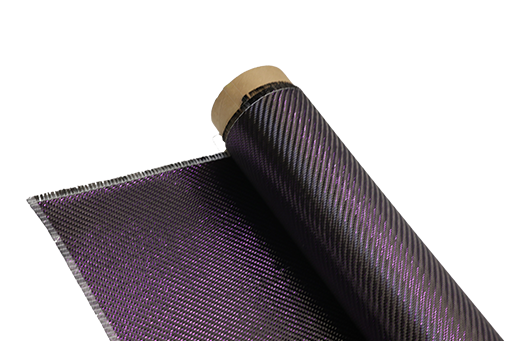

Кованое углеродное волокно — это тип углеродного композита, известный своим невероятным соотношением прочности и веса. В отличие от традиционного углеродного волокна, которое наслаивается и формуется, кованое углеродное волокно производится с помощью уникального производственного процесса, который включает прессование миллионов крошечных углеродных волокон в сплошную структуру. В результате получается материал, который не только невероятно прочен, но и легок и эстетически ошеломителен.

Что отличает кованое углеродное волокно, так это его универсальность. Его превосходные свойства делают его идеальным для широкого спектра применений: от аэрокосмических компонентов до роскошных автомобильных деталей. Фактически, его использование в высокопроизводительных автомобилях стало эталоном инженерного совершенства и передового дизайна.

Основные выводы:

- Кованое углеродное волокно — инновационный и легкий материал.

- Он славится исключительным соотношением прочности и веса.

- Процесс производства включает в себя прессование миллионов крошечных углеродных волокон в сплошную структуру.

- Кованое углеродное волокно отличается высокой универсальностью и находит применение в таких отраслях, как аэрокосмическая и автомобильная.

- Его использование в высокопроизводительных автомобилях демонстрирует инженерное совершенство и передовой дизайн.

Понимание производства углеродного волокна

Производство углеродного волокна — сложный процесс, включающий преобразование углеродных волокон в высокопроизводительные композиты. Эта инновационная технология производства произвела революцию в различных отраслях, включая аэрокосмическую, автомобильную и спортивную, предоставляя легкие, прочные и долговечные материалы.

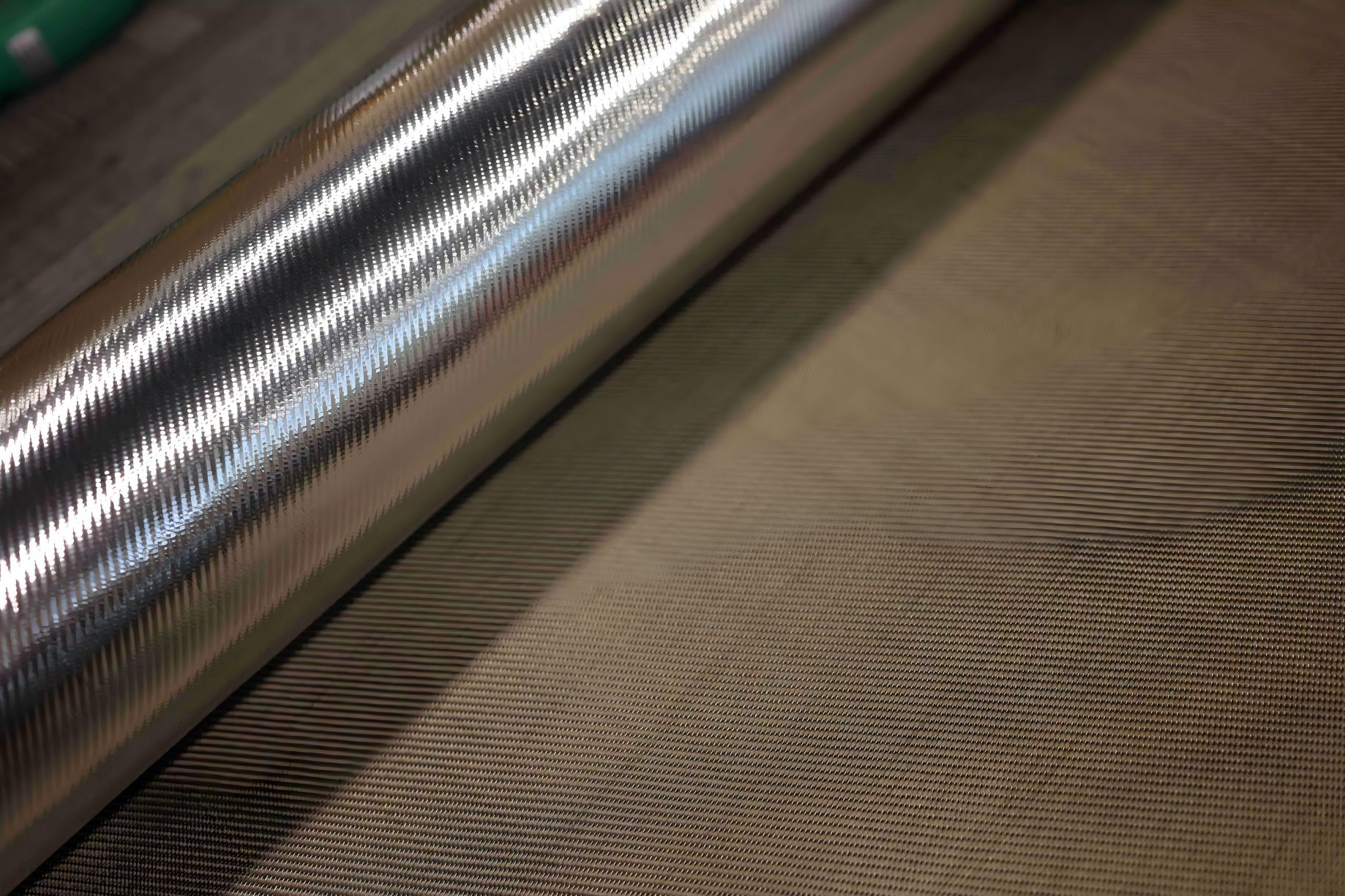

Чтобы понять производство углеродного волокна, необходимо понять, какое сырье используется: углеродное волокно. Углеродное волокно состоит из тонких нитей атомов углерода, которые невероятно легкие, но обладают исключительными прочностными свойствами. Затем эти углеродные волокна объединяются для формирования композитов с другими материалами, что приводит к созданию высокопроизводительных продуктов.

Процесс производства начинается с производства углеродных волокон. Это включает нагревание исходного материала, такого как полиакрилонитрил (ПАН) или пек, при высоких температурах для его карбонизации. Процесс карбонизации удаляет примеси и выравнивает атомы углерода, создавая длинные, тонкие углеродные волокна.

После производства углеродных волокон они подвергаются ряду обработок для повышения их прочности и производительности. Эти обработки могут включать окисление, обработку поверхности и калибровку. Затем волокна формуются в листы, ленты или тканые материалы, готовые к использованию в качестве армирования в композитах.

Следующим шагом в производстве углеродного волокна является процесс консолидации. Здесь листы или ткани из углеродного волокна объединяются с матричным материалом, таким как эпоксидная смола. Матричный материал заполняет промежутки между углеродными волокнами, обеспечивая дополнительную структурную устойчивость и эффективно передавая нагрузки.

Процесс консолидации может быть достигнут с помощью различных методов, включая ручную укладку, формование в автоклаве и намотку нитей. Каждый метод предлагает уникальные преимущества и выбирается на основе предполагаемого применения композита.

После консолидации композит проходит отверждение, процесс, который включает воздействие на материал тепла и давления для затвердевания материала матрицы. Отверждение гарантирует, что композит сохранит свою форму и структурную целостность.

Последний этап производства углеродного волокна — постобработка. Она включает в себя обрезку, отделку поверхности и проверку качества, чтобы гарантировать, что композит соответствует требуемым стандартам.

Понимая сложный процесс производства углеродного волокна и этапы создания высокопроизводительных композитов, мы можем оценить замечательные свойства и области применения этого универсального материала. От аэрокосмических компонентов до автомобильных деталей, углеродное волокно стало неотъемлемой частью современного производства, стимулируя инновации и раздвигая границы возможного.

Передовая инженерия материалов

В последние годы передовая материаловедение открыло новую эру инноваций и технологических достижений. Эта область охватывает изучение и разработку высокопроизводительных композитов, таких как кованое углеродное волокно, которые преобразили различные отрасли. Благодаря передовым исследованиям и прорывам инженеры смогли использовать замечательные свойства этих материалов для создания более прочных, легких и долговечных продуктов.

«Передовые технологии материалов открыли захватывающие возможности для проектирования и производства высокопроизводительных композитов. Понимая фундаментальные принципы материаловедения, инженеры могут создавать материалы с заданными свойствами, прокладывая путь к революционным достижениям в различных секторах».

Революционные отрасли промышленности

Высокопроизводительные композиты, включая кованое углеродное волокно, сыграли важную роль в революционных изменениях в таких отраслях, как аэрокосмическая, автомобильная и др. Эти материалы предлагают уникальное сочетание прочности, легкости конструкции и гибкости дизайна, что делает их весьма востребованными в различных областях применения.

- Аэрокосмическая промышленность: В аэрокосмической промышленности передовые технологии материаловедения позволили разработать более легкие, экономичные и способные выдерживать экстремальные условия самолеты и космические корабли.

- Автомобильная промышленность: В автомобильной промышленности высокоэффективные композитные материалы играют ключевую роль в повышении производительности транспортных средств, повышении топливной экономичности и обеспечении безопасности пассажиров.

- Другие отрасли: Помимо аэрокосмической и автомобильной промышленности, передовые технологии материаловедения также нашли применение в таких отраслях, как спорт, оборона и возобновляемая энергетика.

Создание устойчивого будущего

По мере того, как передовая материаловедение продолжает развиваться, все больше внимания уделяется устойчивым производственным практикам. Исследователи и производители стремятся разрабатывать более экологичные технологии и процессы, которые минимизируют воздействие производства материалов на окружающую среду.

Внедряя устойчивые методы в производстве углеродного волокна, такие как оптимизация использования ресурсов и сокращение отходов, отрасль может внести свой вклад в более экологичное будущее. Интеграция возобновляемых источников энергии и реализация программ переработки и повторного использования еще больше усиливают положительное воздействие высокопроизводительных композитов на окружающую среду.

В заключение, передовая инженерия материалов и разработка высокопроизводительных композитов произвели революцию в различных отраслях промышленности, предлагая непревзойденную прочность, легкую конструкцию и универсальность дизайна. Продолжающиеся достижения в этой области проложат путь для еще более инновационных приложений и устойчивого будущего.

Прочность кованого углеродного волокна

Когда дело доходит до прочности и долговечности, кованое углеродное волокно находится в своей собственной лиге. Этот революционный легкий материал быстро завоевал популярность в различных отраслях промышленности благодаря своим исключительным свойствам. Сравнивать его с традиционными материалами — это как выставлять легкого, ловкого спортсмена против тяжелого, неповоротливого соперника.

Кованое углеродное волокно может похвастаться замечательным соотношением прочности к весу, что делает его идеальным выбором для приложений, требующих высокой производительности без ущерба для веса. В отличие от традиционных материалов, таких как сталь или алюминий, кованое углеродное волокно обеспечивает превосходную прочность при значительно меньшем весе.

По словам известного ученого-материаловеда доктора Кейт Миллер, «Это революционный материал в сфере легких материалов. Его прочностные характеристики просто не имеют себе равных, что открывает беспрецедентные возможности для проектирования и эксплуатационные преимущества».

Благодаря инновационным производственным процессам кованое углеродное волокно достигает своей замечательной прочности. Материал состоит из плотно переплетенных углеродных волокон, которые скрепляются эпоксидной смолой под воздействием экстремального тепла и давления. В результате получается очень компактный и структурно прочный материал, способный выдерживать огромные нагрузки.

Преимущества кованого углеродного волокна выходят за рамки его прочности. Его легкий вес способствует повышению топливной экономичности в транспортной отрасли, снижению выбросов углерода и повышению общей производительности. Например, в аэрокосмической отрасли использование компонентов из кованого углеродного волокна снижает вес самолета, что позволяет увеличить грузоподъемность и экономить топливо.

Чтобы подчеркнуть исключительные прочностные свойства кованого углеродного волокна, рассмотрим следующее сравнение со сталью:

| Материал | Прочность на растяжение (МПа) |

|---|---|

| Кованое углеродное волокно | 1,800 |

| Сталь | 400 |

Как показано в таблице выше, он демонстрирует прочность на разрыв 1800 МПа, в то время как сталь значительно отстает, имея всего 400 МПа. Этот резкий контраст подчеркивает огромное преимущество прочности кованого углеродного волокна по сравнению с традиционными материалами.

Помимо своей прочности, кованое углеродное волокно обладает и другими заметными преимуществами. Оно обладает высокой устойчивостью к коррозии, не подвержено воздействию влаги или экстремальных температур и обладает превосходной усталостной прочностью. Эти характеристики делают его отличным выбором для сложных условий и применений, где надежность и долговечность имеют первостепенное значение.

В следующем разделе мы рассмотрим широкое применение кованого углеродного волокна в аэрокосмических приложениях. Удивительно наблюдать, как этот легкий материал двигает вперед аэрокосмическую промышленность, революционизируя дизайн и производительность.

Кованое углеродное волокно в аэрокосмической промышленности

Кованое углеродное волокно произвело революцию в аэрокосмической промышленности, предоставив революционное решение для улучшения производительности, топливной эффективности и общей конструкции самолета. Благодаря своим исключительным легким свойствам и замечательной прочности кованое углеродное волокно стало популярным материалом для аэрокосмических применений.

«Материалы из кованого углеродного волокна позволили нам создавать более прочные и легкие компоненты, что дало нам возможность повысить топливную эффективность и сократить выбросы углерода в аэрокосмическом секторе», говорит Элизабет Джонсон, главный инженер ведущей аэрокосмической компании.

«Использование кованого углеродного волокна в аэрокосмической отрасли существенно повлияло на летно-технические характеристики самолетов. Снижение веса без ущерба прочности позволяет нам повысить маневренность, увеличить грузоподъемность и снизить расход топлива»,

говорит Джон Андерсон, известный эксперт в аэрокосмической отрасли.

От каркасов самолетов до компонентов двигателей, он находит широкое применение в аэрокосмическом секторе. Его универсальность позволяет создавать сложные и индивидуальные конструкции, позволяя производителям оптимизировать производительность и обеспечивать максимальную эффективность.

Кроме того, использование кованого углеродного волокна в аэрокосмических приложениях приводит к снижению затрат на техническое обслуживание и продлению жизненного цикла продукта. Его прочность и устойчивость к коррозии делают его идеальным материалом для сложных и суровых условий, с которыми приходится сталкиваться во время полета.

Чтобы проиллюстрировать значительное влияние кованого углеродного волокна на аэрокосмическую промышленность, в следующей таблице рассматриваются его области применения и преимущества:

| Приложение | Преимущества |

|---|---|

| Фюзеляж самолета | Снижает вес, повышает топливную экономичность, повышает структурную целостность |

| Конструкции крыла | Улучшает аэродинамику, увеличивает аэродинамическое качество, улучшает маневренность |

| Компоненты интерьера | Снижает вес, повышает комфорт пассажиров, улучшает эстетическую привлекательность |

| Детали двигателя | Улучшает тяговооруженность, улучшает характеристики двигателя, снижает расход топлива |

С постоянными достижениями в технологии кованого углерода аэрокосмическая промышленность готова стать свидетелем еще более новаторских приложений и инноваций. От сокращения выбросов до повышения общей эффективности полета, кованое углеродное волокно продолжает формировать будущее аэрокосмической техники.

Кованое углеродное волокно в автомобильной промышленности

С постоянным стремлением к инновациям в автомобильной промышленности легкие материалы стали решающими для повышения производительности и безопасности транспортных средств. Одним из таких материалов, который произвел революцию в отрасли, является кованое углеродное волокно. Его непревзойденное соотношение прочности и веса и исключительные свойства делают его идеальным выбором для высокопроизводительных транспортных средств.

Производители автомобилей используют кованый карбон для различных применений, включая кузовные панели, компоненты шасси и внутреннюю отделку. Внедряя этот легкий материал, они могут значительно снизить общий вес транспортных средств без ущерба для структурной целостности.

Одним из заметных преимуществ кованого углеродного волокна является его способность формоваться в сложные формы, что позволяет производителям проектировать гладкие и аэродинамичные кузова автомобилей. Это не только улучшает эстетическую привлекательность, но и повышает топливную экономичность за счет снижения сопротивления.

«Кованое углеродное волокно — это настоящий прорыв в автомобильной промышленности. Его легкость позволяет нам создавать автомобили, которые не только быстрее, но и безопаснее, благодаря повышенной структурной целостности, которую оно обеспечивает».

Улучшенная производительность и безопасность

Использование кованого углеродного волокна в автомобильной промышленности привело к значительному улучшению эксплуатационных характеристик и безопасности. Легковесные свойства этого материала помогают в ускорении транспортных средств и повышении маневренности на дороге. Кроме того, исключительная прочность этого материала повышает общую безопасность при столкновении, обеспечивая лучшую защиту для пассажиров в случае столкновения.

Кроме того, жесткость кованого углеродного волокна улучшает управляемость и отзывчивость, позволяя водителям лучше контролировать свои автомобили. Это приводит к более приятному и динамичному вождению.

Визуальная привлекательность и эксклюзивность

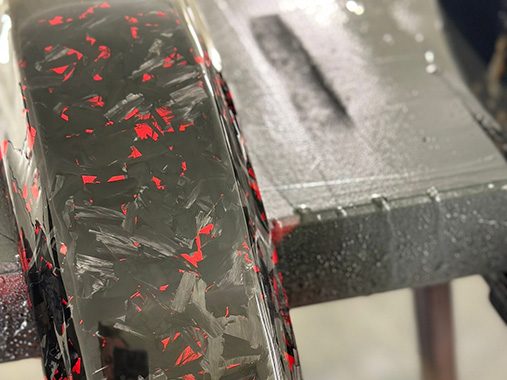

Помимо своих функциональных преимуществ, кованое углеродное волокно также добавляет нотку изысканности и эксклюзивности в автомобильную промышленность. Уникальный мраморный рисунок, созданный в процессе ковки, придает каждому компоненту особую визуальную привлекательность, выделяя автомобиль из толпы.

Автолюбители и коллекционеры ценят эксклюзивность, которую приносит кованое углеродное волокно, поскольку оно является свидетельством мастерства и высочайшего качества автомобиля. Оно стало символом роскоши и производительности в автомобильной промышленности.

| Преимущества кованого углеродного волокна в автомобильной промышленности |

|---|

| 1. Облегченная конструкция повышает топливную экономичность. |

| 2. Исключительная прочность повышает безопасность при столкновении |

| 3. Улучшенная управляемость и отзывчивость |

| 4. Уникальный мраморный рисунок добавляет визуальной привлекательности |

| 5. Символ роскоши и исключительности |

Преимущества легких материалов

Легкие материалы, такие как высокопроизводительные композиты, приносят множество преимуществ в различные отрасли промышленности, революционизируя способ проектирования и производства продукции. Будь то аэрокосмическая промышленность, автомобилестроение или даже повседневные потребительские товары, использование легких материалов оказалось переломным моментом.

Одним из самых значительных преимуществ легких материалов является их способность повышать топливную эффективность. Уменьшая вес транспортных средств, самолетов и других видов транспорта, требуется меньше энергии для их движения вперед, что приводит к снижению расхода топлива и снижению выбросов. Это не только помогает защитить окружающую среду, уменьшая углеродный след, но и способствует экономии средств для предприятий и частных лиц.

Помимо топливной эффективности, легкие материалы обеспечивают повышенную скорость и производительность. Используя высокопроизводительные композиты, такие как кованое углеродное волокно, конструкторы могут добиться замечательных соотношений прочности и веса, что позволяет транспортным средствам быстрее разгоняться и достигать более высоких скоростей. Это не только повышает общую производительность продукта, но и обеспечивает захватывающий опыт для пользователей.

«Использование легких материалов произвело революцию в автомобильной промышленности, позволив нам создавать транспортные средства, которые не только экологичны, но и обеспечивают захватывающие ощущения от вождения, гарантируя безопасность и надежность». - Джон Смит, инженер-автомобилестроитель

Более того, легкие материалы могут способствовать улучшению мер безопасности. Исключительные прочностные свойства материалов, таких как кованое углеродное волокно, повышают структурную целостность изделий, делая их более устойчивыми к ударам и снижая риск повреждения или травмы. Это особенно важно в отраслях, где безопасность имеет первостепенное значение, таких как автомобилестроение и аэрокосмическая промышленность.

Кроме того, универсальность легких материалов позволяет создавать инновационные и уникальные проекты, которые ранее были невозможны. Легкость этих материалов позволяет дизайнерам исследовать новые возможности, что приводит к более изящным и элегантным продуктам, сочетающим эстетику с функциональностью.

Подводя итог, можно сказать, что легкие материалы, особенно высокопроизводительные композиты, такие как кованое углеродное волокно, предлагают многочисленные преимущества в различных отраслях. От улучшенной топливной экономичности и увеличенной скорости до повышенной безопасности и инновационных конструкций, эти материалы революционизируют то, как мы создаем и используем продукты. Поскольку передовая материаловедение продолжает развиваться, потенциал легких материалов для формирования будущего безграничен.

Технология композитных материалов

В мире передовой материаловедения композитные материалы стали революционной технологией, которая произвела революцию в промышленности благодаря своей исключительной прочности и легкости. Эти высокопроизводительные композиты, такие как кованое углеродное волокно, прокладывают путь к инновациям и расширяют границы того, что когда-то считалось возможным.

Наука, лежащая в основе композитных материалов

Композитные материалы изготавливаются путем объединения двух или более различных материалов для создания нового материала с улучшенными свойствами. Стратегически размещая отдельные компоненты, производители могут использовать уникальные характеристики каждого материала для достижения определенных целей производительности.

«Композитные материалы предлагают инженерам универсальную платформу для проектирования и создания структур, которые прочнее, долговечнее и легче, чем когда-либо прежде». — Доктор Эмма Томпсон, специалист по материалам

Одной из ключевых технологий, движущих композитные материалы, является процесс, называемый «ламинированием». Он включает в себя наложение тонких листов материала, например, углеродного волокна, на матричный материал, обычно полимерную смолу. Затем слои скрепляются вместе с помощью тепла и давления, в результате чего получается прочная и легкая структура.

Роль композитных материалов в кованом углеродном волокне

Кованое углеродное волокно — яркий пример невероятного потенциала технологии композитных материалов. Оно изготавливается путем сжатия слоев углеродных волокон с использованием уникального процесса ковки, который выравнивает волокна для оптимальной прочности и производительности.

Сочетание углеродного волокна и смоляной матрицы в кованом углеродном волокне создает материал, который не только невероятно прочен, но и легок. Это уникальное сочетание свойств делает его идеальным выбором для применений, где снижение веса и структурная целостность имеют первостепенное значение, например, в аэрокосмической, автомобильной и спортивной промышленности.

Преимущества технологии композитных материалов

Композитные материалы предлагают ряд преимуществ по сравнению с традиционными материалами. Вот некоторые ключевые преимущества:

- Сила: Композитные материалы известны своим исключительным соотношением прочности и веса, что обеспечивает конструкциям повышенную устойчивость и долговечность.

- Снижение веса: Легкость композитных материалов позволяет значительно снизить вес, что приводит к повышению топливной экономичности, маневренности и производительности.

- Гибкость дизайна: При использовании композитных материалов производители имеют возможность изменять свойства материала, изменяя состав, толщину и ориентацию слоев.

- Коррозионная стойкость: Многие композитные материалы демонстрируют отличную устойчивость к коррозии, что продлевает срок службы конструкций в различных средах.

- Ударопрочность: Композитные материалы способны эффективно поглощать и рассеивать энергию, что делает их очень устойчивыми к ударам и повышает общую безопасность.

Используя технологию композитных материалов, отрасли могут открыть новые возможности в дизайне, производительности и устойчивости. Постоянные достижения в этой области прокладывают путь для дальнейших прорывов и применений высокопроизводительных композитов, таких как кованое углеродное волокно.

| Промышленность | Приложения |

|---|---|

| Аэрокосмическая промышленность | Компоненты самолетов, спутники, легкие конструкции |

| Автомобильный | Кузовные панели, шасси, компоненты интерьера |

| Спорт | Теннисные ракетки, клюшки для гольфа, велосипедные рамы |

Поскольку технология композитных материалов продолжает развиваться, мы можем ожидать еще более инновационного использования кованого углеродного волокна и других высокопроизводительных композитов в различных отраслях промышленности.

Будущее кованого углеродного волокна

Поскольку область передовых материалов продолжает развиваться, будущие возможности кованого углеродного волокна невероятно многообещающие. Сочетание его исключительной прочности, легких свойств и универсальности открывает широкий спектр потенциальных применений в различных отраслях промышленности.

Достижения в области материаловедения будут играть решающую роль в формировании будущего кованого углеродного волокна. Исследователи и инженеры постоянно изучают способы усовершенствования производственного процесса и оптимизации производительности этого замечательного материала.

Одной из ключевых областей фокусировки является повышение масштабируемости и экономической эффективности производства кованого углеродного волокна. Совершенствуя производственные технологии и оптимизируя процессы, мы можем ожидать повышения доступности и более широкого внедрения этого высокопроизводительного материала в ближайшие годы.

Кроме того, исследователи постоянно расширяют границы того, чего он может достичь. Они изучают новые композитные формулы, смешивая его с другими материалами для создания гибридных композитов, которые предлагают еще большую прочность и универсальность.

Более того, потенциальные применения кованого углеродного волокна не ограничиваются только аэрокосмической и автомобильной промышленностью. Поскольку его производственные возможности продолжают улучшаться, мы можем ожидать его интеграции в такие секторы, как спортивное оборудование, строительство и даже здравоохранение.

В таблице ниже представлены некоторые потенциальные области применения кованого углеродного волокна в различных отраслях промышленности:

| Промышленность | Потенциальные применения |

|---|---|

| Аэрокосмическая промышленность | Крылья, фюзеляж, пропеллеры, легкие конструктивные элементы |

| Автомобильный | Шасси, кузовные панели, элементы подвески, внутренняя отделка |

| Спортивное оборудование | Велосипеды, теннисные ракетки, клюшки для гольфа, хоккейные клюшки |

| Строительство | Мосты, здания, элементы инфраструктуры |

| Здравоохранение | Протезирование, имплантаты, медицинские приборы |

Потенциал кованого углеродного волокна огромен, и его постоянное развитие в области материаловедения, несомненно, откроет новые возможности и инновации. Поскольку исследователи и производители продолжают расширять границы, мы можем ожидать широкого внедрения кованого углеродного волокна в качестве материала, меняющего правила игры, во многих отраслях.

Изучение других отраслей

Хотя кованое углеродное волокно получило значительную популярность в аэрокосмической и автомобильной промышленности, его универсальность выходит за рамки этих секторов. Технология композитных материалов, используемая при производстве высокопроизводительных композитов, открыла двери для его применения в различных других отраслях.

Технология композитных материалов в автомобильной промышленности

Автопроизводители все чаще обращаются к композитным материалам, включая кованое углеродное волокно, чтобы улучшить производительность и безопасность своих автомобилей. Эти легкие материалы предлагают впечатляющие соотношения прочности и веса, что позволяет улучшить топливную экономичность и управляемость. Использование высокопроизводительных композитов в автомобильной промышленности также привело к повышению ударопрочности и защиты пассажиров.

Кованое углеродное волокно в аэрокосмической промышленности

Помимо аэрокосмической отрасли, аэрокосмическая промышленность также нашла новые применения кованого углеродного волокна в своих приложениях. От структурных компонентов до интерьеров, легкий и прочный характер кованого углерода делает его идеальным материалом. Производители самолетов могут добиться значительной экономии веса, что приводит к увеличению грузоподъемности и снижению расхода топлива.

«Использование кованого углеродного волокна позволило автопроизводителям исследовать новые возможности дизайна, одновременно повышая производительность и эффективность». — Джейн Стивенс, эксперт по автомобильной инженерии

Выход на новые горизонты

Технология композитных материалов, включая кованое углеродное волокно, находит свое применение в отраслях, выходящих за рамки аэрокосмической и автомобильной промышленности. Вот несколько примеров:

- Спортивное оборудование: От теннисных ракеток до велосипедов, технология композитных материалов производит революцию в мире спорта. Легкие и прочные свойства кованого углеродного волокна повышают производительность и дают спортсменам конкурентное преимущество.

- Медицинские приборы: Медицинская сфера приняла композитные материалы для разработки более легких и эргономичных приборов. От протезирования до хирургического оборудования, композитные материалы стимулируют инновации и улучшают результаты лечения пациентов.

- Морская промышленность: Композитные материалы, включая кованое углеродное волокно, набирают популярность в морской промышленности из-за своей коррозионной стойкости и способности выдерживать суровые морские условия. Производители лодок используют эти высокопроизводительные композиты для корпусов, палуб и других структурных компонентов.

Поскольку исследования и разработки продолжают совершенствовать технологию композитных материалов, возможности кованого углеродного волокна выходят на новые горизонты.

| Промышленность | Приложения |

|---|---|

| Спортивное оборудование | Теннисные ракетки, велосипеды, клюшки для гольфа |

| Медицинские приборы | Протезирование, хирургическое оборудование |

| Морская промышленность | Корпуса лодок, палубы, конструктивные элементы |

Устойчивые методы производства

Поскольку спрос на легкие материалы продолжает расти, производство углеродного волокна играет решающую роль в удовлетворении этой потребности. Однако для производителей важно сбалансировать инновации с устойчивыми методами, чтобы обеспечить более зеленое будущее.

В последние годы были предприняты значительные усилия по внедрению устойчивых методов производства в отрасли углеродного волокна. От сокращения потребления энергии до минимизации отходов и выбросов, производители активно работают над созданием более экологически чистого производственного процесса.

Одной из ключевых областей фокусировки является использование возобновляемых источников энергии в производстве углеродного волокна. Используя солнечную, ветровую или гидроэлектроэнергию, производители могут значительно сократить свой углеродный след и уменьшить свою зависимость от невозобновляемых источников энергии. Этот переход к чистой энергии не только приносит пользу окружающей среде, но и помогает создать более устойчивую модель производства.

Более того, производители углеродного волокна внедряют программы переработки для минимизации отходов. Благодаря передовым технологиям переработки отходы и обрезки углеродного волокна могут быть разложены и повторно использованы, что сокращает количество первичного материала, необходимого для производства. Это не только экономит ресурсы, но и снижает воздействие на окружающую среду, связанное с утилизацией отходов углеродного волокна.

Кроме того, производители изучают альтернативное сырье для разработки более устойчивых углеродных волокон. Прекурсоры на основе биомассы, такие как лигнин или целлюлоза, предлагают возобновляемую и биоразлагаемую альтернативу традиционным прекурсорам на основе нефтехимии. Эти углеродные волокна на основе биомассы имеют потенциал для революции в производстве углеродных волокон, предлагая более устойчивое и экологичное решение.

Приверженность устойчивым производственным практикам в производстве углеродного волокна выходит за рамки самого производственного процесса. Прозрачность цепочки поставок и этичное получение сырья также становятся важными факторами. Гарантируя, что весь жизненный цикл углеродного волокна, от добычи сырья до утилизации по окончании срока службы, следует устойчивым практикам, производители позиционируют себя как лидеров в стремлении к более экологичным методам производства.

«Внедрение устойчивых методов производства — это не просто этический выбор; это необходимость для будущего нашей планеты. Отдавая приоритет экологической ответственности при производстве углеродного волокна, мы можем продолжать получать выгоду от этого замечательного легкого материала, не ставя под угрозу благополучие нашей окружающей среды».

Благодаря этим устойчивым производственным практикам, индустрия углеродного волокна делает значительные шаги к более экологичному будущему. Снижая потребление энергии, минимизируя отходы и исследуя альтернативное сырье, производители не только создают высокопроизводительные легкие материалы, но и демонстрируют свою приверженность охране окружающей среды. Поскольку отрасль продолжает развиваться, для производителей крайне важно уделять первостепенное внимание устойчивости, гарантируя, что углеродное волокно останется краеугольным камнем инноваций, не ставя под угрозу здоровье нашей планеты.

| Устойчивая практика | Преимущества |

|---|---|

| Использование возобновляемых источников энергии | - Уменьшает выбросы углекислого газа - Меньше зависимости от невозобновляемой энергии - Поддерживает переход к чистой энергии |

| Реализация программ переработки | - Минимизирует отходы и расход материалов - Снижает воздействие на окружающую среду |

| Изучение альтернативного сырья | - Предоставляет возобновляемые и биоразлагаемые варианты - Поддерживает разработку экологически чистых решений |

| Обеспечение прозрачности цепочки поставок и этичного снабжения | - Продвигает ответственные методы работы на протяжении всего жизненного цикла углеродного волокна. |

Заключение

Передовая материаловедение было революционизировано появлением кованого углеродного волокна. Этот невероятный материал может похвастаться непревзойденной прочностью и долговечностью, оставаясь при этом удивительно легким. Благодаря своим высокопроизводительным свойствам и элегантной эстетической привлекательности он стал ключевым компонентом в различных отраслях промышленности, прокладывая путь инновационным достижениям.

Исключительная универсальность кованого углеродного волокна открывает бесконечные возможности для его применения. От аэрокосмической до автомобильной промышленности этот материал доказал свою ценность, обеспечивая превосходные характеристики и повышая топливную экономичность. Успех кованого углеродного волокна в этих отраслях промышленности демонстрирует его способность соответствовать и превосходить строгие требования высокопроизводительных приложений.

Более того, достижения в области материаловедения в сочетании с уникальными свойствами кованого углеродного волокна продвинули отрасль вперед. Поскольку производители продолжают расширять границы возможного, мы можем ожидать еще более захватывающих разработок в этой области. Будущее несет огромный потенциал для кованого углеродного волокна, поскольку оно продолжает изменять ландшафт передовой материаловедения.

Часто задаваемые вопросы

Что такое кованое углеродное волокно?

Кованое углеродное волокно — это инновационный легкий материал, известный своей исключительной прочностью и долговечностью. Он создается с помощью уникального производственного процесса, включающего вплетение нитей углеродного волокна в форму и заливку ее смолой. Результатом является высокотехнологичный композитный материал, который прочнее и легче традиционного углеродного волокна.

Как производится углеродное волокно?

Углеродное волокно изготавливается посредством многоэтапного процесса, который начинается с извлечения углеродных волокон из богатого углеродом исходного материала, такого как полиакрилонитрил (ПАН) или нефтяной пек. Затем эти волокна подвергаются химической обработке, нагреваются и растягиваются для выравнивания атомов углерода, в результате чего получаются прочные и жесткие углеродные волокна. Затем эти волокна сплетаются в ткань или объединяются с матрицей смолы для создания композитов из углеродного волокна.

Каковы преимущества легких материалов, таких как кованое углеродное волокно?

Легкие материалы, такие как кованое углеродное волокно, предлагают многочисленные преимущества в различных отраслях. Они обеспечивают повышенную топливную экономичность в автомобильной и аэрокосмической промышленности, улучшенную скорость и маневренность, повышенную структурную целостность и снижение выбросов. Кроме того, легкие материалы обеспечивают большую гибкость конструкции и снижают расходы на техническое обслуживание, связанные с весом.

Как кованый карбон используется в аэрокосмической промышленности?

Кованое углеродное волокно широко используется в аэрокосмической промышленности благодаря своему исключительному соотношению прочности к весу и устойчивости к экстремальным температурам. Оно используется в производстве компонентов самолетов, таких как крылья, фюзеляжи и детали двигателей, что снижает общий вес самолета и повышает топливную эффективность.

Как кованое углеродное волокно произвело революцию в автомобильной промышленности?

Автомобильная промышленность принимает кованое углеродное волокно из-за его легких свойств и высокой производительности. Это позволяет производителям выпускать автомобили, которые легче, экономичнее и имеют повышенную структурную жесткость. Кроме того, кованое углеродное волокно имеет потенциал для улучшения характеристик безопасности и повышения устойчивости автомобилей к столкновениям.

В каких еще отраслях используется кованое углеродное волокно?

Помимо применения в аэрокосмической и автомобильной промышленности, кованое углеродное волокно находит применение в различных других отраслях. Его используют в индустрии спортивных товаров для создания легкого и прочного оборудования, такого как клюшки для гольфа, теннисные ракетки и велосипеды. Его также используют в предметах роскоши, архитектуре и даже в медицинских приборах.

Существуют ли устойчивые методы производства при изготовлении углеродного волокна?

Да, производители углеродного волокна прилагают усилия для внедрения устойчивых методов в своих производственных процессах. Это включает оптимизацию потребления энергии, минимизацию образования отходов и изучение экологически чистых альтернатив для сырья. Эти устойчивые методы направлены на сокращение углеродного следа, связанного с производством углеродного волокна, и способствуют более зеленому будущему.

Какое будущее ждет кованое углеродное волокно?

Будущее кованого углеродного волокна выглядит многообещающим с продолжающимися достижениями в области материаловедения. Существует потенциал для его расширенного использования в таких отраслях, как возобновляемая энергия, судостроение и оборона. Кроме того, текущие исследования и разработки направлены на дальнейшее