Производство, преимущества и недостатки композитов на основе углеродного волокна

-

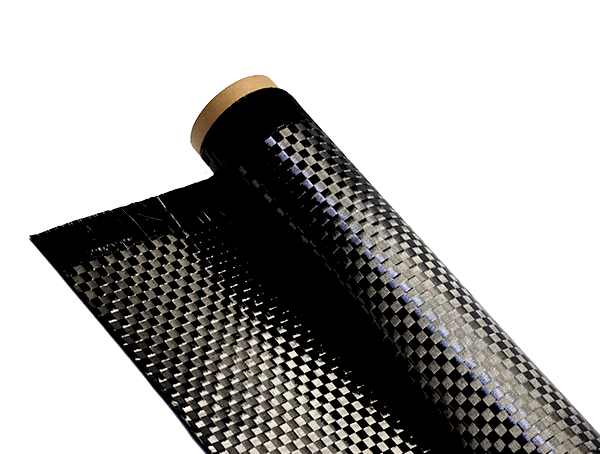

Ваш эксперт по композитам Материалы и изделия из углеродного волокна

Ваш эксперт по композитам Материалы и изделия из углеродного волокна -

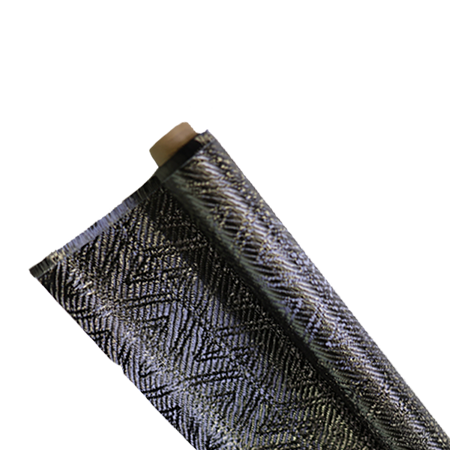

-1.png?width=686&height=617) Ваш эксперт по композитам Материалы и изделия из арамидного волокна

Ваш эксперт по композитам Материалы и изделия из арамидного волокна -

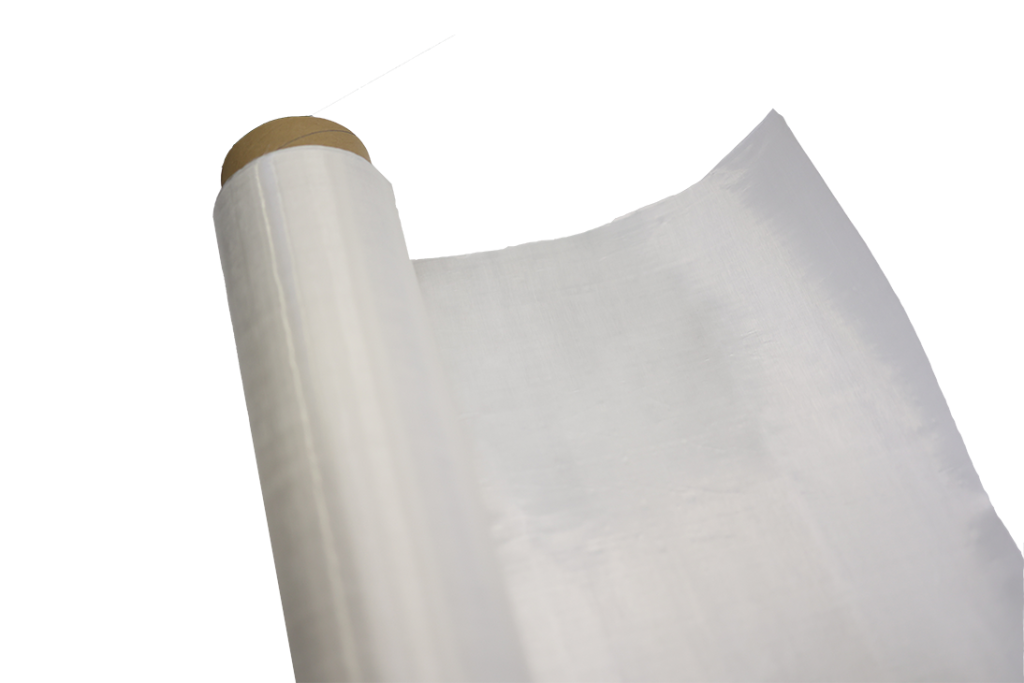

Ваш эксперт по композитам Материалы и изделия из СВМПЭ

Ваш эксперт по композитам Материалы и изделия из СВМПЭ -

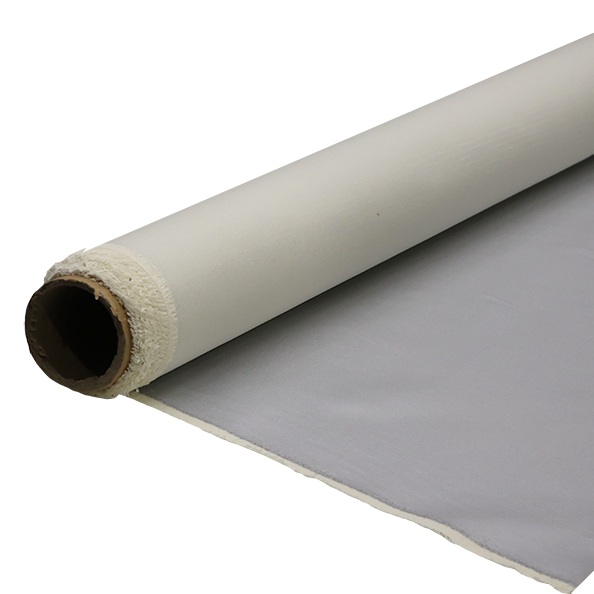

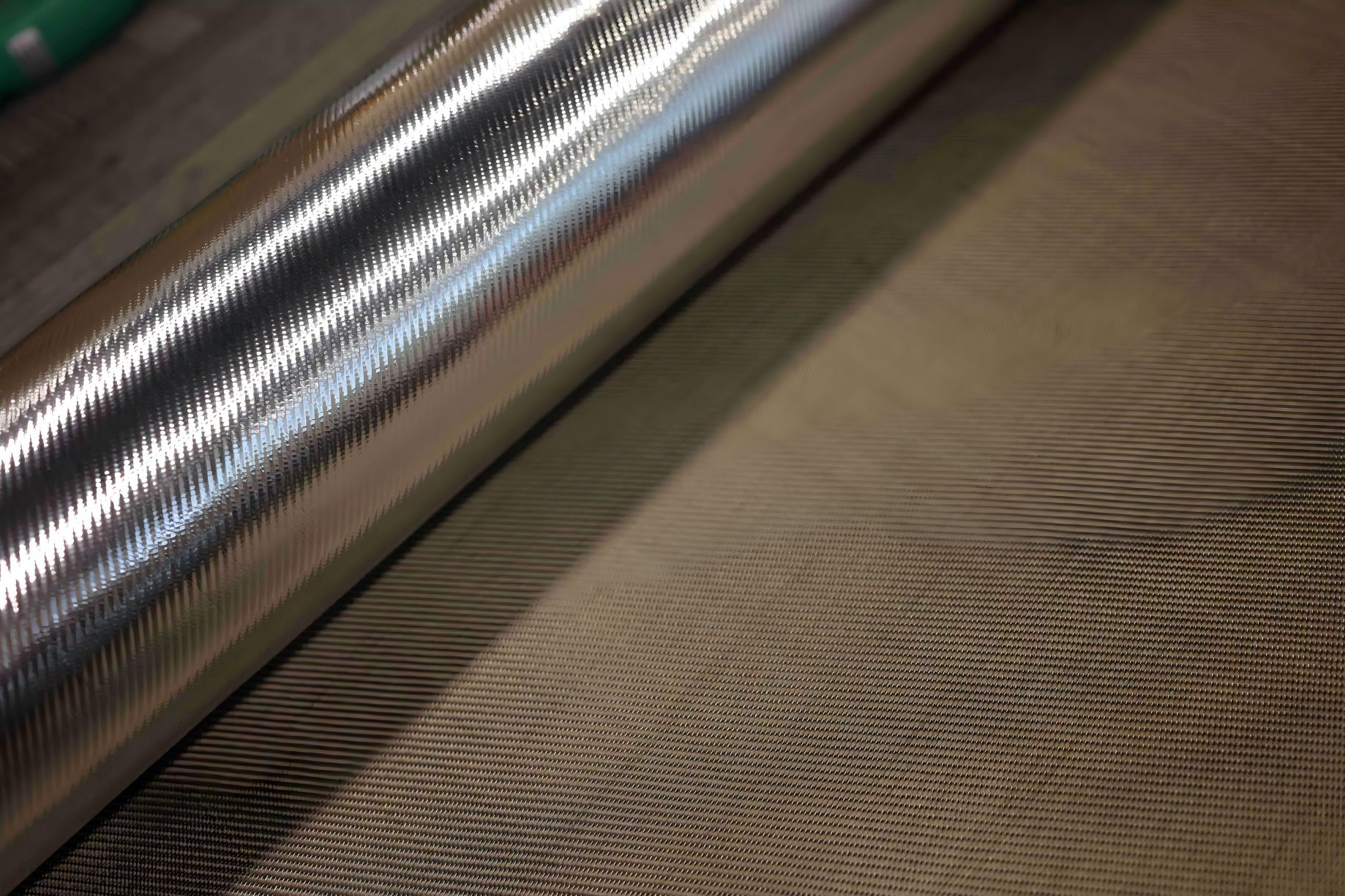

Ваш эксперт по композитам Стекловолоконные материалы и изделия

Ваш эксперт по композитам Стекловолоконные материалы и изделия -

Ваш эксперт по композитамМатериалы и продукты PBO

Ваш эксперт по композитамМатериалы и продукты PBO -

Ваш эксперт по композитам Базальтовые материалы и изделия

Ваш эксперт по композитам Базальтовые материалы и изделия

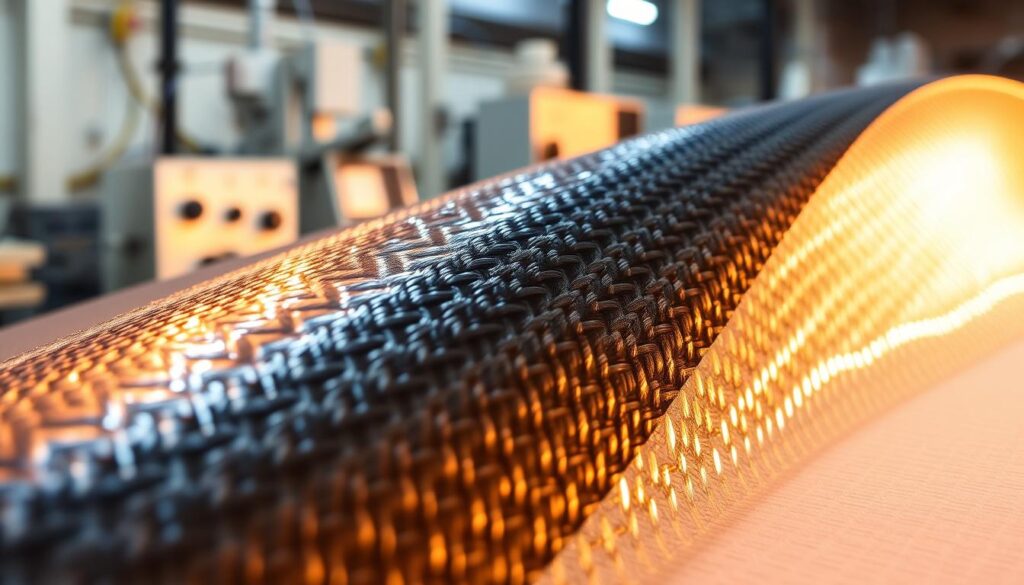

Композиты из углеродного волокна изменили многие отрасли промышленности благодаря своим удивительным свойствам. Они легкие и прочные, что делает их отличными для многих применений. Это включает в себя такие вещи, как самолеты, автомобили, спортивное снаряжение и здания. Мы рассмотрим, как они производятся, их преимущества и недостатки, и где они используются.

Важно знать, как производятся композиты из углеродного волокна, чтобы понять их великолепные качества. Процесс начинается с изготовления исходных волокон. Затем эти волокна проходят стабилизацию, карбонизацию, обработку поверхности и калибровку. Каждый шаг имеет ключевое значение для конечного качества материала.

Контролируя эти этапы, производители могут создавать композиты из углеродного волокна, которые им нужны. Это значит, что они могут быть прочными, жесткими и т. д.

Ключевые выводы

- Композиты из углеродного волокна легкие материалы с исключительным соотношением прочности к весу и жесткости.

- The Процесс производства углеродного волокна включает несколько этапов, включая производство прекурсора, стабилизацию, карбонизацию, обработку поверхности и калибровку.

- Композитные материалы из углеродного волокна обладают такими преимуществами, как высокая производительность, долговечность и гибкость конструкции.

- The ограничения углеродного волокна Композитные материалы характеризуются высокой себестоимостью, сложностью изготовления и трудностями при переработке.

- Композиты из углеродного волокна находят применение в различных отраслях промышленности, включая аэрокосмическую, автомобильную, спортивный инвентарь, и строительство.

Введение в композиты на основе углеродного волокна

Композиты из углеродного волокна — это передовые материалы, которые изменили многие отрасли. Они прочные, но легкие, изготовлены из углеродных волокон в полимерной матрице. Это делает их лучше стали или алюминия.

Что такое композиты на основе углеродного волокна?

The определение углеродного волокна композитов просто. Они сделаны из углеродных волокон из ПАН или подача, смешанный с полимерной смолой. Волокна добавляют прочность, а смола удерживает их вместе и распределяет нагрузку.

Эти композиты сортируются по типу углеродного волокна и используемого полимера. Распространенные волокна включают:

- Углеродные волокна на основе ПАН

- Подачауглеродные волокна на основе

- Районуглеродные волокна на основе

Полимерная матрица может быть термореактивной или термопластичной. Эпоксидные смолы являются лучшим выбором для термореактивных матриц в композитах на основе углеродного волокна.

Краткая история композитов на основе углеродного волокна

The история углеродного волокна начинается в конце 19 века. Томас Эдисон использовал их в своих лампочках. Но современные углеродные волокна появились в 1960-х годах для использования в космосе.

Компания Union Carbide выпустила первые коммерческие углеродные волокна в 1959 году. Затем, в 1971 году, компания Toray Industries представила волокна на основе ПАН. С тех пор появились новые армированные полимеры и улучшение производства сделали композиты на основе углеродного волокна популярными во многих областях.

| Промышленность | Приложения |

|---|---|

| Аэрокосмическая промышленность | Конструкции самолетов, компоненты космических аппаратов |

| Автомобильный | Легкие кузовные панели, компоненты шасси |

| Спортивное оборудование | Клюшки для гольфа, теннисные ракетки, велосипедные рамы |

| Энергия Ветра | Лопасти ветряных турбин |

«Разработка композитов на основе углеродного волокна стала переломным моментом для многих отраслей промышленности, позволив создавать легкие, высокопроизводительные продукты, которые ранее было невозможно представить». - Доктор Джон Смит, профессор материаловедения

Сырье, используемое в производстве углеродного волокна

Композиты из углеродного волокна изготавливаются из различных видов сырья. Наиболее распространенными являются полиакрилонитрил (ПАН), подача, и район. Каждый материал обладает особыми свойствами, которые помогают конечному продукту работать хорошо.

Полиакрилонитрил (ПАН) является лучшим выбором для производства углеродного волокна, составляя около 90% рынка. Волокна PAN прочные, жесткие и хорошо сохраняют тепло. Они используются во многих областях из-за этих качеств. Изготовление волокон PAN включает несколько этапов: полимеризация акрилонитрила, прядение, стабилизация и карбонизация.

Еще одним используемым материалом является смола, получаемая из нефти или каменноугольной смолы. Волокна смолы отлично проводят тепло и электричество. Это делает их идеальными для вещей, которым нужно охлаждать или блокировать электромагнитные волны. Изготовление волокон смолы включает плавление, прядение, стабилизацию и карбонизацию.

Район, изготовленный из целлюлозы, был ранним выбором для углеродного волокна. Хотя сейчас это не так распространено, вискозные волокна все еще используются в некоторых особых случаях. Изготовление вискозных волокон похоже на изготовление ПАН-волокон, с такими этапами, как прядение, стабилизация и карбонизация.

| Исходный материал | Ключевые свойства | Приложения |

|---|---|---|

| Полиакрилонитрил (ПАН) | Высокая прочность, жесткость и термостойкость | Аэрокосмическая, автомобильная, спортивный инвентарь |

| Подача | Высокая тепло- и электропроводность | Рассеивание тепла, электромагнитное экранирование |

| Район | Умеренная прочность и жесткость | Нишевые приложения |

Выбор материала зависит от того, что должно делать углеродное волокно. Ученые постоянно работают над тем, чтобы сделать эти материалы лучше и дешевле. Это помогает индустрии углеродного волокна расти и совершенствоваться.

Процесс производства композитных материалов из углеродного волокна

Изготовление композитов из углеродного волокна — это детальный процесс. Каждый шаг имеет решающее значение для конечного качества материала. Начиная с прекурсоров и заканчивая окончательной калибровкой, каждый этап контролируется для достижения наилучших результатов.

Производство прекурсоров

Путешествие начинается с изготовления исходных волокон из полиакрилонитрила (ПАН). Эти волокна проходят через окисление процесс. Этот шаг стабилизирует их структуру, подготавливая их к следующему шагу.

Стабилизация

Затем волокна подвергаются термической обработке в окислительной атмосфере. Этот процесс сшивает полимерные цепи. Это делает волокна более термостойкими и повышает их прочность.

Карбонизация

После стабилизации волокна карбонизуются при высоких температурах в инертной атмосфере. Этот шаг удаляет неуглеродные элементы, оставляя чистый углерод. Температуру и время можно регулировать для точной настройки свойств углеродного волокна.

| Стадия процесса | Диапазон температур (°С) | Атмосфера |

|---|---|---|

| Стабилизация | 200-300 | Окислительный |

| Карбонизация | 1000-1500 | Инертный |

Обработка поверхности

Для улучшения сцепления волокна подвергаются модификация поверхности. Это включает окисление поверхности. Это создает функциональные группы, которые помогают волокнам лучше связываться с материалом матрицы.

Размеры

Последний этап — это калибровка, где наносится защитное покрытие. Это покрытие защищает волокна от повреждений и повышает их совместимость с матрицей. Оно обеспечивает наилучшую передачу нагрузки между волокнами и матрицей.

«Тщательный контроль каждого этапа процесса производства углеродного волокна имеет решающее значение для достижения исключительных свойств, которые делают эти материалы столь ценными в широком спектре применений».

Понимание и оптимизация этих этапов помогает производителям создавать первоклассные композиты из углеродного волокна. Эти материалы соответствуют высоким стандартам таких отраслей, как аэрокосмическая, автомобильная и т. д.

Свойства композитов на основе углеродного волокна

Композиты из углеродного волокна обладают уникальными механическими и физические свойства. Они легкие и обладают высокой производительностью. Это делает их лучше традиционных материалов во многих отношениях.

Высокое соотношение прочности и веса

Одной из ключевых особенностей композитов из углеродного волокна является их высокое отношение прочности к весу. Они очень легкие, но невероятно прочные. Во многих случаях это лучше, чем у стали.

Эта прочность помогает создавать вещи, которые одновременно прочны и легки. Это отлично подходит для аэрокосмической и автомобильной отраслей, где вес имеет большое значение.

Жесткость и ригидность

Композиты из углеродного волокна также очень жесткие и твердые. Волокна в композите помогают хорошо противостоять изгибу и деформации. Это очень полезно для вещей, которые должны оставаться точными, например, в спортивном оборудовании или аэрокосмических деталях.

Тепло- и электропроводность

Эти композиты также хорошо проводят тепло и электричество. Углеродные волокна помогают в распространении тепла и заземлении электричества. Это полезно для управления теплом или экранирования от электромагнитных полей.

Коррозионная стойкость

Композиты из углеродного волокна также устойчивы к коррозии. Они не ржавеют и не корродируют, как металлы. Это позволяет им служить дольше и реже требовать обслуживания.

Преимущества композитов на основе углеродного волокна

Композиты из углеродного волокна имеют много преимуществ. Они прочные, легкие и могут быть сформированы многими способами. Эти качества делают их отличными для многих применений.

Легкий и высокопроизводительный

Одним из больших плюсов композитов из углеродного волокна является их отношение прочности к весу. Они очень легкие, но очень прочные. Это идеально подходит для таких вещей, как самолеты, автомобили и спортивное снаряжение, где легкость имеет решающее значение.

Использование этих материалов означает, что вы можете сделать вещи легче, не теряя прочности. Это приводит к лучшему использованию топлива, более высокой скорости и большему количеству вещей, которые вы можете перевозить.

Прочность и долгий срок службы

Композиты из углеродного волокна также очень прочны и служат долго. Они могут выдерживать многократную эксплуатацию без износа. Они также устойчивы к повреждениям от химикатов и экстремальных температур.

Это означает, что они требуют меньше обслуживания и служат дольше. Это экономит деньги с течением времени, поскольку вам не придется менять их так часто.

Гибкость дизайна

Еще одна замечательная вещь о композитах из углеродного волокна — это то, насколько они гибки в дизайне. Им можно придавать сложные формы. Это позволяет дизайнерам создавать вещи, которые и прочны, и хорошо выглядят.

Дизайнеры также могут адаптировать материал под конкретные нужды. Это открывает новые пути создания продуктов, которые являются одновременно эффективными и инновационными.

| Преимущество | Описание |

|---|---|

| Легкий | Высокое соотношение прочности и веса позволяет снижение веса без ущерба для производительности |

| Прочность | Отличная усталостная прочность, коррозионная стойкость и длительный срок службы |

| Гибкость дизайна | Возможность формования сложных форм и настройки ориентации волокон для достижения определенных эксплуатационных характеристик |

«Композиты на основе углеродного волокна произвели революцию в способах проектирования и производства высокопроизводительных продуктов. Их уникальное сочетание легкости, прочности и гибкости конструкции открыло новые возможности в различных отраслях промышленности».

Композиты из углеродного волокна пользуются большим спросом из-за своей легкости, прочности и гибкости дизайна. По мере совершенствования технологий эти материалы будут продолжать приводить к появлению новых идей и продуктов во многих областях.

Недостатки композитных материалов на основе углеродного волокна

Композиты из углеродного волокна имеют много преимуществ, но также имеют и некоторые недостатки. Эти ограничения могут повлиять на их использование в различных областях и отраслях.

Высокие производственные затраты

Одна из больших проблем с композитами из углеродного волокна заключается в том, насколько дорого их производить. Стоимость сырья, как и дорогих прекурсоров, увеличивается. Кроме того, энергия, необходимая для их изготовления, и специальные инструменты делают цену еще выше.

В таблице ниже сравниваются типичные затраты на различные материалы, используемые в производстве:

| Материал | Стоимость за фунт |

|---|---|

| Углеродное волокно | $5 - $30 |

| Стекловолокно | $1 - $5 |

| Сталь | $0.50 - $1.50 |

| Алюминий | $1 - $3 |

Сложный производственный процесс

Изготовление композитов из углеродного волокна очень сложно. Оно включает в себя множество этапов и требует тщательного контроля. От создания прекурсоров до обработки поверхности каждый этап представляет собой вызов. Это делает процесс дорогим и сложным для масштабирования по сравнению с другими материалами.

Сложность производства композитных материалов из углеродного волокна требует специальных знаний, квалифицированной рабочей силы и современного оборудования, что создает препятствия для их широкого внедрения.

Трудность переработки

Еще одна проблема с композитами из углеродного волокна — это их переработка. термореактивные материалы которые нельзя расплавить, как металлы или пластик. Это затрудняет их правильную утилизацию в конце срока службы.

Ученые работают над новыми способами переработки углеродного волокна. Но пока их переработка обходится дорого и не очень эффективна. Это ограничивает их роль в устойчивом, круговая экономика.

Применение композитных материалов из углеродного волокна

Композиты из углеродного волокна используются во многих отраслях промышленности из-за их замечательных свойств. Они легкие, прочные и меняют то, как мы производим продукцию. Это справедливо для аэрокосмической, автомобильной, спортивной, ветряной и строительство поля.

В аэрокосмической отрасли эти материалы делают детали самолетов, такие как крылья и фюзеляжи. Они делают самолеты легче, а значит, они потребляют меньше топлива и летают лучше. Например, Boeing 787 Dreamliner использует углеродное волокно 50%, что сокращает потребление топлива на 20%.

Автомобильный мир также выигрывает от композитов из углеродного волокна. Они делают детали автомобиля легче, улучшая скорость и расход топлива. Такие роскошные автомобили, как Lamborghini Aventador и McLaren P1, используют много этого материала.

В спорте композиты из углеродного волокна играют важную роль. Они делают клюшки для гольфа, теннисные ракетки и рамы велосипедов легче и прочнее. Это помогает спортсменам выступать лучше и служить дольше.

Ветровые турбины также используют композиты из углеродного волокна. Эти лопасти легче, прочнее и эффективнее. Более длинные лопасти означают больше энергии ветра, помогая нам использовать больше возобновляемой энергии.

В строительство, композиты из углеродного волокна укрепляют здания и мосты. Они прочнее стали или бетона, но легче. Они также устойчивы к коррозии, что делает их отличными для сложных мест.

| Промышленность | Приложения | Преимущества |

|---|---|---|

| Аэрокосмическая промышленность | Крылья, фюзеляжи, хвостовые части | Уменьшенный вес, улучшенная топливная экономичность |

| Автомобильный | Кузовные панели, компоненты шасси | Улучшенная производительность, топливная экономичность |

| Спортивное оборудование | Клюшки для гольфа, теннисные ракетки, велосипедные рамы | Легкая прочность, точность, долговечность |

| Энергия Ветра | Лопасти ветряных турбин | Более длинные лопасти, увеличенный захват энергии |

| Строительство | Армирование конструкций и мостов | Превосходное соотношение прочности и веса, коррозионная стойкость |

Влияние производства углеродного волокна на окружающую среду

Композиты из углеродного волокна известны своей высокой производительностью. Но их производство наносит вред окружающей среде. Производство углеродного волокна требует много энергии, создавая большой углеродный следПоскольку спрос растет, ключевым моментом становится повышение экологичности углеродного волокна.

Потребление энергии

Создание углеродного волокна требует высоких температур и давлений. Это требует большого количества энергии. Все этапы создания углеродного волокна, от прекурсора до карбонизации, требуют большого количества энергии.

Исследование в Журнал более чистого производства установлено, что производство углеродного волокна потребляет в 10 раз больше энергии, чем производство таких материалов, как сталь или алюминий.

Выбросы парниковых газов

Энергия, необходимая для производства углеродного волокна, приводит к большому количеству выбросов парниковых газов. Стадия карбонизации особенно плоха, выделяя углекислый газ и другие газы. Эти газы способствуют глобальному потеплению.

Отчет Международное энергетическое агентство По данным компании, на отрасль по производству углеродного волокна приходится около 0,21 ТР3Т мировых выбросов углекислого газа.

Управление отходами

Производство углеродного волокна создает различные виды отходов. Твердые, жидкие и газообразные побочные продукты являются частью проблемы. Управление этими отходами имеет решающее значение для защиты окружающей среды.

Но переработка углеродного волокна сложна из-за его сложного состава. Большая часть отходов попадает на свалки, загрязняя окружающую среду.

Чтобы решить эти проблемы, индустрия углеродного волокна ищет устойчивые пути. Они работают над:

- Более эффективные способы производства углеродного волокна с меньшим потреблением энергии

- Использование возобновляемых источников энергии для питания заводов

- Технологии улавливания и хранения парниковых газов

- Передовые методы переработки для повторного использования углеродных волокон

«Отрасль углеродного волокна должна отдать приоритет устойчивость и внедрить экологически безопасные методы, чтобы обеспечить его долгосрочную жизнеспособность и минимизировать его воздействие на окружающую среду».

Сосредоточившись на воздействии на окружающую среду, производители могут помочь создать более зеленое будущее. Они могут продолжать использовать удивительные преимущества углеродного волокна, оставаясь при этом более экологичными.

Будущие тенденции в производстве углеродного волокна

Индустрия углеродного волокна готова к большим переменам благодаря растущему спросу и технологические инновации. Он также становится более устойчивым. Поскольку люди ищут материалы, которые одновременно легкие и прочные, композиты из углеродного волокна пользуются большим спросом.

Новые технологии меняют способ производства углеродного волокна. Например, использование возобновляемых материалов, таких как лигнин, делает производство более экологичным. Кроме того, улучшенная автоматизация и цифровые инструменты делают процесс более эффективным и точным.

Растущий спрос во всех отраслях промышленности

Все больше и больше отраслей промышленности хотят использовать композиты из углеродного волокна. Сюда входят:

- Аэрокосмическая и оборонная промышленность

- Автомобильный

- Энергия ветра

- Спортивный инвентарь

- Строительство

Этим секторам нужны более легкие, прочные и экологичные материалы. Поэтому они все больше обращаются к композитам из углеродного волокна.

Достижения в области производственных технологий

Чтобы удовлетворить спрос и решить устойчивость, производители используют новые технологии:

| Технологии | Преимущества |

|---|---|

| 3D-печать | Позволяет создавать сложные проекты и сокращать отходы |

| Автоматизация | Повышает эффективность и согласованность |

| Цифровые близнецы | Оптимизирует управление процессами и обеспечение качества |

Фокус на устойчивом развитии и переработке

Промышленность фокусируется на том, чтобы быть более экологичной. Она работает над тем, чтобы использовать меньше энергии, производить меньше отходов и создавать зеленые композиты. Они могут быть изготовлены из биоматериалов или переработанных материалов.

«Будущее углеродного волокна — в устойчивых методах производства и замкнутых системах переработки. Принимая во внимание круговая экономика, мы можем раскрыть весь потенциал этого замечательного материала." - Доктор Сара Томпсон, Институт исследований углеродного волокна

Вместе промышленность, академия и правительство делают сектор углеродного волокна более устойчивым. Они стремятся обеспечить использование преимуществ этого материала без нанесения вреда окружающей среде.

Заключение

Композиты из углеродного волокна изменили многие отрасли промышленности благодаря своим удивительным свойствам. Они прочные, жесткие и служат долго. В этой статье рассказывается о том, как они производятся, об их хороших и плохих сторонах, и почему они так популярны.

Несмотря на то, что их изготовление дорого и сложно, их преимущества огромны. Они повышают производительность и позволяют создавать креативные проекты. Это делает их лучшим выбором для многих.

Потребность в композитах из углеродного волокна растет, но мы должны думать об окружающей среде. Нам нужно сделать их производство более экологичным, использовать меньше энергии и найти способы их переработки. Это поможет сделать композиты из углеродного волокна более полезными для нашей планеты.

Заглядывая в будущее, композиты из углеродного волокна должны стать еще лучше. Новые способы их изготовления сделают их дешевле и эффективнее. Они также будут использоваться по-новому. Поскольку мы ищем более легкие и прочные материалы, композиты из углеродного волокна будут играть ключевую роль в создании будущего.

Часто задаваемые вопросы

Какое сырье используется при производстве углеродного волокна?

Основными материалами для изготовления углеродного волокна являются полиакрилонитрил (ПАН), подача, и район. Каждый материал обладает особыми свойствами, которые влияют на конечное качество углеродного волокна.

Каковы основные этапы процесса производства углеродного волокна?

Процесс производства углеродного волокна состоит из нескольких ключевых этапов. Они включают в себя: производство прекурсоров, стабилизация, карбонизация, обработка поверхности, и калибровка. Каждый этап важен для конечного качества и производительности волокна.

Каковы основные свойства композитов на основе углеродного волокна?

Композиты из углеродного волокна обладают многими важными качествами. Они свет, сильный, и жесткий. Они также хорошо проводят тепло и электричество и устойчивы к коррозии. Эти качества делают их полезными во многих областях.

Каковы основные преимущества использования композитов на основе углеродного волокна?

Использование композитов из углеродного волокна дает ряд преимуществ. Они свет и сильный, что делает их прочными и гибкими. Это приводит к улучшению производительности в таких областях, как аэрокосмическая промышленность, автомобилестроение и производство спортивного инвентаря.

Каковы основные недостатки композитов на основе углеродного волокна?

Композиты из углеродного волокна имеют некоторые недостатки. Они дорогой изготавливать и процесс сложный. Также их трудно перерабатывать. Их изготовление может нанести вред окружающей среде из-за использования энергии и выбросов.

В каких отраслях промышленности чаще всего используются композиты на основе углеродного волокна?

Композиты из углеродного волокна используются во многих областях. К ним относятся: аэрокосмическая промышленность, автомобильный, спортивный инвентарь, энергия ветра, и строительство. Они улучшают производительность продукта и структуры в каждой области.

Какие экологические проблемы связаны с производством углеродного волокна?

Производство углеродного волокна вызывает беспокойство по поводу окружающей среды. Оно потребляет много энергии и выделяет парниковые газы. Кроме того, утилизация отходов углеродного волокна сложна, поскольку оно не разлагается легко.

Каковы будущие тенденции в производстве углеродного волокна?

Будущее углеродного волокна выглядит многообещающим. Спрос будет расти, а его производство станет более эффективным. Также будет уделяться больше внимания тому, чтобы сделать его устойчивым и пригодным для вторичной переработки.