Применение углеродного волокна в автомобилестроении: революция в дизайне и эксплуатационных характеристиках автомобилей

-

Ваш эксперт по композитам Материалы и изделия из углеродного волокна

Ваш эксперт по композитам Материалы и изделия из углеродного волокна -

-1.png?width=686&height=617) Ваш эксперт по композитам Материалы и изделия из арамидного волокна

Ваш эксперт по композитам Материалы и изделия из арамидного волокна -

Ваш эксперт по композитам Материалы и изделия из СВМПЭ

Ваш эксперт по композитам Материалы и изделия из СВМПЭ -

Ваш эксперт по композитам Стекловолоконные материалы и изделия

Ваш эксперт по композитам Стекловолоконные материалы и изделия -

Ваш эксперт по композитамМатериалы и продукты PBO

Ваш эксперт по композитамМатериалы и продукты PBO -

Ваш эксперт по композитам Базальтовые материалы и изделия

Ваш эксперт по композитам Базальтовые материалы и изделия

В последние десятилетия углеродное волокно стал революционным материалом в автомобильной промышленности, предлагая значительные преимущества с точки зрения снижение веса, сила, долговечность, и топливная эффективность. Поскольку глобальный спрос на большее топливосберегающий, экологически чистый, и высокопроизводительные транспортные средства увеличивается, роль легких материалов, таких как углеродное волокно, становится еще более важной. Полимер, армированный углеродным волокном (CFRP), в частности, набирает обороты как важнейший компонент в электромобили (ЭМ), спортивные автомобили, и роскошные автомобили, а также в гонки приложения, где производительность, скорость и гибкость имеют первостепенное значение.

Автомобильный сектор сталкивается с такими насущными проблемами, как рост цен на топливо, строгие стандарты выбросов, и растущий толчок к устойчивость. Поскольку автопроизводители ищут способы удовлетворить эти требования, уникальное сочетание углеродного волокна высокая прочность на разрыв, малый вес, и устойчивость к коррозии представляет собой многообещающее решение. Интегрируя углеродное волокно в конструкцию транспортного средства, производители могут значительно снизить вес автомобилей, тем самым повышая топливная эффективность, сокращение выбросов, и улучшение умение обращаться и безопасность.

В этой статье рассматриваются текущие и будущие применения углеродного волокна в автомобильном производстве, подробно описываются преимущества материала, проблемы и новые тенденции в отрасли. Изучая реальные примеры и примеры ведущих производителей, мы увидим, как углеродное волокно меняет автомобильный мир и стимулирует инновации в дизайне и производительности автомобилей.

Контур

- Введение в углеродное волокно в автомобилестроении

- Обзор углеродного волокна и его свойств.

- Почему углеродное волокно набирает популярность в автомобильной промышленности.

- Проблемы, с которыми сталкивается автомобильная промышленность, и которые решает углеродное волокно (топливная экономичность, снижение веса, устойчивое развитие).

- Преимущества углеродного волокна в автомобильном дизайне

- Снижение веса: Важность повышения топливной экономичности и производительности автомобиля.

- Соотношение прочности и веса: повышение безопасности и долговечности.

- Коррозионная стойкость: увеличение срока службы автомобиля и сокращение затрат на техническое обслуживание.

- Улучшенные характеристики: влияние на управляемость, ускорение и скорость.

- Эстетическая привлекательность: современный, элегантный дизайн углеродного волокна.

- Ключевые компоненты транспортных средств с использованием углеродного волокна

- Кузовные панели: Углеродное волокно во внешних деталях кузова для легкости, прочности и аэродинамики.

- Шасси и рама: Роль углеродного волокна в конструктивных элементах, включая рамы и каркасы безопасности.

- Компоненты интерьера: Используется в каркасах сидений, приборных панелях и других элементах интерьера.

- Компоненты подвески: Преимущества углеродного волокна в улучшении систем подвески транспортных средств.

- Корпуса для аккумуляторов: Роль углеродного волокна в корпусах аккумуляторных батарей электромобилей.

- Углеродное волокно в электромобилях (ЭМ)

- Растущая тенденция использования электромобилей и вклад углеродного волокна в энергоэффективность.

- Роль углеродного волокна в продлении срока службы аккумулятора и улучшении запаса хода.

- Как такие автопроизводители, как Tesla, BMW и Audi, интегрируют углеродное волокно в конструкцию электромобилей.

- Углеродное волокно в гоночных автомобилях

- Раннее внедрение углеродного волокна в гонках, включая Формулу-1, NASCAR и Ле-Ман.

- Преимущества в производительности: скорость, аэродинамика и управляемость в гоночных соревнованиях.

- Практические примеры: Знаменитое использование углеродного волокна в гоночных автомобилях высшего класса.

- Проблемы и ограничения использования углеродного волокна в автомобильной промышленности

- Высокая себестоимость производства: препятствия для массового внедрения.

- Проблемы производства: сложность масштабирования производства углеродного волокна и формования компонентов.

- Проблемы с долговечностью: Возможны проблемы с растрескиванием или повреждением при определенных условиях.

- Вопросы устойчивого развития: проблемы переработки углеродного волокна и воздействие на окружающую среду.

- Будущие разработки и тенденции в области применения углеродного волокна в автомобилестроении

- Методы массового производства: Достижения в области автоматизации и малозатратных методов производства.

- Переработка: Разработка решений для повторного использования углеродного волокна и обеспечения устойчивости.

- Роль гибридные композиты: Сочетание углеродного волокна с другими материалами, такими как алюминий или графен.

- Новые рынки для углеродного волокна: как будущие технологии и меняющиеся требования потребителей будут способствовать его дальнейшему внедрению.

- Практические примеры и приложения в реальном мире

- BMW i серии: Углеродное волокно в электромобилях (BMW i3, i8).

- Тесла Родстер: Как Tesla использует углеродное волокно в своих высокопроизводительных автомобилях.

- Ауди Р8: Интеграция углеродного волокна в дизайн спортивных автомобилей Audi.

- Форд ГТ: Эволюция использования углеродного волокна в гоночных и серийных автомобилях Ford.

- Заключение

- Обзор преобразующей роли углеродного волокна в автомобильном дизайне.

- Размышления о будущих перспективах и потенциале реформирования автомобильной промышленности.

- Заключительные мысли о преодолении трудностей и обеспечении более широкого внедрения углеродного волокна в массовых транспортных средствах.

1. Введение в углеродное волокно в автомобилестроении

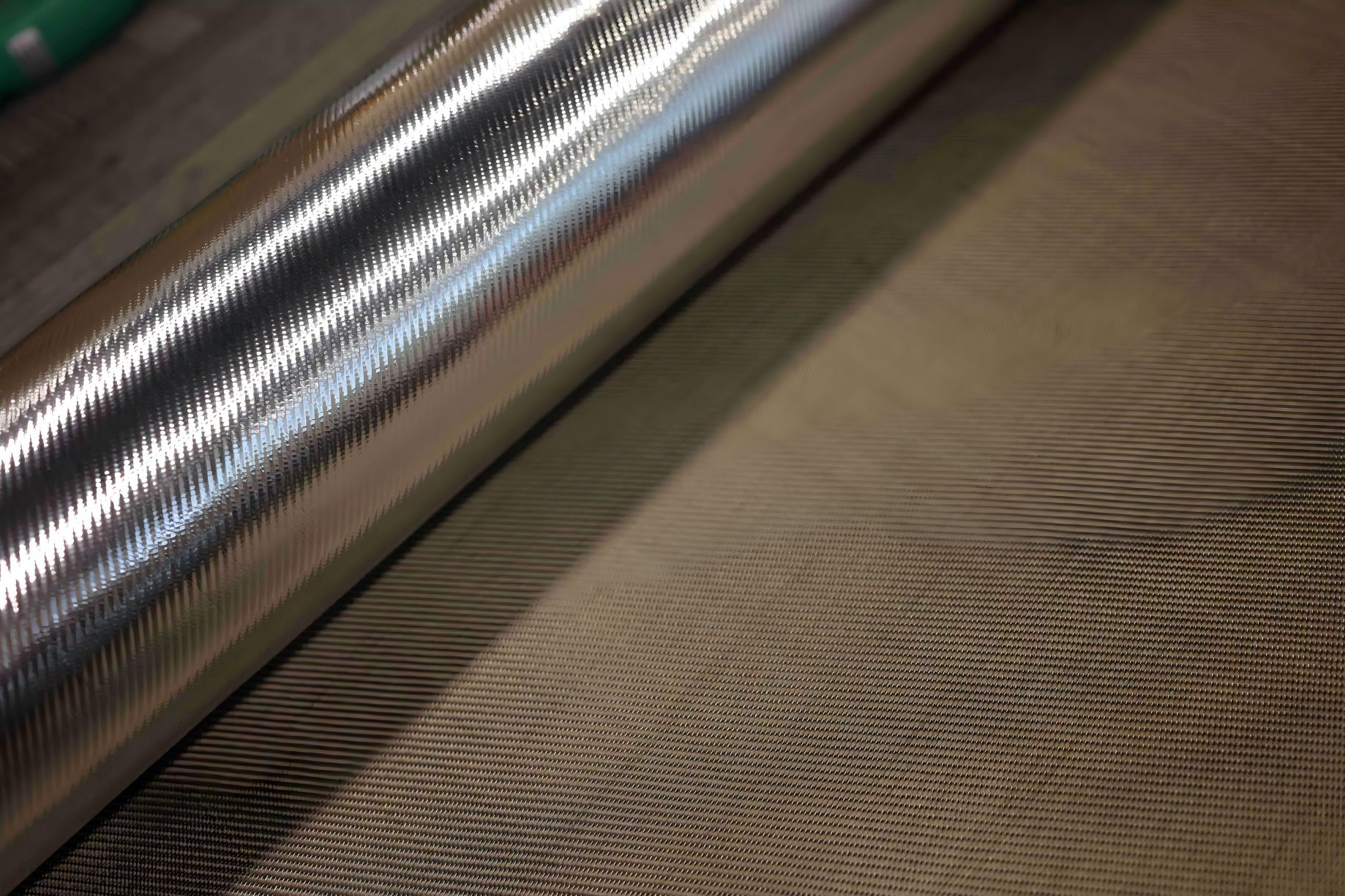

Углеродное волокно, состоящее из длинных цепочек атомов углерода, связанных вместе в кристаллической структуре, является легким, высокопрочным материалом, который получил значительное распространение в автомобильной промышленности. Чаще всего его можно найти в полимер, армированный углеродным волокном (CFRP), где нити углеродного волокна внедряются в смоляную матрицу, образуя прочный композитный материал.

Углеродное волокно уже много лет используется в узкоспециализированных областях применения, в частности, в аэрокосмическая промышленность и высокопроизводительные спортивные автомобили. Однако в последние годы он начал проникать в основное автомобильное производство, что обусловлено потребностью в снижение веса, топливная эффективность, и улучшенная производительность. Углеродное волокно особенно подходит для этих нужд, поскольку оно намного прочнее стали, но значительно легче, предлагая превосходные отношение прочности к весу.

2. Преимущества углеродного волокна в автомобильном дизайне

Одним из самых больших преимуществ углеродного волокна является его способность снижать вес транспортных средств, сохраняя или даже улучшая их структурную целостность. Это приводит к нескольким преимуществам:

А. Снижение веса

Уменьшение веса автомобиля — прямой путь к улучшению его топливная эффективность и производительность. Более легкие транспортные средства требуют меньше энергии для ускорения, замедления и поддержания скорости, что приводит к улучшению пробег и более низкие выбросы. В результате многие автопроизводители используют углеродное волокно для кузовных панелей, шасси и других ключевых структурных компонентов, чтобы облегчить нагрузку.

B. Соотношение прочности и веса

Несмотря на то, что углеродное волокно легче металлов, таких как сталь или алюминий, оно невероятно прочное. Такое соотношение прочности и веса повышает прочность транспортного средства безопасность обеспечивая лучшую устойчивость к ударам и структурную целостность без добавления ненужного объема. Углеродное волокно особенно полезно в строительстве защитные клетки и зоны ударопрочности транспортных средств.

C. Коррозионная стойкость

В отличие от металлов, таких как сталь или алюминий, углеродное волокно устойчиво к ржавчина и коррозия. Это увеличивает прочность и срок службы транспортных средств, особенно тех, которые подвергаются воздействию суровых условий или частой обработки дорог солью. Транспортные средства, изготовленные с использованием компонентов из углеродного волокна, требуют меньше обслуживания и ремонта с течением времени.

D. Улучшенная производительность

Сочетание уменьшенного веса и повышенной прочности способствует улучшению умение обращаться, ускорение, и максимальная скорость. В гонках, где аэродинамика имеет решающее значение, легкость углеродного волокна позволяет лучше контролировать скорость и более эффективно расходовать топливо.

E. Эстетическая привлекательность

Помимо своих функциональных преимуществ, углеродное волокно часто ценится за его современный, элегантный внешний вид. отличительный рисунок плетения является фаворитом в автомобилях высокого класса и с высокими эксплуатационными характеристиками, где дизайн и эстетика играют решающую роль в привлекательности автомобиля.

3. Ключевые компоненты транспортных средств, в которых используется углеродное волокно

А. Кузовные панели

Наиболее заметное применение углеродного волокна в транспортных средствах — панели кузова, таких как капот, двери и крыша. Использование углеродного волокна для этих панелей значительно снижает общий вес автомобиля, улучшая как топливную экономичность, так и производительность. Например, электромобиль BMW i3 имеет углеродное волокно в своем кузове для снижения веса и повышения энергоэффективности.

Б. Шасси и рама

Шасси и рама автомобиля должны быть чрезвычайно прочными, поскольку они выдерживают весь вес и нагрузки транспортного средства. Превосходная прочность углеродного волокна позволяет производителям создавать более легкие и прочные рамы, что повышает безопасность без ущерба для производительности.

C. Компоненты подвески

Использование углеродного волокна в система подвески может улучшить качество езды и управляемость. Уменьшая вес компонентов подвески, таких как пружины и рычаги управления, углеродное волокно может помочь оптимизировать устойчивость автомобиля, делая его более восприимчивым к дорожным условиям.

D. Корпуса аккумуляторных батарей (для электромобилей)

Электромобили, имеющие более тяжелую аккумуляторную систему, выигрывают от использования углеродного волокна в своих конструкциях. корпуса аккумуляторных батарей. Углеродное волокно обеспечивает необходимую прочность для защиты аккумулятора, а также является достаточно легким, чтобы компенсировать вес самого аккумулятора.

4. Углеродное волокно в электромобилях (ЭМ)

В электромобилях наблюдается значительный рост использования углеродного волокна, что обусловлено спросом на более легкие автомобили что может максимизировать эффективность батареи и расширить диапазон вожденияИспользуя углеродное волокно в конструктивных элементах, производители могут снизить вес электромобилей, что позволит им преодолевать большие расстояния на одной зарядке. Тесла и BMW были в авангарде этой тенденции

, внедряя углеродное волокно в свои электромобили для повышения производительности и энергоэффективности.

Заключение

В заключение следует отметить, что углеродное волокно призвано сыграть важную роль в будущем автомобилестроения. Благодаря уникальному сочетанию легкого веса, прочности и качеств, повышающих производительность, углеродное волокно производит революцию в проектировании и производстве транспортных средств. Однако такие проблемы, как стоимость, масштабируемость и переработка, остаются препятствиями, которые необходимо преодолеть. Поскольку технологии продолжают развиваться, а методы производства углеродного волокна становятся более эффективными, вполне вероятно, что этот материал будет использоваться более широко, помогая автопроизводителям удовлетворять растущий спрос на экономичные, высокопроизводительные и экологически чистые транспортные средства.

Этот план и подробное введение должны обеспечить всеобъемлющую отправную точку для статьи о применение углеродного волокна в автомобилестроении. При дополнительной проработке каждого из вышеперечисленных пунктов статью можно расширить до целевого объема в 5000 слов.