Углеродное волокно – полное руководство

Смола из углеродного волокна является важнейшим компонентом в производстве высокопрочных композитные материалы. Его уникальные свойства делают его предпочтительным выбором для различных применений в таких отраслях, как аэрокосмическая, автомобильная и производство спортивного оборудования. Понимая свойства, процесс производства и области применения смола из углеродного волокна, вы можете принимать обоснованные решения о его использовании в производственных процессах.

Ключевые выводы

- Смола имеет важное значение при создании высокопрочных композитных материалов.

- Понимание свойств и процесса производства смолы имеет решающее значение.

- Смола имеет широкий спектр применения, включая аэрокосмическую промышленность, автомобилестроение и производство спортивного инвентаря.

- Технологии производства, такие как инфузия смолы, улучшают эксплуатационные характеристики композиты на основе смолы.

- Совместимость углеродного волокна и смолы имеет решающее значение для оптимальных характеристик композитных материалов.

Понимание углеродного волокна и смолы

Углеродное волокно и смола — это композитный материал, состоящий из двух основных компонентов: углеродных волокон и смоляной матрицы. Именно смоляная матрица связывает волокна вместе, создавая прочный и долговечный композитный материал. Понимание свойств и характеристик смолы необходимо для понимания ее применения и преимуществ.

Он обладает многочисленными свойствами, которые способствуют его прочности и гибкости. Во-первых, он имеет высокое отношение прочности к весу, что делает его в пять раз прочнее стали, но при этом легче по весу. Кроме того, он обладает высокой устойчивостью к коррозии, химикатам и УФ-излучению. Углеродная волокнистая смола также известна своей превосходной усталостной прочностью, что имеет решающее значение в приложениях, где ожидается повторяющееся напряжение, например, в аэрокосмической отрасли.

Другой важной характеристикой смолы является ее состав. Он состоит из термореактивной полимерной матрицы, чаще всего эпоксидной смолы, пропитанной углеродными волокнами. Такое сочетание обеспечивает прочность, жесткость и долговечность композитного материала.

Сравнение смолы на основе углеродного волокна с другими смоляными системами

| Тип смолы | Характеристики | Приложения |

|---|---|---|

| Эпоксидная смола | Высокая прочность, жесткость и усталостная стойкость | Аэрокосмическая промышленность, автомобилестроение, спортивное оборудование |

| Полиэфирная смола | Низкая стоимость и простота использования | Морская, автомобильная промышленность (менее критические применения) |

| Фенольная смола | Высокая термостойкость и химическая стабильность | Аэрокосмическая, военная, автомобильная |

Эпоксидная смола является наиболее часто используемой смоляной системой в композитах из углеродного волокна из-за ее исключительной прочности, жесткости и усталостной стойкости. По сравнению с другими смоляными системами, эпоксидная смола обеспечивает более высокую производительность, что делает ее популярной в приложениях, где производительность имеет решающее значение, например, в аэрокосмической и спортивной промышленности. Полиэфирная смола, с другой стороны, менее дорогая и простая в использовании, что делает ее популярным выбором в менее критических приложениях, таких как морская и автомобильная промышленность. Фенольная смола является еще одним вариантом для высокопроизводительных приложений, требующих высокой термостойкости и химической стабильности, например, в аэрокосмической, военной и автомобильной промышленности.

В заключение, смола из углеродного волокна — это уникальный композитный материал с исключительными свойствами, которые делают его идеальным для высокопроизводительных приложений. Его состав, прочность и гибкость делают его все более популярным выбором в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и производство спортивного оборудования.

Приложения

Смола из углеродного волокна находит применение в различных отраслях промышленности благодаря своей прочности, долговечности и легкости. Ниже приведены некоторые области, где смола широко используется:

Аэрокосмическая промышленность

Аэрокосмическая промышленность известна своими строгими требованиями к высокопроизводительным материалам. Композиты из углеродного волокна и смолы используются в производстве самолетов и космических аппаратов благодаря высокому соотношению прочности и веса, что позволяет снизить вес самолета и повысить топливную эффективность.

Автомобильный

Автомобильная промышленность использует смолу для изготовления различных компонентов из-за ее высокой прочности и жесткости. Она используется в производстве гоночных автомобилей, роскошных спорткаров и суперкаров, где легкие свойства и высокая прочность являются критическими факторами, определяющими эксплуатационные характеристики транспортного средства.

Спортивный инвентарь

Смола находит применение в различном спортивном оборудовании, включая теннисные ракетки, клюшки для гольфа и велосипеды. Она обеспечивает высокую прочность и жесткость, одновременно снижая общий вес оборудования, обеспечивая высокую производительность и простоту в обращении.

Ожидается, что с развитием технологий смола из углеродного волокна найдет все больше применений в различных отраслях промышленности, включая ветроэнергетику, судостроение и медицину.

Производство смолы из углеродного волокна

Композиты на основе смол обеспечивают исключительную прочность и долговечность, что делает их предпочтительным материалом во многих отраслях, включая аэрокосмическую, автомобильную и производство спортивного оборудования. Понимание процесса производства смолы имеет решающее значение для достижения оптимальной производительности и обеспечения высочайшего качества композитных материалов.

The производство смолы Процесс включает несколько важных этапов, которые определяют свойства и совместимость конечного продукта. Одним из начальных этапов процесса является выбор подходящей смолы. Производители могут выбирать из множества смол в зависимости от предполагаемого применения и композитных материалов.

Следующий шаг включает соединение смолы с углеродными волокнами. - Вот где происходит волшебство. Углеродные волокна являются критически важным компонентом в производственном процессе, и они вносят вклад в общую прочность и долговечность композита. После смешивания производители используют специальные процессы, чтобы гарантировать, что смола полностью пропитает волокна, создавая однородную смесь.

Затем следует процесс отверждения, при котором смоле дают отвердеть, что придает ей форму и делает композит более твердым. Процесс отверждения может включать нагревание материала для активации отвердителя или отверждение при комнатной температуре.

Производители также могут использовать добавки в процессе производства для улучшения общих свойств композитного материала. Эти добавки могут включать антипирены, красители или наполнители.

Технологии производства смолы

Производители используют различные методы производства смолы, и выбор метода зависит от предполагаемого применения и желаемых свойств композита. Эти методы включают:

- Изготовление: Технология, при которой углеродные волокна и смолы объединяются и формуются в желаемую форму и размер.

- Литье под давлением из смолы (RTM): Метод, включающий использование закрытой системы форм, в которую вставляется сухая заготовка, а смола впрыскивается под давлением, обеспечивая полное и равномерное пропитывание углеродных волокон.

- Препрег: Технология, включающая объединение смолы и углеродного волокна для создания предварительно пропитанного материала, который можно отверждать позднее.

Понимая производство смолы процесс, производители могут оптимизировать свои производственные технологии, что приводит к высококачественным, высокопроизводительным композитным материалам. Поскольку технологические достижения продолжают влиять на эту область, мы можем ожидать появления еще более инновационных и эффективных процессов.

Композиты на основе смолы

Смола является популярным выбором для создания высокопрочных композитов, поскольку она совместима с различными армирующими материалами. Как матрица в композитных материалах, смола обеспечивает исключительную прочность, долговечность и жесткость.

Армирующие материалы

Добавление армирующих материалов, таких как волокна, ткани или частицы, к смоле из углеродного волокна улучшает ее свойства и возможности. Эти материалы выбираются на основе их совместимости со смолой и их желаемой функции в композитном материале. Обычные армирующие материалы включают:

- Углеродное волокно: добавление углеродных волокон к смоле позволяет создавать композиты, армированные углеродным волокном, которые обладают высокой прочностью, жесткостью и малым весом.

- Арамидные волокна: Арамидные волокна добавляются для достижения высокой ударопрочности и стойкости к истиранию.

- Стекловолокно: Добавление стекловолокна повышает прочность и ударную вязкость композитного материала.

- Наночастицы: Благодаря развитию технологий добавление наночастиц, таких как углеродные нанотрубки, обеспечивает повышенную прочность и жесткость композитного материала.

Преимущества композитных материалов на основе смол

Композиты на основе углеродного волокна и смолы обладают рядом преимуществ, в том числе:

- Прочность и жесткость: Композитные материалы, армированные смолой, обладают впечатляющими прочностными и жесткостными свойствами, что делает их идеальными для высокопроизводительных применений.

- Малый вес: сочетание углеродного волокна и смоляной матрицы позволяет получить легкий материал, что делает его пригодным для использования в аэрокосмической и автомобильной промышленности, где снижение веса имеет решающее значение.

- Долговечность: Композиты на основе углеродного волокна и смолы обладают превосходной усталостной прочностью, что делает их идеальными для применений, подверженных циклическим нагрузкам.

- Коррозионная стойкость: в отличие от металлов, композиты, изготовленные из смоляная система не подвержены коррозии, что делает их пригодными для эксплуатации в суровых условиях.

В целом универсальность и совместимость смолы делают ее привлекательным выбором для композитных материалов в различных отраслях промышленности.

Методы инфузии смолы

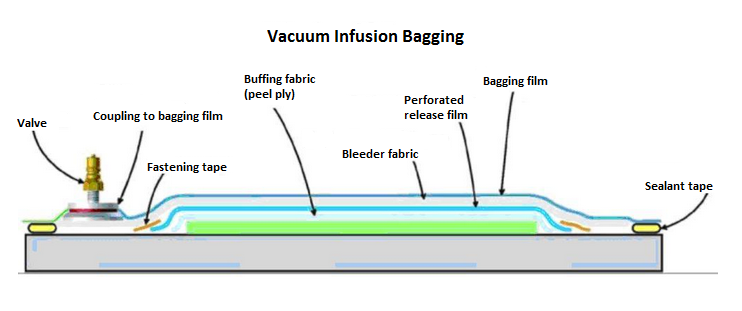

Инфузия смолы — высокоэффективная технология, используемая в производстве композитов. Процесс включает пропитку слоев углеродного волокна смолой, которая связывает их вместе и повышает прочность и долговечность. Процесс инфузии может быть выполнен с использованием нескольких методов, включая процесс вакуумной инфузии.

Процесс инфузии смолы в углеродное волокно

Процесс настой смолы начинается с выкладки слоев углеродного волокна, которые сформируют композит. Затем слои помещаются в форму, и вводится смола. Смола проникает в слои углеродного волокна, создавая связь и формируя прочный, высокопрочный композит.

Существует несколько ключевых преимуществ, связанных с настой смолы. Процесс обеспечивает равномерную пропитку волокон, что означает, что композит имеет более равномерную и предсказуемую прочность. Инфузия также является более чистым процессом, чем традиционные методы выкладки, которые могут привести к производственным дефектам, таким как воздушные карманы и изменения в содержании волокон.

Вакуумная инфузия смолы углеродного волокна

Процесс вакуумной инфузии становится все более популярной технологией инфузии смолы из углеродного волокна. Процесс включает в себя размещение слоев углеродного волокна в вакуумном мешке и помещение всей сборки в вакуум. Вакуум удаляет воздух из формы, создавая отрицательное давление, которое протягивает смолу через слои углеродного волокна.

Процесс вакуумной инфузии имеет ряд преимуществ по сравнению с традиционными методами инфузии. Вакуумный процесс обеспечивает равномерное распределение смолы, снижая вероятность дефектов. Это также высокоэффективный процесс, требующий меньше смолы и сокращающий отходы.

| Методы инфузии смолы в углеродное волокно | Преимущества |

|---|---|

| The Процесс инфузии смолы | Последовательная пропитка, более чистый процесс, меньше дефектов |

| Вакуумная инфузия смолы | Равномерное распределение, меньше дефектов, больше эффективности |

При выборе метода инфузии для вашего смоляного приложения важно учитывать конкретные потребности вашего проекта. Процесс вакуумной инфузии является отличным выбором для производителей, ищущих более чистую, более эффективную и бездефектную процедуру.

Соображения относительно совместимости смол

Когда дело доходит до создания высокопроизводительных композитов, совместимость между углеродным волокном и смолой имеет решающее значение. Выбор правильной смолы является ключом к достижению желаемой функциональности, прочности и долговечности вашего композитного материала.

Выбор смолы для углеродного волокна

Выбор правильной смолы для вашего применения углеродного волокна зависит от различных факторов, таких как желаемые свойства композита, методы обработки и экологические соображения. Эпоксидная смола является популярным выбором для композитов из углеродного волокна благодаря своей превосходной адгезии, низкой усадке и высоким свойствам жесткости.

Эпоксидная смола для углеродного волокна

Эпоксидные смолы идеально подходят для композитов из углеродного волокна благодаря их исключительной прочности связи с волокнами, высокой прочности и долговечности. Их можно использовать для мокрой выкладки, инфузии смолы и процессов препрега, что делает их весьма универсальными для широкого спектра применений в аэрокосмической, автомобильной и спортивной промышленности.

При выборе эпоксидной смолы для вашего применения с углеродным волокном учитывайте такие факторы, как вязкость, время отверждения и совместимость с отвердителями. Выберите смолу, которая обеспечивает оптимальное рабочее время и время отверждения, чтобы обеспечить успешный результат для вашего композитного материала.

Достижения в области технологии смол

Область смолы постоянно развивается, новые инновации и прорывы продвигают отрасль вперед. Одной из таких областей прогресса является нанокомпозитная смола из углеродного волокна технологии.

Нанокомпозитная смола относится к типу смолы, которая была пропитана наночастицами для улучшения ее эксплуатационных характеристик. Эти наночастицы, обычно изготавливаемые из таких материалов, как графен или углеродные нанотрубки, обеспечивают повышенную прочность, долговечность и термическую стабильность смолы.

Благодаря использованию нанокомпозитная смола, производители могут создавать композиты, которые прочнее, легче и устойчивее к износу, чем когда-либо прежде. Эта технология привела к новым захватывающим разработкам в таких отраслях, как аэрокосмическая промышленность, где возможность создавать более прочные и легкие компоненты имеет первостепенное значение.

В целом, достижения в технологии смолы из углеродного волокна открыли новые пути для инноваций и роста в обрабатывающей промышленности. Поскольку исследователи продолжают разрабатывать новые и улучшенные формулы смол, мы можем ожидать, что композиты из углеродного волокна станут еще более универсальными, эффективными и устойчивыми.

Устойчивые методы производства смол

В последние годы растет обеспокоенность по поводу воздействия на окружающую среду производственных процессов, включая производство смолы из углеродного волокна. Отрасль отреагировала принятием устойчивых методов для минимизации своего углеродного следа и смягчения любых неблагоприятных воздействий на окружающую среду.

Экологичные варианты смолы

Популярным вариантом является использование экологически чистая смола из возобновляемых источников, таких как биосмолы. Эти смолы обладают сопоставимыми механическими свойствами с традиционными смолами, при этом снижая углеродный след производственного процесса. Например, использование смолы на основе сои или пальмового масла может снизить выбросы парниковых газов до 50% по сравнению со смолами на основе нефти.

Переработка смолы

Еще одна устойчивая практика — переработка смолы из углеродного волокна, который включает в себя восстановление углеродных волокон и смолы из композитных отходов. Эти отходы могут быть повторно использованы и использованы в качестве сырья для новых композитных структур. Этот подход к переработке известен как замкнутый цикл переработки и имеет потенциал для сокращения отходов и обеспечения эффективного использования природных ресурсов.

Усилия производителей по снижению воздействия на окружающую среду

Производители также стремятся уменьшить воздействие на окружающую среду. производство смолы. Один из подходов заключается в оптимизации производственного процесса для минимизации отходов. Например, оптимизируя технику инфузии смолы и процесс отверждения, производители могут сократить количество смолы и энергии, необходимых для производства композитных деталей.

Кроме того, производители сокращают выбросы парниковых газов, связанные с производство смолы используя возобновляемые источники энергии, такие как солнечная энергия или ветряные турбины, для питания своих объектов. Некоторые компании также используют передовые системы мониторинга для отслеживания и анализа выбросов парниковых газов, выявления любых экологических проблем и принятия корректирующих мер для минимизации своего воздействия на окружающую среду.

| Устойчивые методы производства смолы из углеродного волокна | Преимущества |

|---|---|

| Экологичные варианты смолы | -Сокращение выбросов углекислого газа -Сравнимые механические свойства с традиционными смолами -Потенциальная экономия средств |

| Переработка смолы углеродного волокна | -Сокращение отходов -Эффективное использование природных ресурсов -Меньший углеродный след |

| Оптимизация производственных процессов | -Снижение потребления энергии -Сокращение отходов -Потенциальная экономия средств -Улучшение качества продукции |

| Возобновляемые источники энергии | -Сокращение выбросов парниковых газов -Потенциальная экономия средств -Устойчивый источник энергии |

| Современные системы мониторинга | -Выявление экологических проблем -Корректирующие действия, предпринятые для минимизации воздействия на окружающую среду -Улучшение экологических показателей |

Устойчивые практики в производство смолы имеют важное значение для того, чтобы отрасль продолжала расти, минимизируя при этом свое воздействие на окружающую среду. Принимая экологически чистые варианты смолы, переработка смолы, оптимизируя производственные процессы и используя возобновляемые источники энергии, производители могут сократить свой углеродный след и обеспечить устойчивое производство.

Заключение

В заключение, понимание основ смолы имеет решающее значение для любого, кто занимается производством композитных материалов. Уникальные свойства смолы, включая ее исключительную прочность и гибкость, делают ее предпочтительным выбором в различных отраслях, таких как аэрокосмическая промышленность, автомобилестроение и производство спортивного инвентаря.

Понимая процесс производства, области применения и достижения в области технологий смол, вы можете принимать обоснованные решения при выборе правильного типа смолы для ваших нужд. Более того, устойчивые методы и экологически чистые варианты могут помочь снизить воздействие производства смолы на окружающую среду.

Поскольку технологии продолжают стимулировать улучшения в смоле углеродного волокна, мы можем ожидать увидеть еще более значительные достижения в этой области. Эти разработки раздвинут границы производства композитных материалов, улучшая производительность и возможности композитов на основе смолы.

Спасибо, что прочитали наше всеобъемлющее руководство по смоле из углеродного волокна. Надеемся, оно оказалось для вас информативным и полезным в ваших будущих начинаниях. Продолжайте изучать захватывающий мир смолы и будьте в курсе последних тенденций и инноваций в этой увлекательной области.

Часто задаваемые вопросы

Каковы свойства смолы на основе углеродного волокна?

известен своим превосходным соотношением прочности и веса, высокой прочностью на разрыв, низким тепловым расширением, а также устойчивостью к коррозии и химическим веществам.

Каковы области применения смолы на основе углеродного волокна?

Он широко используется в аэрокосмической, автомобильной, спортивной и строительной отраслях промышленности для изготовления деталей самолетов, панелей кузова автомобилей, рам велосипедов и мостовых конструкций.

Как производится смола из углеродного волокна?

Процесс производства смолы включает выбор подходящей смолы, ее соединение с углеродными волокнами и отверждение в контролируемых условиях для образования композитного материала.

Каковы области применения композитов на основе углеродного волокна и смолы?

Композиты на основе смол используются в различных отраслях промышленности для изготовления легких и высокопрочных материалов, таких как крылья самолетов, автомобильные детали, лопасти ветряных турбин и спортивные товары.

Как работает инфузия смолы из углеродного волокна?

Инфузия смолой подразумевает пропитку слоев углеродного волокна смолой путем применения вакуумного давления, что обеспечивает равномерное распределение смолы и устраняет воздушные пустоты в композитном материале.

Что следует учитывать при оценке совместимости смолы с углеродным волокном?

При выборе смолы для применения с углеродным волокном следует учитывать такие факторы, как вязкость смолы, температура отверждения и адгезионные свойства, чтобы обеспечить совместимость и оптимальные эксплуатационные характеристики.

Каковы достижения в технологии производства смол из углеродного волокна?

Достижения в области технологии производства смол включают разработку нанокомпозитных смол, которые улучшают механические и термические свойства композитов, что приводит к улучшению их эксплуатационных характеристик.

Каковы устойчивые методы производства смолы из углеродного волокна?

Устойчивые методы производства смол направлены на использование экологически чистых вариантов смол, внедрение методов переработки отходов и снижение воздействия производственного процесса на окружающую среду.