Насколько тонкими могут быть листы углеродного композита для электроники?

-

Оглавление

«Открытие инноваций: исследование пределов возможностей сверхтонких углеродных композитных листов для электроники».

Введение

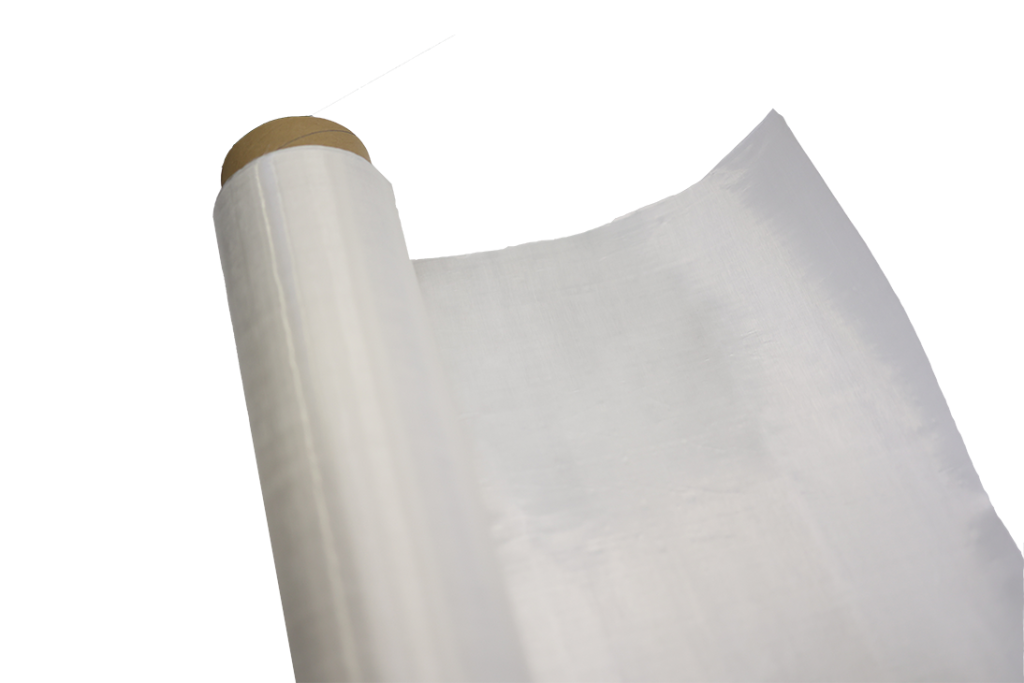

Углеродные композитные листы все чаще используются в электронной промышленности из-за их легкости, высокой прочности и превосходных тепловых и электрических свойств. По мере развития технологий растет спрос на более тонкие материалы, которые могут сохранять производительность, одновременно уменьшая вес и пространство в электронных устройствах. В этом введении рассматриваются потенциальные пределы толщины углеродных композитных листов, рассматриваются факторы, влияющие на их изготовление, производительность и применение в современной электронике. Понимание того, насколько тонкими могут быть изготовлены эти материалы и при этом эффективно функционировать, имеет решающее значение для разработки электронных устройств следующего поколения.

Минимальные стандарты толщины для листов углеродного композита в электронике

В сфере электроники поиск легких и прочных материалов привел к все более широкому использованию листов углеродного композита. Эти материалы, известные своим исключительным соотношением прочности к весу и универсальностью, стали неотъемлемой частью различных приложений, от бытовой электроники до компонентов аэрокосмической отрасли. Однако, поскольку спрос на миниатюризацию электронных устройств продолжает расти, возникает уместный вопрос: насколько тонкими могут быть листы углеродного композита, при этом отвечая необходимым стандартам производительности?

Чтобы ответить на этот вопрос, необходимо рассмотреть минимальные стандарты толщины, которые регулируют использование листов углеродного композита в электронике. На эти стандарты влияют несколько факторов, включая механические свойства, теплопроводность и требования к электроизоляции. Как правило, толщина листов углеродного композита может значительно варьироваться, обычно от нескольких миллиметров до долей миллиметра. Однако конкретное применение часто диктует минимальную толщину, которую можно использовать без ущерба для целостности и функциональности электронного устройства.

Одним из основных соображений при определении минимальной толщины является механическая прочность, необходимая для применения. Например, в структурных компонентах, где критически важны несущие способности, может потребоваться более толстый лист, чтобы гарантировать, что материал может выдерживать напряжение без деформации или разрушения. И наоборот, в приложениях, где композит служит в первую очередь в качестве подложки или изолятора, более тонкие листы могут быть приемлемы. В таких случаях достижения в технологиях производства, такие как прецизионное наслаивание и использование современных смол, позволили производить листы углеродного композита, которые одновременно тонкие и прочные.

Более того, управление температурой является еще одним важным аспектом, который влияет на минимальную толщину листов углеродного композита в электронике. Поскольку устройства становятся более компактными, тепло, выделяемое во время работы, может представлять значительные проблемы. Более тонкие листы могут обеспечивать меньшую тепловую массу, что может быть выгодно в определенных сценариях, но они все равно должны обеспечивать адекватную теплопроводность для эффективного рассеивания тепла. Следовательно, производители часто проводят обширные испытания, чтобы убедиться, что даже при уменьшенной толщине листы углеродного композита могут поддерживать оптимальные тепловые характеристики.

В дополнение к механическим и термическим соображениям, электроизоляционные свойства имеют первостепенное значение при проектировании электронных компонентов. Углеродные композиты могут быть спроектированы так, чтобы демонстрировать различные уровни электропроводности в зависимости от конкретной формулы и используемых методов обработки. Для приложений, требующих высокого сопротивления изоляции, поддержание минимальной толщины имеет важное значение для предотвращения электрического пробоя. Поэтому, хотя более тонкие листы могут быть желательны для снижения веса, они все равно должны соответствовать стандартам электробезопасности для обеспечения надежной работы.

Кроме того, отраслевые стандарты и правила играют важную роль в определении минимальной толщины листов углеродного композита, используемых в электронике. Такие организации, как ASTM International и ISO, предоставляют рекомендации, которые помогают производителям устанавливать эталонные показатели для эксплуатационных характеристик материалов. Эти стандарты часто учитывают конкретное применение и условия окружающей среды, с которыми будут сталкиваться материалы, гарантируя, что безопасность и надежность не будут поставлены под угрозу.

В заключение, хотя листы углеродного композита могут быть изготовлены с очень тонкими спецификациями, минимальная толщина в конечном итоге диктуется сочетанием механической прочности, терморегулирования, требований электроизоляции и соблюдения отраслевых стандартов. Поскольку технологии продолжают развиваться, текущие исследования и разработки, вероятно, приведут к созданию еще более тонких и эффективных углеродных композитных материалов, еще больше раздвигая границы того, что возможно в электронной промышленности.

Влияние толщины на эксплуатационные характеристики и долговечность углеродных композитов

Толщина листов углеродного композита играет решающую роль в определении их производительности и долговечности, особенно в контексте электроники. По мере развития технологий спрос на более легкие и эффективные материалы привел к повышению интереса к углеродным композитам, которые известны своим исключительным соотношением прочности к весу и универсальностью. Однако взаимосвязь между толщиной и механическими свойствами этих материалов является сложной и требует тщательного рассмотрения.

При оценке влияния толщины на производительность важно признать, что более тонкие листы углеродного композита могут обеспечить значительные преимущества с точки зрения снижения веса. Это особенно полезно в электронной промышленности, где минимизация веса может повысить портативность и простоту интеграции в компактные устройства. Например, в таких приложениях, как смартфоны и носимые технологии, более тонкие материалы могут способствовать более изящным конструкциям без ущерба для функциональности. Однако, хотя уменьшение толщины может привести к более легким продуктам, оно также может создать проблемы, связанные с целостностью конструкции и долговечностью.

По мере уменьшения толщины листов углеродного композита их способность выдерживать механические нагрузки может быть поставлена под угрозу. Более тонкие листы могут быть более подвержены изгибу, растрескиванию или расслоению под нагрузкой, что может отрицательно сказаться на долговечности электронных компонентов. Следовательно, производители должны найти баланс между достижением желаемой тонкости и обеспечением того, чтобы материал мог выдерживать эксплуатационные требования, предъявляемые к нему. Этот баланс особенно важен в приложениях с высокой нагрузкой, где риск отказа может иметь значительные последствия для производительности и безопасности устройства.

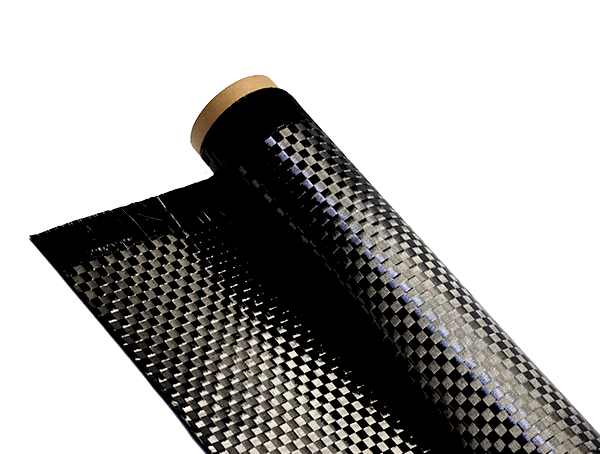

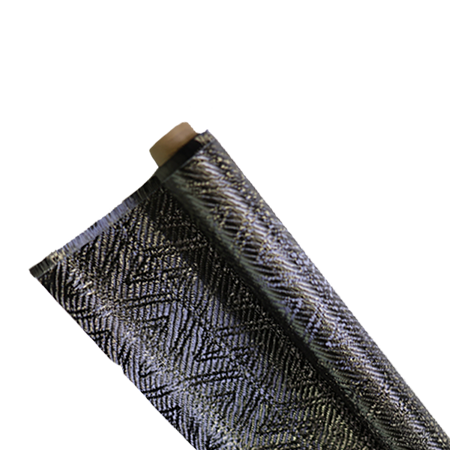

Более того, процесс производства углеродных композитов также влияет на то, как толщина влияет на производительность. Продвинутые технологии, такие как наслоение и плетение, могут улучшить механические свойства более тонких листов, позволяя им сохранять прочность при снижении веса. Например, использование нескольких слоев углеродных волокон, ориентированных в разных направлениях, может улучшить общую прочность композита, даже если отдельные листы тонкие. Это нововведение позволяет инженерам проектировать компоненты, которые не только легкие, но и достаточно прочные, чтобы выдерживать суровые условия повседневного использования.

Помимо механических характеристик, толщина листов углеродного композита может также влиять на тепловые и электрические свойства, которые имеют решающее значение в электронных приложениях. Более тонкие листы могут демонстрировать иные характеристики теплопроводности по сравнению с более толстыми аналогами, что может повлиять на рассеивание тепла в электронных устройствах. Эффективное управление температурой имеет важное значение для поддержания оптимальной производительности и предотвращения перегрева, особенно в приложениях с высокой мощностью. Поэтому понимание того, как толщина влияет на тепловые свойства, имеет жизненно важное значение для инженеров, проектирующих электронные системы.

Кроме того, электропроводность углеродных композитов может меняться в зависимости от толщины, что является важным фактором для приложений, требующих проводящих материалов. Более тонкие листы могут не обеспечивать тот же уровень проводимости, что и более толстые, что может ограничить их использование в определенных электронных приложениях. В результате инженеры должны тщательно оценить конкретные требования своих конструкций, чтобы определить оптимальную толщину, которая сбалансирует производительность, долговечность и электрические свойства.

В заключение следует отметить, что толщина листов углеродного композита существенно влияет на их производительность и долговечность в электронных приложениях. Хотя более тонкие материалы могут давать преимущества с точки зрения веса и гибкости конструкции, они также представляют проблемы, связанные с механической целостностью и тепловым управлением. Поскольку технологии продолжают развиваться, постоянные исследования и разработки будут иметь важное значение для оптимизации свойств углеродных композитов, гарантируя, что они соответствуют высоким требованиям современной электроники, одновременно расширяя границы возможного в материаловедении.

Инновации в производстве сверхтонких углеродных композитов для электронных приложений

Стремительное развитие электронных устройств потребовало разработки материалов, которые не только отвечают требованиям производительности, но и придерживаются все более строгих ограничений по размеру. Среди этих материалов углеродные композиты стали лидерами благодаря своему замечательному соотношению прочности к весу, термической стабильности и электропроводности. Поскольку спрос на миниатюризацию в электронике продолжает расти, инновации в производстве сверхтонких углеродных композитных листов стали центром внимания как для исследователей, так и для производителей.

Недавние достижения в технологиях изготовления позволили производить листы углеродного композита, которые тоньше, чем когда-либо прежде. Традиционные методы производства таких материалов часто приводили к листам толщиной в несколько миллиметров, что создавало проблемы в приложениях, где пространство имеет первостепенное значение. Однако с появлением таких технологий, как химическое осаждение из паровой фазы (CVD) и передовые процессы наслаивания, производители теперь могут создавать листы толщиной всего в несколько микрометров. Это значительное уменьшение толщины не только повышает гибкость и интеграцию этих материалов в компактные электронные устройства, но и улучшает их эксплуатационные характеристики.

Более того, интеграция нанотехнологий в производство углеродных композитов еще больше раздвинула границы того, насколько тонкими могут быть эти листы. Манипулируя структурой в наномасштабе, исследователи смогли улучшить механические свойства углеродных композитов, одновременно уменьшив их толщину. Например, включение углеродных нанотрубок и графена в композитные матрицы привело к получению материалов, которые сохраняют свою структурную целостность даже при уменьшенных размерах. Это нововведение особенно полезно для приложений в гибкой электронике, где способность сгибаться и растягиваться без ущерба для производительности имеет решающее значение.

Помимо механических свойств, электрические характеристики сверхтонких углеродных композитных листов также значительно улучшились. Собственная проводимость углеродных материалов обеспечивает эффективный перенос электронов, что необходимо для высокопроизводительных электронных приложений. Поскольку производители продолжают совершенствовать свои процессы, электрические свойства этих композитов можно адаптировать для удовлетворения конкретных требований, таких как импеданс и емкость, что делает их подходящими для широкого спектра электронных компонентов, включая конденсаторы, датчики и печатные платы.

Кроме того, воздействие на окружающую среду производства сверхтонких углеродных композитных листов стало важным фактором в процессе производства. Инновации в устойчивых практиках, такие как использование биопрекурсоров и методов переработки, изучаются для минимизации отходов и сокращения углеродного следа, связанного с производством. Этот сдвиг в сторону устойчивости не только соответствует глобальным экологическим целям, но и привлекает потребителей, которые все больше осознают экологические последствия своих электронных устройств.

Поскольку область электроники продолжает развиваться, роль сверхтонких углеродных композитных листов готова значительно расшириться. Сочетание их легкости, исключительной прочности и настраиваемых электрических свойств позиционирует их как ключевой материал для устройств следующего поколения. От смартфонов до носимых технологий потенциальные области применения обширны и разнообразны. По мере развития исследований и разработок в этой области, вероятно, мы увидим на рынке еще более тонкие и эффективные углеродные композитные листы, которые еще больше изменят ландшафт электронного производства. В заключение следует отметить, что инновации в производстве сверхтонких углеродных композитов не только подчеркивают универсальность материала, но и подчеркивают его важную роль в формировании будущего электроники.

Вопросы и ответы

1. **Вопрос:** Какова минимальная толщина листов углеродного композита, используемых в электронике?

**Ответ:** Листы углеродного композита могут быть изготовлены толщиной до 0,1 мм (100 микрон) для определенных применений в электронике.

2. **Вопрос:** Существуют ли особые области применения, для которых требуются сверхтонкие листы углеродного композита?

**Ответ:** Да, сверхтонкие листы углеродного композита часто используются в гибкой электронике, легких конструкционных компонентах и современных упаковочных решениях.

3. **Вопрос:** Какие факторы влияют на толщину листов углеродного композита в электронных приложениях?

**Ответ:** Факторы включают требуемую механическую прочность, теплопроводность, электрические свойства и особые требования к применению.