Каковы допуски для обработки пластин из углеродного волокна на станках с ЧПУ?

-

Оглавление

«Точность доведена до совершенства: понимание допусков при обработке пластин из углеродного волокна на станках с ЧПУ».

Введение

Обработка пластин из углеродного волокна на станках с ЧПУ включает точные производственные процессы, которые требуют строгого соблюдения допусков для обеспечения оптимальной производительности и соответствия различным приложениям. Допуски при обработке на станках с ЧПУ относятся к допустимым отклонениям в размерах и отделке поверхности обработанных деталей. Для пластин из углеродного волокна типичные допуски могут варьироваться от ±0,005 дюйма (±0,127 мм) для критических размеров до ±0,010 дюйма (±0,254 мм) для менее критических характеристик. Факторы, влияющие на эти допуски, включают сложность конструкции детали, тип используемого оборудования для обработки с ЧПУ и особые свойства материала из углеродного волокна. Достижение жестких допусков имеет важное значение для применений в аэрокосмической, автомобильной и других высокопроизводительных отраслях промышленности, где точность имеет решающее значение.

Стандарты допусков для обработки пластин из углеродного волокна на станках с ЧПУ

Обработка пластин из углеродного волокна на станках с ЧПУ приобрела значительную популярность в различных отраслях промышленности благодаря уникальным свойствам материала, включая высокое отношение прочности к весу, жесткость и устойчивость к коррозии. Однако достижение точных допусков в процессе обработки имеет решающее значение для обеспечения производительности и надежности конечного продукта. Стандарты допусков для обработки пластин из углеродного волокна на станках с ЧПУ зависят от нескольких факторов, включая конкретное применение, сложность детали и возможности обрабатывающего оборудования.

Для начала важно понимать, что допуски в обработке на станках с ЧПУ относятся к допустимым пределам отклонений в физическом размере. В контексте пластин из углеродного волокна эти допуски могут значительно различаться в зависимости от предполагаемого использования компонента. Например, компоненты, используемые в аэрокосмической промышленности, часто требуют более жестких допусков, как правило, в диапазоне ±0,005 дюйма (±0,127 мм) или даже более жестких из-за критического характера их производительности и требований безопасности. И наоборот, детали, используемые в менее требовательных приложениях, могут допускать более свободные допуски, такие как ±0,010 дюйма (±0,254 мм).

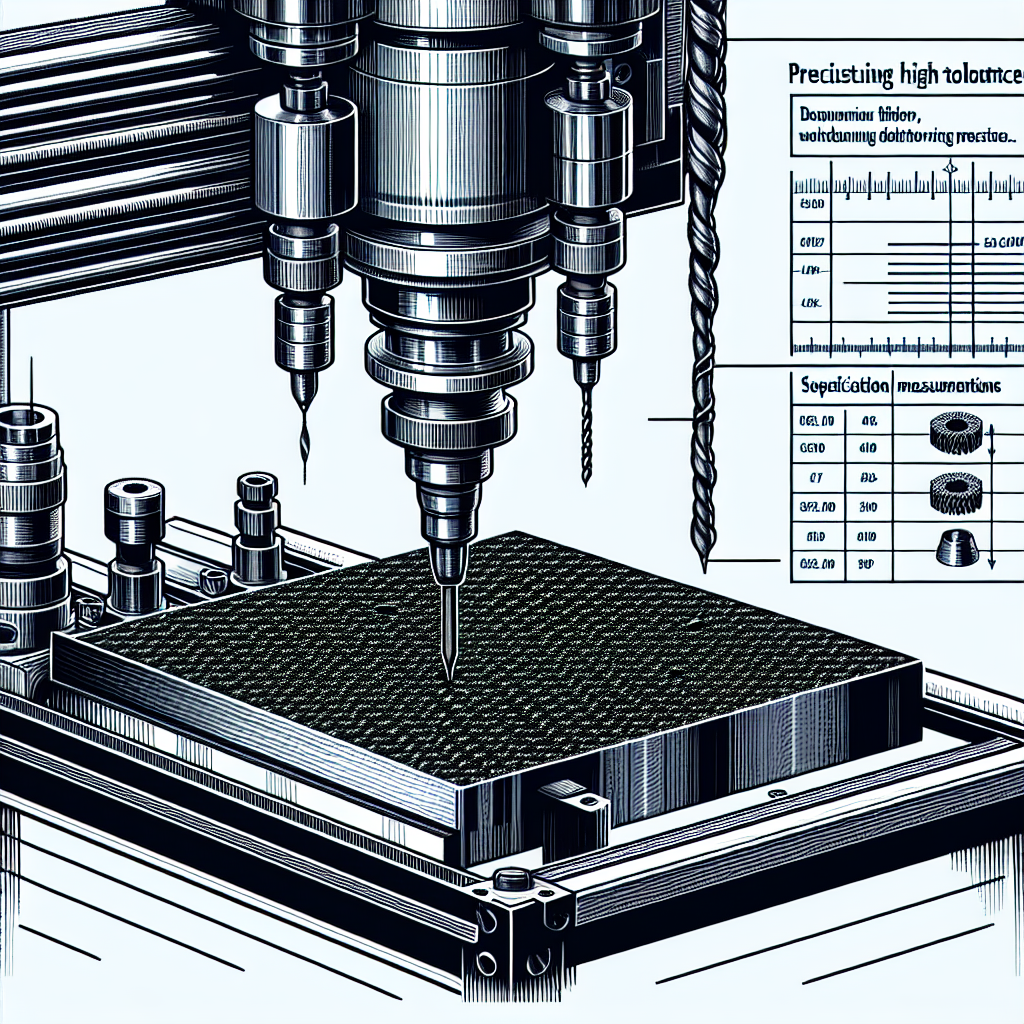

Более того, сам процесс обработки играет важную роль в определении достижимых допусков. Станки с ЧПУ, оснащенные передовыми технологиями, такими как высокоскоростные шпиндели и прецизионная оснастка, могут производить детали с более жесткими допусками. Кроме того, выбор режущих инструментов и параметров обработки, включая скорость подачи и скорость вращения шпинделя, может повлиять на конечные размеры обработанной детали. Поэтому для производителей крайне важно выбирать соответствующие стратегии обработки, которые соответствуют желаемым допускам.

В дополнение к процессу обработки необходимо учитывать характеристики самого углеродного волокна. Пластины из углеродного волокна могут иметь различия в толщине, плотности и ориентации волокон, что может повлиять на результат обработки. Например, различия в толщине могут привести к проблемам в достижении единообразных допусков по всей поверхности пластины. Следовательно, производители часто проводят тщательные проверки и меры контроля качества, чтобы гарантировать, что обработанные детали соответствуют указанным допускам.

Кроме того, важно отметить, что допуски для обработки пластин из углеродного волокна на станках с ЧПУ определяются не только процессом обработки и свойствами материала. Отраслевые стандарты и спецификации клиентов также играют важную роль. Различные организации, такие как Ассоциация аэрокосмической промышленности (AIA) и Международная организация по стандартизации (ISO), предоставляют руководства и стандарты, описывающие приемлемые допуски для различных применений. Соблюдение этих стандартов не только обеспечивает соответствие, но и повышает доверие к производителю.

В заключение следует отметить, что допуски для обработки пластин из углеродного волокна на станках с ЧПУ зависят от множества факторов, включая конкретное применение, возможности обработки, характеристики материалов и отраслевые стандарты. Достижение точных допусков имеет важное значение для обеспечения функциональности и надежности конечного продукта. Поскольку спрос на компоненты из углеродного волокна продолжает расти в различных секторах, производители должны сохранять бдительность в своем стремлении к точности, постоянно адаптируя свои процессы и технологии для удовлетворения меняющихся требований своих клиентов. Поступая так, они могут гарантировать, что поставляют высококачественные компоненты, которые соответствуют или превосходят строгие допуски, требуемые в современной конкурентной среде.

Факторы, влияющие на допуски при обработке углеродного волокна на станках с ЧПУ

Обработка пластин из углеродного волокна на станках с ЧПУ — сложный процесс, требующий глубокого понимания различных факторов, влияющих на допуски. Допуски относятся к допустимым пределам вариации физического размера, и в контексте обработки углеродного волокна они имеют решающее значение для обеспечения соответствия конечного продукта требуемым спецификациям. На эти допуски влияют несколько ключевых факторов, и их понимание необходимо для достижения точности в производстве.

Одним из основных факторов, влияющих на допуски при обработке пластин из углеродного волокна на станках с ЧПУ, являются свойства самого углеродного волокна. Углеродное волокно известно своим высоким отношением прочности к весу и жесткостью, но оно также обладает уникальными характеристиками, такими как анизотропия, то есть его свойства изменяются в зависимости от направления волокон. Это анизотропное поведение может привести к изменениям в результатах обработки, особенно при резке или сверлении. Следовательно, ориентация волокон должна быть тщательно продумана во время проектирования и процессов обработки, чтобы свести к минимуму расхождения и гарантировать, что конечные размеры останутся в приемлемых пределах.

Более того, параметры обработки играют важную роль в определении допусков. Такие факторы, как скорость резания, скорость подачи и выбор инструмента, могут существенно влиять на качество обработанной поверхности и общую точность размеров. Например, использование соответствующей скорости резания может помочь снизить риск расслоения, распространенной проблемы при обработке углеродного волокна. Расслоение происходит, когда слои композитного материала разделяются, что приводит к потере структурной целостности и точности размеров. Поэтому выбор правильных инструментов и оптимизация параметров обработки являются важнейшими шагами в достижении более жестких допусков.

Помимо свойств материала и параметров обработки, на допуски может влиять и сама конструкция процесса обработки с ЧПУ. Сложность обрабатываемой детали, включая такие особенности, как отверстия, канавки и сложные формы, может создавать проблемы, которые влияют на точность. Например, детали с малыми радиусами или острыми углами могут потребовать специализированного инструмента или методов для обеспечения соответствия конечных размеров указанным допускам. Кроме того, использование современных станков с ЧПУ, оснащенных высокоточными возможностями, может значительно повысить способность поддерживать жесткие допуски, поскольку эти станки спроектированы так, чтобы минимизировать ошибки в процессе обработки.

Факторы окружающей среды также играют роль в допусках, достигаемых при обработке пластин из углеродного волокна на станках с ЧПУ. Колебания температуры, уровень влажности и даже чистота среды обработки могут влиять на свойства материала и сам процесс обработки. Например, высокая влажность может привести к поглощению влаги в композитах из углеродного волокна, что может изменить их размеры и повлиять на точность конечного продукта. Поэтому поддержание контролируемой среды во время обработки имеет важное значение для достижения постоянных допусков.

Наконец, нельзя недооценивать опыт и мастерство оператора станка. Опытный оператор, который понимает тонкости обработки углеродного волокна, может принимать обоснованные решения, которые повышают общее качество готового продукта. Его опыт в выборе подходящих инструментов, настройке параметров обработки и устранении потенциальных проблем может существенно повлиять на способность соответствовать заданным допускам.

В заключение следует отметить, что достижение точных допусков при обработке пластин из углеродного волокна на станках с ЧПУ зависит от множества факторов, включая свойства материала, параметры обработки, сложность конструкции, условия окружающей среды и квалификацию оператора. Тщательно учитывая эти элементы, производители могут повысить свою способность производить высококачественные компоненты, которые соответствуют строгим спецификациям, что в конечном итоге приводит к повышению производительности и надежности в различных областях применения.

Лучшие практики для достижения точных допусков в пластинах из углеродного волокна

Достижение точных допусков при обработке пластин из углеродного волокна на станках с ЧПУ имеет важное значение для обеспечения производительности и надежности компонентов, используемых в различных отраслях промышленности, включая аэрокосмическую, автомобильную и производство спортивных товаров. Уникальные свойства углеродного волокна, такие как высокое отношение прочности к весу и жесткость, делают его идеальным материалом для применений, где точность имеет первостепенное значение. Однако процесс обработки представляет собой свой собственный набор проблем, которые необходимо решить для достижения желаемых допусков.

Для начала, понимание свойств материала углеродного волокна имеет решающее значение. Пластины из углеродного волокна состоят из тканых волокон, которые связаны вместе смоляной матрицей. Эта композитная структура может привести к изменениям плотности и жесткости, что может повлиять на процесс обработки. Поэтому важно выбрать подходящий сорт углеродного волокна для конкретного применения, так как разные сорта могут демонстрировать разные уровни обрабатываемости. Выбирая высококачественный материал, производители могут свести к минимуму проблемы, связанные с расслоением и вытягиванием волокон во время обработки.

Более того, выбор режущих инструментов играет важную роль в достижении точных допусков. Инструменты, специально разработанные для обработки композитных материалов, такие как алмазные или твердосплавные биты, могут обеспечить превосходную производительность по сравнению со стандартными металлообрабатывающими инструментами. Эти специализированные инструменты спроектированы для снижения износа и предотвращения истирания волокон, что может нарушить целостность обработанной поверхности. Кроме того, использование правильной геометрии и размера инструмента может повысить эффективность процесса обработки, обеспечивая более чистые разрезы и более жесткие допуски.

В сочетании с выбором инструмента, оптимизация параметров обработки имеет жизненно важное значение для достижения желаемых результатов. Такие факторы, как скорость подачи, скорость шпинделя и глубина резания, должны быть тщательно откалиброваны в соответствии с конкретными характеристиками обрабатываемой пластины из углеродного волокна. Например, более медленная скорость подачи может быть необходима для предотвращения перегрева и обеспечения гладкой отделки, в то время как более высокая скорость шпинделя может помочь достичь более чистых резов. Проводя тщательное тестирование и корректировку, производители могут определить оптимальные параметры, которые обеспечивают наилучший баланс между скоростью и точностью.

Кроме того, использование передовых методов обработки с ЧПУ может значительно повысить точность конечного продукта. Такие методы, как адаптивная обработка, которая регулирует параметры резки в режиме реального времени на основе обратной связи от процесса обработки, могут помочь поддерживать жесткие допуски даже в условиях изменчивости материала. Кроме того, использование многоосевых станков с ЧПУ позволяет обрабатывать более сложные геометрии с большей точностью, снижая необходимость во вторичных операциях, которые могут вносить дополнительные допуски.

Меры контроля качества также имеют важное значение для достижения точных допусков. Внедрение строгих протоколов проверки, таких как использование координатно-измерительных машин (КИМ) или лазерного сканирования, может помочь проверить, что обработанные компоненты соответствуют указанным допускам. Регулярный мониторинг процесса обработки, наряду с поддержанием калибровки оборудования, гарантирует, что любые отклонения будут оперативно устранены, тем самым поддерживая целостность производственного процесса.

В заключение, достижение точных допусков при обработке пластин из углеродного волокна на станках с ЧПУ требует комплексного подхода, который охватывает выбор материала, выбор инструмента, оптимизацию параметров обработки, передовые методы и строгий контроль качества. Придерживаясь этих лучших практик, производители могут гарантировать, что их компоненты из углеродного волокна соответствуют высоким стандартам, требуемым различными отраслями промышленности, что в конечном итоге приводит к повышению производительности и надежности в их применении.

Вопросы и ответы

1. **Каковы типичные допуски для обработки пластин из углеродного волокна на станках с ЧПУ?**

Типичные допуски для обработки пластин из углеродного волокна на станках с ЧПУ составляют от ±0,005 дюйма (±0,127 мм) до ±0,010 дюйма (±0,254 мм) в зависимости от сложности детали и используемого процесса обработки.

2. **Как такие факторы, как размер и геометрия детали, влияют на допуски при обработке углеродного волокна?**

Для более крупных деталей или деталей со сложной геометрией могут потребоваться более мягкие допуски, часто около ±0,010 дюйма (±0,254 мм), в то время как для более мелких и простых деталей можно добиться более жестких допусков — ±0,005 дюйма (±0,127 мм).

3. **Какие соображения следует учитывать при указании допусков для пластин из углеродного волокна?**

Принимаются во внимание предполагаемое применение, метод обработки, тип материала из углеродного волокна и вероятность теплового расширения или сжатия во время обработки.