Как склеить арамидное углеродное волокно с эпоксидными смолами?

-

Оглавление

«Прочность и точность: совершенствование соединения арамидного углеродного волокна с эпоксидными смолами».

Введение

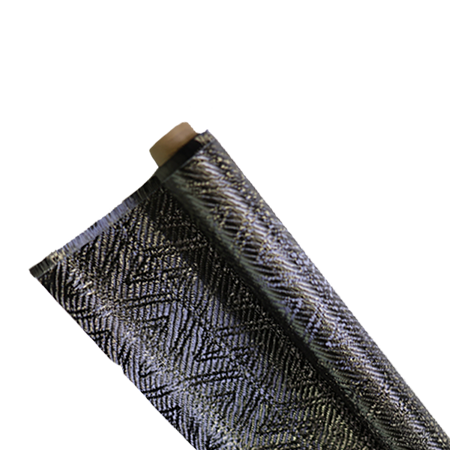

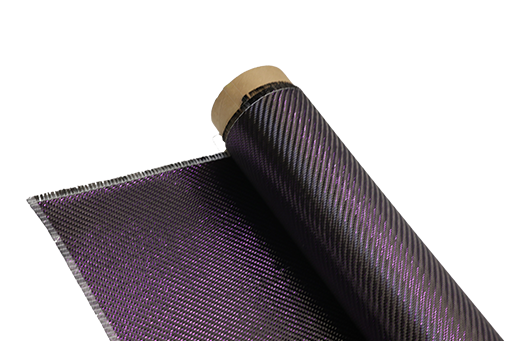

Склеивание арамидного углеродного волокна с эпоксидными смолами требует тщательной подготовки и выполнения, чтобы обеспечить прочное и долговечное соединение. Арамидные волокна, известные своей высокой прочностью и устойчивостью к нагреванию, в сочетании с углеродными волокнами, которые обеспечивают превосходную жесткость и легкость, создают композитный материал с исключительными эксплуатационными характеристиками. Для достижения успешного склеивания важно выбрать подходящую эпоксидную смолу, совместимую с обоими типами волокон, подготовить поверхности, очистив и придав им шероховатость для улучшения адгезии, и следовать надлежащим методам смешивания и нанесения. В этом введении излагаются ключевые этапы и соображения для эффективного склеивания арамидного углеродного волокна с эпоксидными смолами, обеспечивая оптимальные результаты в различных областях применения.

Методы подготовки поверхности для склеивания арамидных углеродных волокон

Когда дело доходит до склеивания арамидного углеродного волокна с эпоксидными смолами, важность подготовки поверхности невозможно переоценить. Правильная подготовка поверхности имеет решающее значение для достижения прочного и долговечного соединения, поскольку она напрямую влияет на адгезионные свойства эпоксидной смолы к поверхности волокна. Для начала, первый шаг в подготовке поверхности включает очистку арамидного углеродного волокна. Этот процесс обычно подразумевает удаление любых загрязнений, таких как пыль, масла или остатки, которые могли скопиться на поверхности. Чистая поверхность имеет важное значение, так как даже малейшее загрязнение может поставить под угрозу прочность соединения. Обычные чистящие средства включают изопропиловый спирт или ацетон, которые эффективно растворяют масла и другие загрязнения, не повреждая волокно.

После очистки поверхности следующим шагом является механическая подготовка арамидного углеродного волокна. Этого можно добиться различными методами, включая шлифовку или абразивную обработку. Шлифовка поверхности создает микрошероховатость, которая увеличивает площадь поверхности, доступную для склеивания, и усиливает механическое сцепление между эпоксидной смолой и волокном. Важно использовать мелкозернистую наждачную бумагу, чтобы не повредить волокна, при этом достигая достаточной шероховатости. После шлифовки желательно снова очистить поверхность, чтобы удалить пыль, образовавшуюся в процессе абразивной обработки. Это гарантирует, что поверхность останется свободной от загрязнений, которые могут помешать адгезии.

Помимо очистки и шлифовки, еще одним эффективным методом повышения прочности сцепления является использование грунтовки, специально разработанной для арамидного углеродного волокна. Грунтовки могут улучшить смачиваемость поверхности, позволяя эпоксидной смоле распределяться более равномерно и проникать в микрошероховатости, созданные во время шлифовки. Нанесение грунтовки также может помочь химически сцепиться с волокном, еще больше усиливая общую адгезию. Важно следовать инструкциям производителя относительно нанесения грунтовки, включая время и условия отверждения, чтобы обеспечить оптимальные результаты.

Кроме того, условия окружающей среды играют важную роль в процессе склеивания. Температура и влажность могут влиять на отверждение эпоксидных смол, и крайне важно выполнять операции по склеиванию в контролируемой среде. В идеале температура должна поддерживаться в диапазоне, указанном производителем эпоксидной смолы, поскольку экстремальные температуры могут привести к неправильному отверждению и снижению прочности склеивания. Аналогично, высокий уровень влажности может привести к попаданию влаги в зону склеивания, что может помешать процессу отверждения и ослабить склеивание.

После подготовки поверхности и обеспечения оптимальных условий окружающей среды можно начинать нанесение эпоксидной смолы. Крайне важно смешивать смолу и отвердитель в соответствии с указаниями производителя, так как неправильные пропорции смешивания могут привести к неполному отверждению и нарушению целостности связи. После смешивания эпоксидную смолу следует немедленно нанести на подготовленную поверхность, обеспечив равномерное покрытие и достаточное проникновение в микрошероховатости.

В заключение, эффективные методы подготовки поверхности имеют основополагающее значение для достижения прочной связи между арамидным углеродным волокном и эпоксидными смолами. Тщательно очищая, шлифуя и, возможно, грунтуя поверхность, можно значительно улучшить адгезионные свойства эпоксидной смолы. Кроме того, поддержание соответствующих условий окружающей среды во время процесса склеивания дополнительно обеспечивает целостность и долговечность связи. Следуя этим рекомендациям, можно достичь оптимальных результатов при склеивании арамидного углеродного волокна с эпоксидными смолами, что приведет к улучшению эксплуатационных характеристик в различных областях применения.

Выбор правильной эпоксидной смолы для арамидного углеродного волокна

Когда дело доходит до склеивания арамидного углеродного волокна с эпоксидными смолами, выбор подходящей эпоксидной смолы имеет решающее значение для достижения оптимальной производительности и долговечности. Уникальные свойства арамидного углеродного волокна, известного своим высоким отношением прочности к весу и превосходной устойчивостью к теплу и химикатам, требуют тщательного рассмотрения характеристик смолы. Для начала важно понять конкретные требования к применению, поскольку различные проекты могут требовать различных уровней гибкости, прочности и устойчивости к воздействию окружающей среды.

Одним из основных факторов, которые следует учитывать при выборе эпоксидной смолы, являются ее адгезионные свойства. Поскольку арамидное углеродное волокно имеет гладкую поверхность, для некоторых клеев может быть сложно сформировать прочную связь. Поэтому выбор эпоксидной смолы, специально разработанной для склеивания с низкоэнергетическими поверхностями, имеет решающее значение. Эти специализированные смолы часто содержат добавки, которые повышают их способность склеиваться со сложными основаниями, обеспечивая прочную связь, способную выдерживать механические нагрузки.

Помимо адгезии, вязкость эпоксидной смолы играет важную роль в процессе склеивания. Смола с более низкой вязкостью может проникать в волокна арамидного углеродного материала более эффективно, обеспечивая лучшее смачивание и, следовательно, более прочную связь. И наоборот, смола с высокой вязкостью может недостаточно пропитать волокна, что приведет к появлению слабых мест в связи. Поэтому рекомендуется выбирать смолу, которая обеспечивает баланс между обрабатываемостью и производительностью, гарантируя, что ее можно будет легко наносить, при этом обеспечивая необходимую прочность.

Более того, время отверждения эпоксидной смолы является еще одним критическим фактором. Некоторые приложения могут потребовать быстрого отверждения для ускорения производственных циклов, в то время как другие могут выиграть от более длительного рабочего времени, что позволяет вносить коррективы в процессе склеивания. Важно оценить конкретные потребности проекта и выбрать смолу, которая соответствует этим требованиям. Кроме того, температура, при которой отверждается эпоксидная смола, может повлиять на конечные свойства склеивания. Смолы, которые отверждаются при комнатной температуре, могут быть пригодны для многих приложений, но в средах, где ожидаются повышенные температуры, следует рассмотреть смолы с высокотемпературным отверждением, чтобы обеспечить целостность склеивания.

Кроме того, химическая стойкость эпоксидной смолы имеет первостепенное значение, особенно в приложениях, подверженных воздействию суровых условий. Выбор смолы, которая может выдерживать воздействие растворителей, масел и других химикатов, увеличит долговечность соединения и общую производительность композитного материала. Рекомендуется ознакомиться с техническими паспортами и рекомендациями производителя, чтобы убедиться, что выбранная эпоксидная смола соответствует необходимым критериям химической стойкости.

Наконец, важно учитывать совместимость эпоксидной смолы с любыми дополнительными материалами, которые могут использоваться вместе с арамидным углеродным волокном. Например, если необходимо добавить наполнители или армирующие элементы, обеспечение эффективной связи эпоксидной смолы с этими материалами имеет важное значение для сохранения целостности композитной структуры. Принимая во внимание эти различные факторы — адгезионные свойства, вязкость, время отверждения, химическую стойкость и совместимость — можно принять обоснованное решение при выборе правильной эпоксидной смолы для склеивания арамидного углеродного волокна. В конечном итоге правильный выбор не только улучшит эксплуатационные характеристики композита, но и будет способствовать успеху всего проекта.

Пошаговое руководство по склеиванию арамидного углеродного волокна с эпоксидными смолами

Склеивание арамидного углеродного волокна с эпоксидными смолами — это процесс, требующий пристального внимания к деталям и глубокого понимания используемых материалов. Для достижения прочного и долговечного соединения важно следовать системному подходу. Первым шагом в этом процессе является подготовка поверхностей, которые будут склеиваться. Это включает в себя очистку арамидного углеродного волокна и поверхностей эпоксидной смолы для удаления любых загрязнений, таких как пыль, жир или масла. Чистая поверхность имеет решающее значение, так как любой посторонний материал может нарушить целостность соединения. Использование изопропилового спирта или аналогичного растворителя может эффективно удалить эти загрязнения, гарантируя, что поверхности готовы к склеиванию.

После того, как поверхности будут очищены, следующим шагом будет придание им шероховатости для улучшения адгезии. Это можно сделать, слегка отшлифовав поверхности мелкозернистой наждачной бумагой. Создавая текстурированную поверхность, улучшается механическое сцепление между арамидным углеродным волокном и эпоксидной смолой, что приводит к более прочному соединению. После шлифования важно удалить всю пыль, образовавшуюся в ходе этого процесса, что можно сделать с помощью чистой ткани или сжатого воздуха. Этот шаг жизненно важен, так как любая остаточная пыль может помешать процессу склеивания.

После подготовки поверхности наступает следующий этап — смешивание эпоксидной смолы. Важно следовать инструкциям производителя относительно соотношения смешивания смолы и отвердителя, так как это может существенно повлиять на процесс отверждения и конечную прочность склеивания. Обычно эпоксидные смолы требуют точного соотношения, и использование цифровых весов может помочь обеспечить точность. После смешивания компонентов желательно использовать эпоксидную смолу в течение указанного срока годности, так как смесь начнет отверждаться и станет непригодной для работы по истечении определенного периода времени.

После подготовки эпоксидной смолы начинается процесс нанесения. Используя кисть или шпатель, нанесите равномерный слой смешанной эпоксидной смолы на одну из подготовленных поверхностей. Крайне важно обеспечить равномерное распределение эпоксидной смолы, чтобы избежать слабых мест в соединении. Затем осторожно выровняйте арамидное углеродное волокно с поверхностью, покрытой эпоксидной смолой. Важно применять легкое давление, чтобы обеспечить надлежащий контакт между двумя материалами, что облегчит процесс склеивания.

После того, как компоненты выровнены и прижаты друг к другу, важно надежно закрепить их. Зажим не только удерживает материалы на месте, но и помогает равномерно распределить давление по области соединения. Этот шаг имеет решающее значение, так как он предотвращает любые движения, которые могут ослабить соединение в процессе отверждения. В зависимости от конкретной используемой эпоксидной смолы время отверждения может варьироваться, поэтому рекомендуется обратиться к рекомендациям производителя. В течение этого времени важно поддерживать стабильную среду, свободную от вибраций или помех, которые могут повлиять на соединение.

После полного затвердевания эпоксидной смолы последним шагом является проверка соединения на наличие дефектов. Тщательный осмотр поможет выявить любые области, которые могут потребовать дополнительного внимания или усиления. При необходимости можно нанести дополнительные слои эпоксидной смолы для дальнейшего повышения прочности соединения. Тщательно выполняя эти шаги, можно добиться прочного соединения между арамидным углеродным волокном и эпоксидными смолами, гарантируя долговечность и производительность конечного продукта. Этот методический подход не только максимизирует эффективность процесса склеивания, но и способствует общему успеху проектов с использованием этих передовых материалов.

Вопросы и ответы

1. **Вопрос:** Какая подготовка поверхности необходима для склеивания арамидного углеродного волокна с эпоксидными смолами?

**Ответ:** Поверхности следует тщательно очистить, чтобы удалить все загрязнения, затем слегка отшлифовать, чтобы создать шероховатую текстуру для лучшей адгезии, и, наконец, протереть растворителем, например изопропиловым спиртом, чтобы убедиться, что на них нет пыли и масел.

2. **Вопрос:** Какой тип эпоксидной смолы лучше всего подходит для склеивания арамидного углеродного волокна?

**Ответ:** Идеальным вариантом является высокоэффективная эпоксидная смола, специально разработанная для композитных материалов, поскольку она обеспечивает прочную адгезию, гибкость и устойчивость к факторам окружающей среды.

3. **Вопрос:** Как следует наносить эпоксидную смолу для оптимального склеивания?

**Ответ:** Эпоксидную смолу следует смешивать в соответствии с инструкциями производителя и равномерно наносить на обе поверхности с помощью кисти или шпателя, обеспечивая полное покрытие, прежде чем прижимать поверхности друг к другу и давая ей затвердеть в соответствии с рекомендуемыми временем и условиями.