Как предотвратить окисление компонентов из углерод-углеродного волокна?

-

Оглавление

«Защитите свою силу: эффективные стратегии предотвращения окисления в компонентах из углерод-углеродного волокна».

Введение

Окисление в компонентах из углерод-углеродного волокна может значительно ухудшить их структурную целостность и производительность, особенно в условиях высоких температур. Для предотвращения окисления необходимо реализовать эффективные стратегии, которые защищают эти материалы от воздействия кислорода и влаги. В этом введении излагаются основные методы смягчения окисления, включая использование защитных покрытий, оптимизацию методов обработки и использование инертной атмосферы во время производства и хранения. Понимая и применяя эти профилактические меры, производители могут повысить прочность и долговечность компонентов из углерод-углеродного волокна в сложных условиях.

Правильные методы хранения компонентов из углерод-углеродного волокна

Правильные методы хранения компонентов из углерод-углеродного волокна имеют важное значение для предотвращения окисления, которое может существенно ухудшить целостность и производительность этих современных материалов. Углерод-углеродные композиты, известные своим исключительным соотношением прочности к весу и термической стабильностью, широко используются в аэрокосмической, автомобильной и промышленной отраслях. Однако их подверженность окислению, особенно при повышенных температурах, требует тщательного рассмотрения условий хранения для сохранения их свойств с течением времени.

Для начала, крайне важно хранить компоненты из углерод-углеродного волокна в контролируемой среде. В идеале место хранения должно быть прохладным, сухим и хорошо проветриваемым. Высокий уровень влажности может ускорить процессы окисления, поэтому рекомендуется поддерживать относительную влажность ниже 50%. Кроме того, следует свести к минимуму колебания температуры, поскольку экстремальная жара может усилить окисление углеродной матрицы. Поэтому хранилище с контролируемым климатом часто является лучшим выбором для сохранения этих материалов.

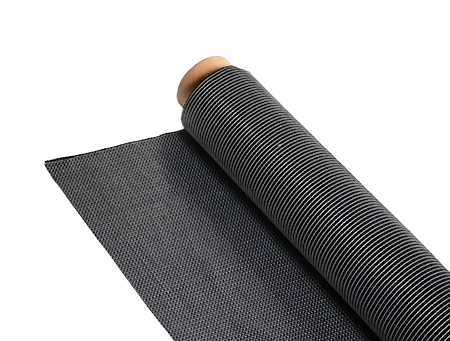

Более того, использование защитных покрытий может еще больше увеличить долговечность компонентов из углеродного волокна. Упаковка этих компонентов во влагостойкие материалы, такие как полиэтилен или специальные вакуумные пакеты, может защитить их от загрязняющих веществ окружающей среды и влаги. Этот защитный слой не только предотвращает прямое воздействие влажности, но и снижает риск физического повреждения во время обработки и хранения. Также полезно убедиться, что контейнеры для хранения чистые и не содержат никаких веществ, которые могут вступить в реакцию с углеродными волокнами.

Помимо контроля окружающей среды и защитных покрытий, важно учитывать расположение компонентов из углеродного волокна во время хранения. Компоненты следует хранить таким образом, чтобы предотвратить физическое напряжение или деформацию. Использование стеллажей или полок, специально разработанных для этих материалов, может помочь сохранить их форму и предотвратить любые потенциальные повреждения. Кроме того, компоненты следует хранить вдали от прямых солнечных лучей, поскольку ультрафиолетовое излучение может разрушить матрицу смолы и способствовать окислению.

Другим важным аспектом правильного хранения является регулярный осмотр компонентов из углеродного волокна. Периодические проверки могут помочь выявить любые признаки окисления или деградации на ранней стадии, что позволит своевременно вмешаться. Во время этих проверок важно искать обесцвечивание, поверхностные трещины или любые другие аномалии, которые могут указывать на ухудшение качества материала. Если обнаружены какие-либо проблемы, может потребоваться предпринять корректирующие действия, такие как восстановление или замена затронутых компонентов.

Кроме того, желательно поддерживать систему управления запасами, которая отслеживает возраст и состояние компонентов из углеродного волокна. Эта система может помочь гарантировать, что старые компоненты будут использоваться в первую очередь, тем самым минимизируя риск длительного хранения, которое может привести к окислению. Внедряя подход «первым пришел, первым ушел» (FIFO), организации могут эффективно управлять своими запасами и снижать вероятность проблем, связанных с окислением.

В заключение, предотвращение окисления в компонентах из углерод-углеродного волокна с помощью правильных методов хранения имеет жизненно важное значение для поддержания их производительности и долговечности. Контролируя условия окружающей среды, используя защитные покрытия, продуманно размещая компоненты, проводя регулярные проверки и эффективно управляя запасами, организации могут значительно снизить риски, связанные с окислением. Эти упреждающие меры не только повышают долговечность компонентов из углерод-углеродного волокна, но и способствуют общей эффективности и надежности приложений, в которых они используются.

Нанесение защитных покрытий для предотвращения окисления

Применение защитных покрытий является важнейшей стратегией предотвращения окисления в компонентах из углерод-углеродного волокна, которые все чаще используются в различных высокопроизводительных приложениях, включая аэрокосмическую, автомобильную и промышленную отрасли. Эти компоненты, известные своим исключительным соотношением прочности к весу и термической стабильностью, тем не менее подвержены окислительной деградации при воздействии высоких температур и реактивных сред. Поэтому внедрение эффективных защитных покрытий имеет важное значение для повышения их долговечности и производительности.

Для начала, выбор подходящего материала покрытия имеет первостепенное значение. Могут использоваться различные типы покрытий, включая керамические, металлические и полимерные варианты. Керамические покрытия, например, особенно выгодны из-за их высокой термостойкости и низкой реакционной способности. Эти покрытия образуют прочный барьер, который не только защищает лежащее под ними углерод-углеродное волокно от окислителей, но и повышает термическую стабильность. Аналогичным образом, металлические покрытия, такие как алюминий или никель, могут обеспечить защитный слой, отражающий тепло и минимизирующий окисление. Выбор материала покрытия должен определяться конкретной рабочей средой углерод-углеродных компонентов, а также желаемыми эксплуатационными характеристиками.

После выбора подходящего материала покрытия процесс нанесения должен быть выполнен с точностью, чтобы обеспечить оптимальную адгезию и эффективность. Для нанесения этих покрытий обычно используются такие методы, как термическое напыление, химическое осаждение из паровой фазы и гальванопокрытие. Каждый метод имеет свои преимущества и ограничения, и выбор метода часто зависит от сложности геометрии компонента и требуемой толщины покрытия. Например, термическое напыление может эффективно покрывать сложные формы, в то время как химическое осаждение из паровой фазы обеспечивает превосходную однородность и адгезию. Независимо от выбранного метода, крайне важно должным образом подготовить поверхность компонентов из углерод-углеродного волокна. Эта подготовка может включать очистку, придание шероховатости или даже предварительную обработку поверхности для улучшения связи между покрытием и подложкой.

Помимо выбора материала покрытия и метода нанесения, толщина защитного слоя играет важную роль в предотвращении окисления. Более толстое покрытие может обеспечить лучшую защиту; однако оно также может добавить вес и потенциально изменить механические свойства компонента из углерод-углеродного волокна. Поэтому необходимо найти баланс между адекватной защитой и сохранением желаемых эксплуатационных характеристик. Важно провести тщательное тестирование, чтобы определить оптимальную толщину покрытия, которая обеспечивает достаточную стойкость к окислению без ущерба для целостности компонента.

Более того, на эффективность защитных покрытий могут влиять такие факторы окружающей среды, как температура, влажность и воздействие коррозионных агентов. Следовательно, регулярный мониторинг и обслуживание покрытых компонентов необходимы для обеспечения их постоянной эффективности. Это может включать периодические проверки для выявления любых признаков износа или деградации покрытия, что позволяет своевременно наносить его повторно или ремонтировать по мере необходимости. Внедряя стратегию проактивного обслуживания, можно значительно увеличить долговечность компонентов из углерод-углеродного волокна.

В заключение, нанесение защитных покрытий является жизненно важным подходом к предотвращению окисления в компонентах из углерод-углеродного волокна. Тщательно выбирая подходящий материал покрытия, используя эффективные методы нанесения и поддерживая целостность защитного слоя, производители могут значительно продлить срок службы и производительность этих передовых материалов. Поскольку отрасли продолжают требовать от своих компонентов более высокой производительности и долговечности, важность эффективных стратегий предотвращения окисления будет только расти, подчеркивая необходимость постоянных исследований и разработок в этой области.

Регулярное техническое обслуживание и осмотр для долговечности

Предотвращение окисления в компонентах из углерод-углеродного волокна имеет решающее значение для обеспечения их долговечности и производительности, особенно в высоконагруженных приложениях, таких как аэрокосмическая и автомобильная промышленность. Регулярные процедуры технического обслуживания и осмотра играют важную роль в защите этих материалов от пагубного воздействия окисления. Внедряя систематический подход к техническому обслуживанию, можно значительно продлить срок службы компонентов из углерод-углеродного волокна и сохранить их структурную целостность.

Для начала, регулярные проверки необходимы для выявления ранних признаков окисления. Эти проверки должны проводиться с заранее определенными интервалами в зависимости от рабочей среды и конкретного применения компонентов. Во время этих проверок технические специалисты должны искать визуальные индикаторы окисления, такие как изменение цвета или деградация поверхности. Кроме того, использование методов неразрушающего контроля, таких как ультразвуковые или термографические методы, может обеспечить более глубокое понимание состояния материала без ущерба для его целостности. Обнаруживая потенциальные проблемы на ранней стадии, можно предпринять корректирующие действия до того, как они перерастут в более серьезные проблемы.

Более того, методы очистки являются неотъемлемой частью обслуживания компонентов из углеродного волокна. Загрязнения, такие как пыль, грязь и химические остатки, могут ускорить процесс окисления. Поэтому рекомендуется установить регулярный график очистки, в котором используются соответствующие чистящие средства и методы. Например, использование мягких щеток или тканей вместе с мягкими растворителями может эффективно удалять поверхностные загрязнения, не повреждая структуру волокна. Крайне важно избегать абразивных материалов, которые могут поцарапать или испортить отделку поверхности, так как это может создать места для начала окисления.

Помимо очистки, нанесение защитных покрытий может служить барьером против окисления. Эти покрытия, специально разработанные для материалов из углеродного волокна, могут обеспечить дополнительный уровень защиты от факторов окружающей среды, способствующих окислению. При выборе покрытия важно учитывать такие факторы, как термостойкость, адгезионные свойства и совместимость с основным материалом. Регулярное повторное нанесение этих покрытий в рамках процедуры технического обслуживания может помочь гарантировать, что защитный барьер останется эффективным с течением времени.

Кроме того, контроль окружающей среды является важным фактором предотвращения окисления. Компоненты из углерод-углеродного волокна должны храниться и эксплуатироваться в средах, которые минимизируют воздействие влаги, экстремальных температур и едких химикатов. Реализация мер по контролю климата в складских помещениях может помочь поддерживать оптимальные условия, тем самым снижая риск окисления. Кроме того, когда компоненты находятся в эксплуатации, мониторинг условий окружающей среды может предоставить ценные данные, которые информируют о графиках и методах технического обслуживания.

Другим важным аспектом обслуживания является документирование мероприятий по осмотру и обслуживанию. Ведение подробных записей позволяет отслеживать производительность и состояние компонентов из углерод-углеродного волокна с течением времени. Эта документация может помочь выявить закономерности или повторяющиеся проблемы, что позволяет принимать более обоснованные решения относительно стратегий обслуживания. Кроме того, она может служить ценным ресурсом для будущих проверок, гарантируя, что ни один критический аспект не будет упущен.

В заключение, регулярные процедуры технического обслуживания и осмотра имеют первостепенное значение для предотвращения окисления компонентов из углеродного волокна. Проводя плановые проверки, внедряя эффективные протоколы очистки, нанося защитные покрытия, контролируя факторы окружающей среды и ведя тщательную документацию, можно значительно повысить долговечность и производительность этих современных материалов. В конечном счете, проактивный подход к обслуживанию не только защищает целостность компонентов из углеродного волокна, но и способствует общей эффективности и надежности систем, в которых они используются.

Вопросы и ответы

1. **Какие материалы можно использовать для защиты компонентов из углерод-углеродного волокна от окисления?**

Для создания защитного барьера от окисления на компоненты из углерод-углеродного волокна можно наносить покрытия, такие как карбид кремния (SiC) или нитрид бора (BN).

2. **Как использование инертной атмосферы помогает предотвратить окисление?**

Хранение или обработка компонентов из углерод-углеродного волокна в инертной атмосфере, такой как аргон или азот, сводит к минимуму воздействие кислорода, тем самым снижая риск окисления.

3. **Какую роль играет температура в окислении компонентов углерод-углеродного волокна?**

Снижение рабочей температуры компонентов из углерод-углеродного волокна может значительно уменьшить скорость окисления, поскольку более высокие температуры ускоряют процесс окисления.