Руководство по 3D-печати углеродным волокном: сравнение с традиционными материалами и методами

-

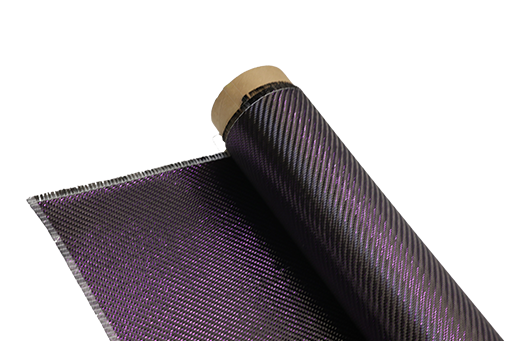

Ваш эксперт по композитам Материалы и изделия из углеродного волокна

Ваш эксперт по композитам Материалы и изделия из углеродного волокна -

-1.png?width=686&height=617) Ваш эксперт по композитам Материалы и изделия из арамидного волокна

Ваш эксперт по композитам Материалы и изделия из арамидного волокна -

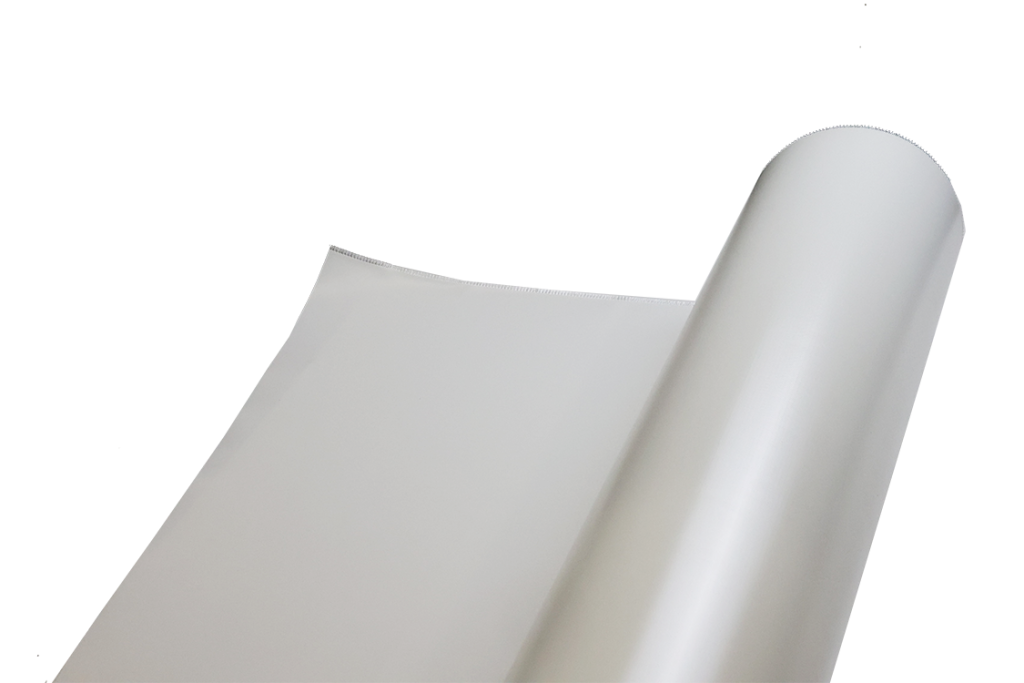

Ваш эксперт по композитам Материалы и изделия из СВМПЭ

Ваш эксперт по композитам Материалы и изделия из СВМПЭ -

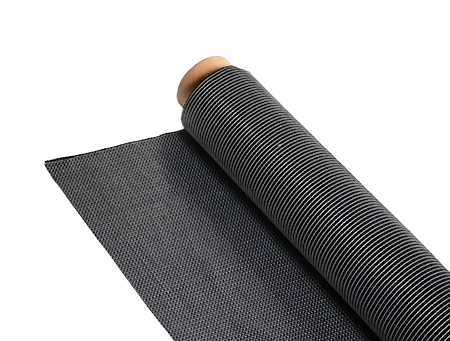

Ваш эксперт по композитам Стекловолоконные материалы и изделия

Ваш эксперт по композитам Стекловолоконные материалы и изделия -

Ваш эксперт по композитамМатериалы и продукты PBO

Ваш эксперт по композитамМатериалы и продукты PBO -

Ваш эксперт по композитам Базальтовые материалы и изделия

Ваш эксперт по композитам Базальтовые материалы и изделия

Композиты из углеродного волокна характеризуются высокой жесткостью, прочностью, легкостью, высокой химической стойкостью и устойчивостью к высоким температурам, что делает их популярными в аэрокосмической, строительной, военной, гоночной и спортивной промышленности, такой как гоночные автомобили, рамы дронов, велосипеды и теннисные ракетки.

На рынке множество профессиональных 3D-принтеров используют полимерные материалы и разнообразные композитные материалы. Объединяя превосходные характеристики композитов на основе углеродного волокна с гибкостью технологии 3D-печати, они могут создавать легкие, высокопрочные, персонализированные и сложные детали с широким спектром перспектив применения.

Поэтому многие задаются вопросом: как печатать углеродное волокно на 3D-принтере?

В настоящее время существует два способа изготовления деталей из углеродного волокна:

1. 3D-печать форм для использования в традиционных методах производства

2. Прямая 3D-печать композитов из углеродного волокна

Сочетание технологии 3D-печати с традиционными методами производства деталей из углеродного волокна

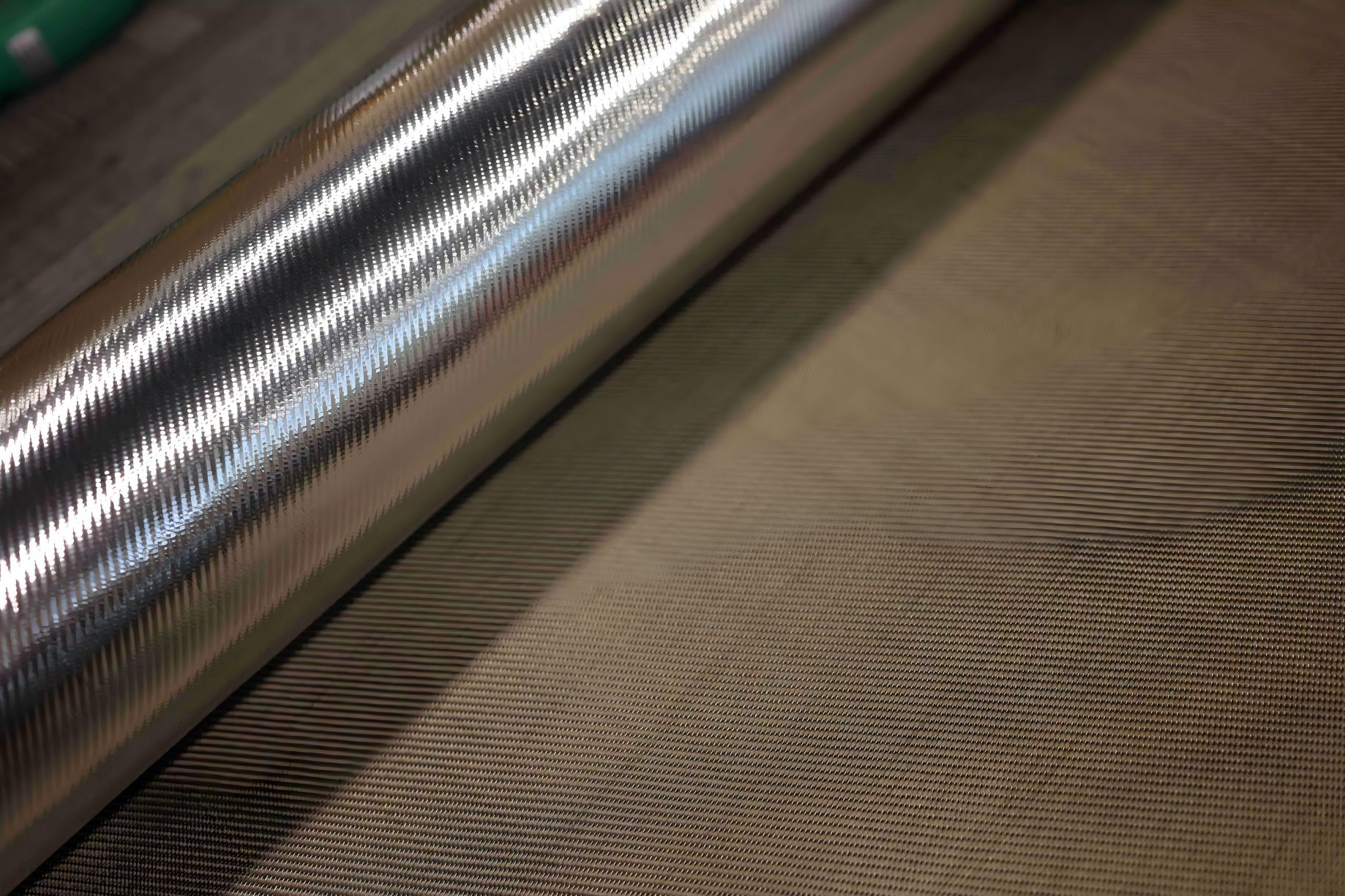

Углеродное волокно - это композитный материал который традиционно изготавливается путем переплетения длинных пучков углеродных волокон и фиксации их полимерными связями. Эти жгуты волокон могут быть сплетены с необходимой точностью для обеспечения прочности в одном направлении или для придания конечному материалу сбалансированных механических свойств во всех направлениях, после чего готовое изделие обычно изготавливается одним из трех основных процессов: мокрая выкладка, ламинирование препрегом или литье под давлением смолы (RTM).

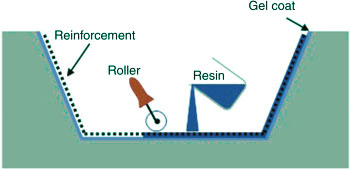

Мокрое выравнивание

Мокрое наложение — это процесс производства композитных материалов, который включает замачивание ткани из углеродного волокна или другого армирования в смоле, а затем наложение ее на форму слой за слоем. Каждый слой тщательно уплотняется, чтобы удалить пузырьки воздуха и обеспечить полное проникновение смолы в волокна. После завершения слоев их обычно необходимо отверждать в вакуумном мешке, чтобы гарантировать, что материал будет плотным и прочным. Этот процесс подходит для новичков, и большинство операций обычно можно выполнить вручную. Недостатком является то, что он менее точен, чем другие методы.

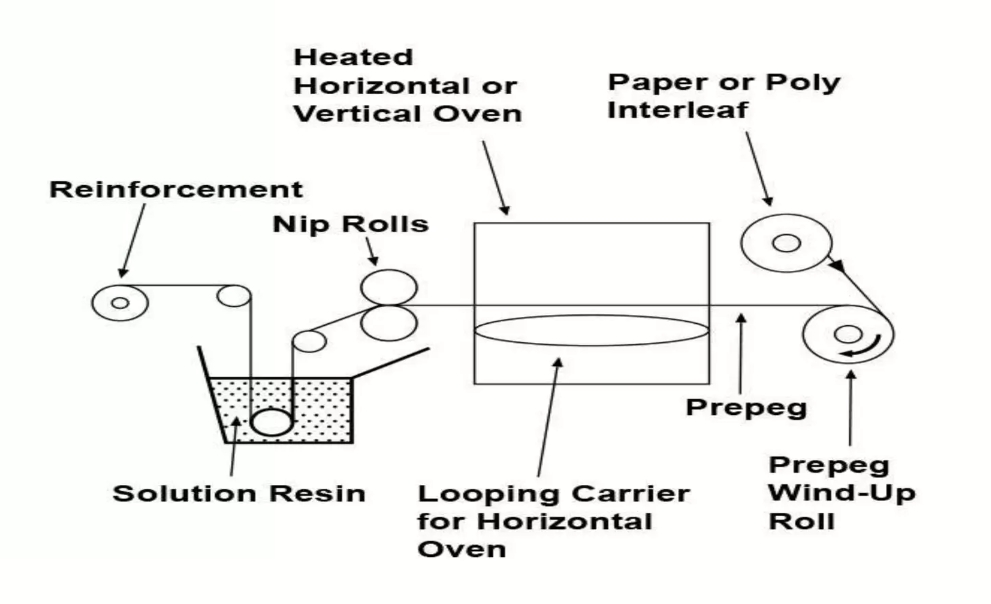

Препреговое ламинирование

В этом процессе используются углеродные волокна, которые были предварительно пропитаны смолой и полуотверждены в листы. В процессе ламинирования препрег разрезается и укладывается в форму слой за слоем, причем каждый слой выравнивается в желаемой ориентации волокон, чтобы гарантировать, что прочностные характеристики конечной детали соответствуют требованиям проекта. После укладки препрег прессуется, как правило, в вакуумном мешке, и отверждается при контролируемых высоких температурах, гарантируя равномерное распределение смолы и ее полную пропитку в волокнах, в результате чего получается плотный высокопрочный композит.

Этот метод более затратный, поскольку требует специализированного оборудования для хранения и обработки предварительно впрыскиваемых листов, а также нагрева и давления формовочной машины. Преимущество в том, что он подходит для массового производства компонентов из углеродного волокна.

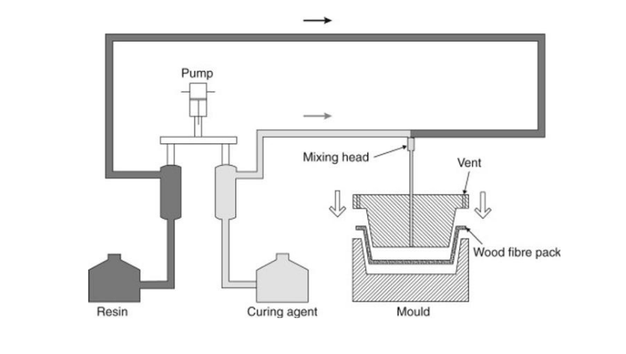

Литье под давлением смолы (RTM)

В этом процессе две половины формы (верхняя и нижняя) используются для формирования формы детали, затем на внутреннюю поверхность формы укладываются углеродные волокна, форма закрывается под вакуумом, и жидкая смола впрыскивается в полость формы через трубку, и, наконец, форма нагревается до определенной температуры отверждения для затвердевания смолы до твердого состояния.

Процесс RTM позволяет получать детали с глянцевой поверхностью без необходимости последующей обработки поверхности и часто автоматизируется для крупносерийного производства. Приложение 4 (процесс ручного волочения RTM)

3D-печать позволяет создавать формы для деталей из углеродного волокна

Все три этих процесса используют пресс-формы. В традиционных процессах изготовление пресс-форм относительно очень долгое и дорогое занятие, например, в автомобильной и аэрокосмической промышленности, где итеративный процесс может потребовать сотни различных пресс-форм, в то время как пресс-формы, напечатанные на 3D-принтере, не только сокращают время выполнения заказа, но и подходят для мелкосерийного производства и кастомизации, что значительно повышает эффективность и экономит затраты.

Композитные изделия из углеродного волокна, изготовленные методом прямой 3D-печати

В процессе прямой 3D-печати углеродные волокна, обычно в виде рубленых или непрерывных волокон, смешиваются с термопластиками, такими как PLA, нейлон или PEEK, для формирования печатных проводов или гранул композитов. Эти композиты обрабатываются с помощью специально разработанных 3D-принтеров.

Хотите узнать разницу между 3D-печатью рубленым углеродным волокном и 3D-печатью непрерывным углеродным волокном?

3D-печать из рубленого углеродного волокна

Процесс включает в себя объединение рубленых углеродных волокон с термопластиками для создания высокопроизводительных композитных деталей с помощью технологии 3D-печати. Эти рубленые углеродные волокна, которые обычно разрезаются на куски размером от 6 до 25 мм, придают композиту дополнительную прочность и могут использоваться в качестве нитей углеродного волокна для литья под давлением (FDM) или нейлонового порошка для 3D-печати методом селективного лазерного спекания (SLS).

Материалы для 3D-печати, армированные рубленым углеродным волокном, обладают значительными преимуществами по сравнению с другими материалами для 3D-печати на основе полимеров, поскольку они прочные, легкие, термостойкие и устойчивые к ползучести. Кроме того, материал обеспечивает большую геометрическую гибкость при проектировании деталей, чем традиционно формованные детали из углеродного волокна.

Непрерывная 3D-печать углеродным волокном

Процесс улучшает механические свойства детали за счет внедрения непрерывного пучка углеродных волокон во время процесса печати. Эта технология сочетает в себе высокую прочность и жесткость углеродного волокна с гибкостью проектирования 3D-печати. 3D-принтеры с непрерывным углеродным волокном обычно оснащены системой с двумя соплами, одно из которых используется для экструзии термопластичного матричного материала, а другое — для точного размещения жгутов углеродного волокна. Матричный материал обеспечивает основную форму для печатной детали, в то время как углеродные волокна внедряются в области, где необходимо армирование для обеспечения дополнительной прочности. Некоторые специализированные 3D-принтеры FDM способны выполнять непрерывную 3D-печать углеродным волокном, создавая детали, которые по прочности почти сопоставимы с традиционными деталями из углеродного волокна. Однако, как и в принтерах FDM с рубленым волокном, эта прочность в основном сосредоточена в плоскости XY.

Сравнение: традиционные процессы производства углеродного волокна против процессов производства углеродного волокна с использованием 3D-печати

| МОКРАЯ УКЛАДКА | ПРЕ-ПРЕГ ЛАМИНИРОВАНИЕ | ТРАНСФЕРНОЕ ФОРМОВАНИЕ СМОЛЫ | ИЗМЕЛЬЧЕННЫЕ ВОЛОКНА FDM 3D ПЕЧАТЬ | ИЗМЕЛЬЧЕННЫЕ ВОЛОКНА SLS 3D ПЕЧАТЬ | НЕПРЕРЫВНЫЕ ВОЛОКНА FDM 3D ПЕЧАТЬ | |

| Точность | 60 | 100 | 100 | 60 | 100 | 60 |

| Отделка поверхности | 60 | 100 | 100 | 60 | 80 | 60 |

| Свобода дизайна | 60 | 60 | 60 | 80 | 100 | 80 |

| Легкий | 100 | 100 | 100 | 80 | 80 | 80 |

| Сила | 100 | 100 | 100 | 60 | 60 | 100 |

| Сила в каких направлениях | XYZ | XYZ | XYZ | ИКСИ | Х(У) | ИКСИ |

| Расходы | Переменная, начиная с <$100 | Переменная, начиная с <$3000 | Переменная, обычно $100,000+ | Цены на настольные решения начинаются от $5,000, промышленные решения — около $40,000 | Полное промышленное решение от $39,000 | Цены на настольные решения начинаются от $20,000, промышленные решения — около $70,000 |

| Преимущества | Высокая прочность Низкая стоимость оборудования | Высокая прочность | сила Высокая прочность Точность и повторяемость Возможности автоматизации | Недорого Инструменты не требуются | Точность и повторяемость Свобода дизайна Инструменты не требуются | Высокая прочность Инструменты не требуются |

| Недостатки | Трудоемкий Трудно поддерживать высокое качество | Трудоемкий | Дорогостоящие инструменты и машины | Анизотропная прочность Меньшая прочность Трудно печатать | Анизотропная прочность Меньшая прочность | Анизотропная прочность |

Знаете ли вы прочность композитных материалов из углеродного волокна, изготовленных с помощью 3D-печати?

Углеродные волокна обладают чрезвычайно высокой прочностью на разрыв и жесткостью и выступают в качестве основы в композитах, принимая на себя большую часть нагрузки, значительно повышая общую прочность материала и превосходя практически все другие пластики, изготовленные с помощью 3D-печати, по термостойкости.

Ниже приводится сравнение видимых свойств различных материалов:

| ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС | SLS - ИЗМЕЛЬЧЕННЫЕ ВОЛОКНА | FDM - ИЗМЕЛЬЧЕННЫЕ ВОЛОКНА | FDM - НЕПРЕРЫВНЫЕ ВОЛОКНА | FDM - НЕПРЕРЫВНЫЕ ВОЛОКНА | ЛИТЬЕ ПОД ДАВЛЕНИЕМ | ЛИТЬЕ ИЛИ ОБРАБОТКА |

| Материал | Formlabs Nylon 11 CF порошок | Нейлоновая нить, наполненная углеродным волокном | Нейлон 6 нить + углеродное волокно | Нить PEEK + Углеродное волокно | АБС | Алюминий |

| Модуль упругости при растяжении (ГПа) | 1.6 - 5.3 | 2.4 | 60 - 100 | 145 | 2.3 | 70 |

| Предел прочности на растяжение (МПа) | 38 - 69 | 40 | 800 - 1000 | 2400 | 39 | 310 |

| Модуль упругости при изгибе (ГПа) | 4.2 | 3.0 | 51 - 71 | 124 | 2.4 | 70 |

| Прочность на изгиб (МПа) | 110 | 71 | 540 - 800 | 1300 | 74 | 310 |

| Удлинение при разрыве | 5 - 15% | 25% | 1.5% | Н/Д | 6 - 15% | Н/Д |

| Температура тепловой деформации при 0,45 МПа (°C) | 188 | 145 | 105 | Н/Д | 70 - 107 | Н/Д |

Применение композитных деталей из углеродного волокна, напечатанных на 3D-принтере

Прочность композитов из углеродного волокна, напечатанных на 3D-принтере, зависит от типа волокна, направления печати и управления процессом. При правильном проектировании и оптимизации эти материалы могут обеспечивать превосходные механические свойства, оставаясь при этом легкими, и используются в широком спектре приложений, требующих высокопрочных и легких компонентов, включая аэрокосмическую промышленность, автомобильную промышленность, медицинские приборы, бытовую электронику и промышленное производство.

Запросите бесплатный образец рубленого углеродного волокна от Ударопрочные материалы сегодня или обратитесь к одному из наших экспертов, чтобы найти правильное решение.