Какие размеры частиц используются в композитах из рубленого углеродного волокна?

-

Оглавление

«Раскрытие прочности: исследование размеров частиц в композитах из рубленого углеродного волокна».

Введение

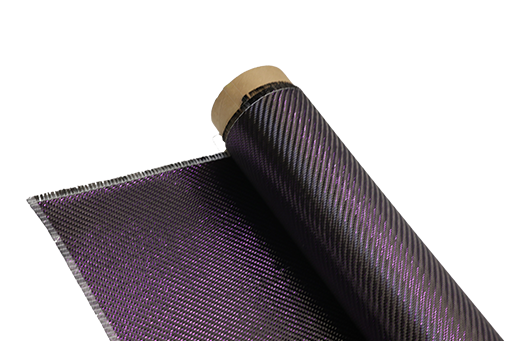

Композиты из рубленого углеродного волокна все чаще используются в различных отраслях промышленности благодаря их легкости, высокой прочности и улучшенным механическим свойствам. Размеры частиц рубленых углеродных волокон играют решающую роль в определении производительности и характеристик композитного материала. Обычно эти волокна доступны в диапазоне длин, часто измеряемых в миллиметрах или дюймах, с обычными размерами от 1 мм до 25 мм. Выбор размера частиц влияет на обработку композита, механическую прочность и общие характеристики, что делает важным для производителей выбор подходящей длины волокна на основе предполагаемого применения и желаемых свойств конечного продукта.

Распределение размеров частиц в композитах из рубленого углеродного волокна

Композиты из рубленого углеродного волокна привлекли значительное внимание в различных отраслях промышленности благодаря своим исключительным механическим свойствам, легкости и универсальности. Одним из критических факторов, влияющих на производительность этих композитов, является распределение размера частиц углеродных волокон, используемых в их составе. Понимание распределения размера частиц имеет важное значение, поскольку оно напрямую влияет на механическую прочность, долговечность и общую производительность композита.

В контексте композитов из рубленого углеродного волокна размер частиц относится к длине и диаметру отдельных углеродных волокон, которые были разрезаны на более короткие отрезки для включения в матричный материал. Обычно эти волокна доступны в различной длине, от нескольких миллиметров до нескольких сантиметров, а их диаметр может варьироваться от нескольких микрометров до нескольких сотен микрометров. Выбор размера частиц имеет решающее значение, поскольку он влияет на межфазную связь между волокнами и матрицей, что в конечном итоге определяет механические свойства композита.

При рассмотрении распределения размера частиц важно отметить, что более узкое распределение часто приводит к улучшению механических характеристик. Это связано с тем, что равномерная длина волокна может повысить эффективность передачи нагрузки между волокнами и матрицей, что приводит к лучшей прочности на разрыв и жесткости. И наоборот, более широкое распределение может привести к неравномерному распределению напряжений внутри композита, что потенциально ставит под угрозу его структурную целостность. Поэтому производители часто стремятся к определенному диапазону длин и диаметров волокон, чтобы оптимизировать характеристики своих композитов из рубленого углеродного волокна.

Более того, методы обработки, используемые для производства этих композитов, также могут влиять на распределение размеров частиц. Например, в процессе измельчения волокна могут испытывать механические напряжения, которые могут привести к изменениям длины и диаметра. Следовательно, для производителей важно тщательно контролировать процесс измельчения, чтобы достичь желаемого распределения размеров частиц. Такие методы, как воздушная классификация или просеивание, могут использоваться для разделения волокон на основе их размера, обеспечивая более однородный продукт.

Помимо механических свойств, распределение размеров частиц также может влиять на технологические характеристики композита. Например, более мелкий размер частиц может улучшить текучесть композита во время процессов формования или экструзии, что позволяет лучше заполнять сложные геометрические формы. С другой стороны, более крупные волокна могут обеспечить улучшенное армирование, но могут затруднить обработку из-за их сниженной текучести. Поэтому необходимо найти баланс между достижением оптимальных механических характеристик и обеспечением подходящих технологических характеристик.

Кроме того, применение композитов из рубленого углеродного волокна может диктовать предпочтительное распределение размера частиц. Например, в автомобильных приложениях, где снижение веса имеет решающее значение, более короткие волокна могут быть предпочтительны для достижения легкого композита без ущерба для прочности. Напротив, в аэрокосмических приложениях могут потребоваться более длинные волокна для максимального соотношения прочности к весу. Таким образом, понимание конкретных требований каждого приложения имеет жизненно важное значение для выбора соответствующего распределения размера частиц.

В заключение следует отметить, что распределение размеров частиц в композитах из рубленого углеродного волокна играет ключевую роль в определении их механических свойств и технологических характеристик. Тщательно выбирая и контролируя длину и диаметр волокон, производители могут оптимизировать производительность этих композитов для различных применений. По мере того, как исследования и технологии продолжают развиваться, возможность подгонять распределение размеров частиц, вероятно, приведет к созданию еще более инновационных и высокопроизводительных композитных материалов из углеродного волокна.

Влияние размера частиц на механические свойства композитов на основе углеродного волокна

Механические свойства композитов из углеродного волокна существенно зависят от размеров частиц, используемых в их формуле. Понимание влияния размера частиц имеет решающее значение для оптимизации характеристик этих материалов в различных областях применения, от аэрокосмической до автомобильной промышленности. Поскольку спрос на легкие и высокопрочные материалы продолжает расти, роль размера частиц в улучшении механических свойств композитов из углеродного волокна становится все более важной.

Начнем с того, что размер самих углеродных волокон играет решающую роль в определении общей прочности и жесткости композита. Меньшие диаметры волокон обычно приводят к улучшению межфазной связи между волокнами и материалом матрицы. Эта улучшенная связь необходима для эффективной передачи нагрузок, что в конечном итоге способствует прочности композита на разрыв. И наоборот, более крупные волокна могут создавать слабые места в матрице, что приводит к снижению механических характеристик. Поэтому выбор подходящего диаметра волокна имеет решающее значение для достижения оптимальных механических свойств.

Помимо размера волокон, распределение размеров частиц в композитной матрице также оказывает глубокое влияние на ее механическое поведение. Хорошо градуированное распределение размеров частиц может повысить плотность упаковки композита, что приводит к улучшению механического сцепления и передачи нагрузки между волокнами и матрицей. Это явление особенно важно в приложениях, где требуется высокая ударопрочность. Например, композиты с более мелким размером частиц могут более эффективно поглощать энергию во время ударных событий, тем самым снижая вероятность катастрофического отказа.

Более того, соотношение сторон углеродных волокон, которое определяется как отношение длины волокна к диаметру, также влияет на механические свойства композита. Более высокие соотношения сторон обычно приводят к повышению прочности на разрыв и жесткости, поскольку более длинные волокна могут лучше распределять нагрузку по матрице. Однако, если волокна слишком длинные относительно их диаметра, они могут запутаться, что может затруднить поток матрицы во время обработки и привести к дефектам в конечном продукте. Поэтому достижение оптимального баланса между длиной волокна и диаметром имеет важное значение для максимизации механических характеристик композитов из углеродного волокна.

Кроме того, нельзя упускать из виду взаимодействие между размером частиц и материалом матрицы. Различные материалы матрицы демонстрируют различную степень совместимости с углеродными волокнами, что может влиять на общие механические свойства композита. Например, термореактивные смолы могут обеспечивать лучшую адгезию к углеродным волокнам, чем термопластики, что приводит к улучшению механических характеристик. Кроме того, вязкость материала матрицы может влиять на то, насколько хорошо частицы диспергируются во время обработки. Матрица с более низкой вязкостью может обеспечить лучшее смачивание волокон, что приводит к улучшению передачи нагрузки и механических свойств.

В заключение следует отметить, что влияние размера частиц на механические свойства композитов из углеродного волокна многогранно и требует тщательного рассмотрения в ходе проектирования и производства. Оптимизируя диаметр волокна, распределение размера частиц и совместимость матрицы, производители могут значительно улучшить эксплуатационные характеристики композитов из углеродного волокна. Поскольку исследования в этой области продолжают развиваться, более глубокое понимание этих взаимосвязей проложит путь к разработке еще более эффективных и высокопроизводительных материалов, в конечном итоге отвечающих меняющимся требованиям различных отраслей промышленности. Таким образом, тщательный выбор и манипулирование размерами частиц имеют важное значение для использования всего потенциала композитов из углеродного волокна в современных приложениях.

Методы измерения размеров частиц в рубленых углеродных волокнистых материалах

Измерение размеров частиц в композитах из рубленого углеродного волокна является критическим аспектом характеристики материала, влияющим как на производительность, так и на применение этих современных материалов. Были разработаны различные методы для точной оценки размеров частиц, каждый из которых имеет свои преимущества и ограничения. Понимание этих методов необходимо для исследователей и производителей, стремящихся оптимизировать свойства композитов из углеродного волокна.

Одним из наиболее часто используемых методов измерения размеров частиц является лазерная дифракция. Этот метод работает по принципу, согласно которому частицы рассеивают свет под углами, зависящими от их размера. Когда лазерный луч проходит через образец, полученную дифракционную картину можно проанализировать, чтобы определить распределение размеров частиц. Лазерная дифракция особенно выгодна благодаря быстрому времени анализа и возможности измерения широкого диапазона размеров частиц, от нанометров до миллиметров. Однако важно отметить, что точность этого метода может зависеть от показателя преломления частиц и используемой дисперсионной среды.

Другим широко используемым методом является динамическое рассеяние света (DLS), которое особенно эффективно для измерения более мелких частиц, обычно в диапазоне от нанометра до микрометра. DLS измеряет броуновское движение частиц, взвешенных в жидкости, и, анализируя колебания интенсивности рассеянного света, может предоставить информацию о распределении размеров. Хотя DLS является высокочувствительным и может давать точные измерения, он менее эффективен для более крупных частиц, которые могут не демонстрировать значительного броуновского движения.

В дополнение к этим оптическим методам, ситовой анализ остается традиционным, но надежным методом измерения размеров частиц, особенно для более крупных измельченных углеродных волокнистых материалов. Этот метод включает пропускание материала через ряд сит с постепенно уменьшающимися размерами ячеек. Взвешивая количество материала, удерживаемого на каждом сите, можно определить распределение размеров частиц. Хотя ситовой анализ прост и не требует сложного оборудования, он ограничен более крупными частицами и может не дать полной картины распределения размеров для более мелких материалов.

Кроме того, сканирующая электронная микроскопия (СЭМ) обеспечивает более прямую визуализацию размеров и форм частиц. Этот метод включает бомбардировку образца электронами и захват полученных изображений, которые могут раскрыть подробную морфологическую информацию. СЭМ особенно полезен для изучения поверхностных характеристик рубленых углеродных волокон, позволяя исследователям оценить не только размер, но и качество и целостность волокон. Однако этот процесс занимает много времени и требует подготовки образцов, что может привести к появлению артефактов, которые могут повлиять на измерения.

Другим инновационным подходом является использование методов анализа изображений, которые включают захват изображений измельченных углеродных волокон и их анализ с помощью программного обеспечения для определения размеров частиц. Этот метод может предоставлять данные с высоким разрешением и особенно полезен для оценки распределения длин и диаметров волокон. Однако он требует тщательной калибровки и проверки для обеспечения точности.

В заключение следует отметить, что измерение размеров частиц в композитах из рубленого углеродного волокна является многогранным процессом, к которому можно подходить с помощью различных методов, каждый из которых предлагает уникальное понимание характеристик материала. От лазерной дифракции и динамического рассеяния света до ситового анализа, сканирующей электронной микроскопии и анализа изображений — выбор метода зависит от конкретных требований исследования и природы анализируемого материала. Эффективно используя эти методы, исследователи и производители могут улучшить производительность и применение композитов из углеродного волокна, в конечном итоге способствуя прогрессу в различных отраслях промышленности.

Вопросы и ответы

1. **Вопрос:** Каков типичный диапазон размеров частиц для композитов на основе рубленого углеродного волокна?

**Ответ:** Типичный диапазон размеров частиц для композитов из рубленого углеродного волокна обычно составляет от 1 мм до 10 мм в длину.

2. **Вопрос:** Как размер частиц рубленых углеродных волокон влияет на свойства композита?

**Ответ:** Меньшие размеры частиц обычно улучшают механические свойства и дисперсию внутри матрицы, тогда как большие размеры могут повысить жесткость и прочность, но могут привести к плохому распределению.

3. **Вопрос:** Существуют ли особые области применения, для которых требуются определенные размеры частиц рубленых углеродных волокон?

**Ответ:** Да, для таких применений, как автомобильные и аэрокосмические компоненты, часто требуются частицы определенного размера для оптимизации прочности, веса и технологических характеристик на основе требований к производительности.