¿Qué tan delgadas pueden ser las láminas de compuestos de carbono para la electrónica?

-

Tabla de contenido

“Desbloqueando la innovación: explorando los límites de las láminas ultrafinas de compuestos de carbono para la electrónica”.

Introducción

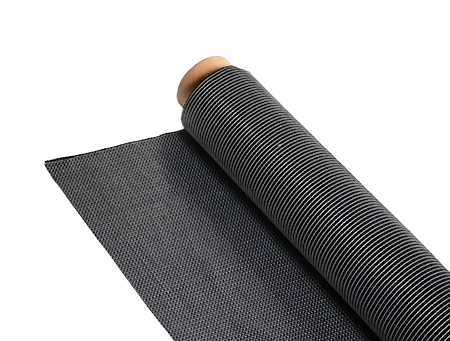

Las láminas de compuestos de carbono se utilizan cada vez más en la industria electrónica debido a su ligereza, alta resistencia y excelentes propiedades térmicas y eléctricas. Con el avance de la tecnología, ha aumentado la demanda de materiales más delgados que mantengan el rendimiento y reduzcan el peso y el espacio en los dispositivos electrónicos. Esta introducción explora los posibles límites de espesor de las láminas de compuestos de carbono, examinando los factores que influyen en su fabricación, rendimiento y aplicación en la electrónica moderna. Comprender cuán delgados pueden fabricarse estos materiales sin que dejen de funcionar eficazmente es crucial para el desarrollo de dispositivos electrónicos de nueva generación.

Estándares de espesor mínimo para láminas de compuestos de carbono en electrónica

En el ámbito de la electrónica, la búsqueda de materiales ligeros y duraderos ha impulsado la creciente adopción de láminas de compuestos de carbono. Estos materiales, conocidos por su excepcional relación resistencia-peso y versatilidad, se han convertido en esenciales en diversas aplicaciones, desde la electrónica de consumo hasta los componentes aeroespaciales. Sin embargo, a medida que aumenta la demanda de miniaturización en los dispositivos electrónicos, surge una pregunta pertinente: ¿cuán delgadas pueden ser las láminas de compuestos de carbono sin que se desvanezcan los estándares de rendimiento necesarios?

Para abordar esta cuestión, es fundamental considerar las normas de espesor mínimo que rigen el uso de láminas de compuestos de carbono en electrónica. Estas normas se ven influenciadas por diversos factores, como las propiedades mecánicas, la conductividad térmica y los requisitos de aislamiento eléctrico. Generalmente, el espesor de las láminas de compuestos de carbono puede variar considerablemente, desde unos pocos milímetros hasta fracciones de milímetro. Sin embargo, la aplicación específica suele determinar el espesor mínimo que puede emplearse sin comprometer la integridad y la funcionalidad del dispositivo electrónico.

Una de las principales consideraciones para determinar el espesor mínimo es la resistencia mecánica requerida para la aplicación. Por ejemplo, en componentes estructurales donde la capacidad de carga es crucial, puede ser necesaria una lámina más gruesa para garantizar que el material resista la tensión sin deformarse ni fallar. Por el contrario, en aplicaciones donde el compuesto sirve principalmente como sustrato o aislante, pueden ser aceptables láminas más delgadas. En estos casos, los avances en las técnicas de fabricación, como la estratificación de precisión y el uso de resinas avanzadas, han permitido la producción de láminas de compuestos de carbono delgadas y robustas.

Además, la gestión térmica es otro aspecto crucial que influye en el espesor mínimo de las láminas de compuestos de carbono en electrónica. A medida que los dispositivos se vuelven más compactos, el calor generado durante su funcionamiento puede plantear importantes desafíos. Las láminas más delgadas pueden ofrecer menor masa térmica, lo cual puede ser ventajoso en ciertos casos, pero aun así deben proporcionar una conductividad térmica adecuada para disipar el calor eficazmente. Por ello, los fabricantes suelen realizar pruebas exhaustivas para garantizar que, incluso con espesores reducidos, las láminas de compuestos de carbono mantengan un rendimiento térmico óptimo.

Además de las consideraciones mecánicas y térmicas, las propiedades de aislamiento eléctrico son fundamentales en el diseño de componentes electrónicos. Los compuestos de carbono pueden diseñarse para exhibir distintos niveles de conductividad eléctrica, según la formulación y las técnicas de procesamiento específicas empleadas. Para aplicaciones que requieren alta resistencia de aislamiento, es fundamental mantener un espesor mínimo para evitar averías eléctricas. Por lo tanto, si bien las láminas más delgadas pueden ser deseables para reducir el peso, deben cumplir con las normas de seguridad eléctrica para garantizar un funcionamiento fiable.

Además, las normas y regulaciones de la industria desempeñan un papel fundamental a la hora de determinar el espesor mínimo de las láminas de compuestos de carbono utilizadas en electrónica. Organizaciones como ASTM International e ISO proporcionan directrices que ayudan a los fabricantes a establecer parámetros de referencia para el rendimiento de los materiales. Estas normas suelen tener en cuenta la aplicación específica y las condiciones ambientales a las que se enfrentarán los materiales, garantizando así que la seguridad y la fiabilidad no se vean comprometidas.

En conclusión, si bien las láminas de compuestos de carbono pueden fabricarse con especificaciones muy delgadas, el espesor mínimo depende en última instancia de una combinación de resistencia mecánica, gestión térmica, requisitos de aislamiento eléctrico y cumplimiento de las normas de la industria. A medida que la tecnología evoluciona, la investigación y el desarrollo continuos probablemente producirán materiales compuestos de carbono aún más delgados y eficientes, ampliando aún más los límites de lo posible en la industria electrónica.

Impacto del espesor en el rendimiento y la durabilidad de los compuestos de carbono

El espesor de las láminas de compuestos de carbono desempeña un papel crucial en su rendimiento y durabilidad, especialmente en el ámbito de la electrónica. A medida que la tecnología avanza, la demanda de materiales más ligeros y eficientes ha generado un mayor interés en los compuestos de carbono, conocidos por su excepcional relación resistencia-peso y versatilidad. Sin embargo, la relación entre el espesor y las propiedades mecánicas de estos materiales es compleja y requiere una cuidadosa consideración.

Al evaluar el impacto del grosor en el rendimiento, es fundamental reconocer que las láminas de compuestos de carbono más delgadas pueden ofrecer ventajas significativas en términos de reducción de peso. Esto es especialmente beneficioso en la industria electrónica, donde minimizar el peso puede mejorar la portabilidad y facilitar la integración en dispositivos compactos. Por ejemplo, en aplicaciones como teléfonos inteligentes y tecnología wearable, los materiales más delgados pueden contribuir a diseños más elegantes sin comprometer la funcionalidad. Sin embargo, si bien un grosor menor puede resultar en productos más ligeros, también puede presentar desafíos relacionados con la integridad estructural y la durabilidad.

A medida que disminuye el espesor de las láminas de compuestos de carbono, su capacidad para soportar tensiones mecánicas puede verse comprometida. Las láminas más delgadas pueden ser más susceptibles a doblarse, agrietarse o deslaminarse bajo carga, lo que puede afectar negativamente la longevidad de los componentes electrónicos. Por consiguiente, los fabricantes deben encontrar el equilibrio entre lograr el espesor deseado y garantizar que el material pueda soportar las exigencias operativas a las que se ve sometido. Este equilibrio es especialmente crítico en aplicaciones de alta tensión, donde el riesgo de fallo puede tener consecuencias significativas para el rendimiento y la seguridad del dispositivo.

Además, el proceso de fabricación de compuestos de carbono también influye en el impacto del espesor en el rendimiento. Técnicas avanzadas como la estratificación y el tejido pueden mejorar las propiedades mecánicas de láminas más delgadas, permitiéndoles mantener la resistencia a la vez que reducen el peso. Por ejemplo, el uso de múltiples capas de fibras de carbono orientadas en diferentes direcciones puede mejorar la tenacidad general de un compuesto, incluso cuando las láminas individuales son delgadas. Esta innovación permite a los ingenieros diseñar componentes que no solo son ligeros, sino también lo suficientemente robustos como para soportar las exigencias del uso diario.

Además del rendimiento mecánico, el espesor de las láminas de compuestos de carbono también puede afectar las propiedades térmicas y eléctricas, cruciales en aplicaciones electrónicas. Las láminas más delgadas pueden presentar características de conductividad térmica diferentes a las de sus contrapartes más gruesas, lo que podría influir en la disipación de calor en los dispositivos electrónicos. Una gestión térmica eficaz es esencial para mantener un rendimiento óptimo y prevenir el sobrecalentamiento, especialmente en aplicaciones de alta potencia. Por lo tanto, comprender cómo el espesor afecta las propiedades térmicas es vital para los ingenieros que diseñan sistemas electrónicos.

Además, la conductividad eléctrica de los compuestos de carbono puede variar con el grosor, lo cual es un factor importante para aplicaciones que requieren materiales conductores. Las láminas más delgadas podrían no ofrecer el mismo nivel de conductividad que las más gruesas, lo que podría limitar su uso en ciertas aplicaciones electrónicas. Por lo tanto, los ingenieros deben evaluar cuidadosamente los requisitos específicos de sus diseños para determinar el grosor óptimo que equilibre el rendimiento, la durabilidad y las propiedades eléctricas.

En conclusión, el grosor de las láminas de compuestos de carbono influye significativamente en su rendimiento y durabilidad en aplicaciones electrónicas. Si bien los materiales más delgados pueden ofrecer ventajas en términos de peso y flexibilidad de diseño, también presentan desafíos relacionados con la integridad mecánica y la gestión térmica. A medida que la tecnología continúa evolucionando, la investigación y el desarrollo continuos serán esenciales para optimizar las propiedades de los compuestos de carbono, garantizando que cumplan con los exigentes requisitos de la electrónica moderna y ampliando los límites de lo posible en la ciencia de los materiales.

Innovaciones en la fabricación de compuestos de carbono ultrafinos para aplicaciones electrónicas

La rápida evolución de los dispositivos electrónicos ha exigido el desarrollo de materiales que no solo cumplan con los requisitos de rendimiento, sino que también se ajusten a restricciones de tamaño cada vez más estrictas. Entre estos materiales, los compuestos de carbono se han consolidado como pioneros gracias a su excelente relación resistencia-peso, estabilidad térmica y conductividad eléctrica. A medida que crece la demanda de miniaturización en la electrónica, las innovaciones en la fabricación de láminas ultrafinas de compuestos de carbono se han convertido en un punto de interés tanto para investigadores como para fabricantes.

Los recientes avances en las técnicas de fabricación han permitido la producción de láminas de compuestos de carbono más delgadas que nunca. Los métodos tradicionales de fabricación de estos materiales solían dar como resultado láminas de varios milímetros de espesor, lo que planteaba dificultades en aplicaciones con limitaciones de espacio. Sin embargo, con la llegada de técnicas como la deposición química en fase de vapor (CVD) y los procesos avanzados de estratificación, los fabricantes ahora pueden crear láminas de tan solo unos pocos micrómetros de espesor. Esta significativa reducción del espesor no solo mejora la flexibilidad y la integración de estos materiales en dispositivos electrónicos compactos, sino que también mejora su rendimiento.

Además, la integración de la nanotecnología en la producción de compuestos de carbono ha ampliado aún más los límites del espesor de estas láminas. Al manipular la estructura a escala nanométrica, los investigadores han podido mejorar las propiedades mecánicas de los compuestos de carbono, reduciendo al mismo tiempo su espesor. Por ejemplo, la incorporación de nanotubos de carbono y grafeno en matrices compuestas ha dado lugar a materiales que mantienen su integridad estructural incluso en dimensiones reducidas. Esta innovación es especialmente beneficiosa para aplicaciones en electrónica flexible, donde la capacidad de doblarse y estirarse sin comprometer el rendimiento es crucial.

Además de las propiedades mecánicas, el rendimiento eléctrico de las láminas ultrafinas de compuestos de carbono también ha experimentado mejoras significativas. La conductividad inherente de los materiales de carbono permite un transporte eficiente de electrones, esencial para aplicaciones electrónicas de alto rendimiento. A medida que los fabricantes perfeccionan sus procesos, las propiedades eléctricas de estos compuestos pueden ajustarse para cumplir requisitos específicos, como la impedancia y la capacitancia, lo que los hace adecuados para una amplia gama de componentes electrónicos, como condensadores, sensores y placas de circuitos.

Además, el impacto ambiental de la producción de láminas ultrafinas de compuestos de carbono se ha convertido en una consideración importante en el proceso de fabricación. Se están explorando innovaciones en prácticas sostenibles, como el uso de precursores de origen biológico y métodos de reciclaje, para minimizar los residuos y reducir la huella de carbono asociada a la producción. Esta transición hacia la sostenibilidad no solo se alinea con los objetivos ambientales globales, sino que también atrae a los consumidores, cada vez más conscientes de las implicaciones ecológicas de sus dispositivos electrónicos.

A medida que el campo de la electrónica continúa avanzando, el papel de las láminas ultrafinas de compuestos de carbono está a punto de expandirse significativamente. La combinación de su ligereza, excepcional resistencia y propiedades eléctricas personalizables las posiciona como un material clave para los dispositivos de próxima generación. Desde teléfonos inteligentes hasta tecnología wearable, sus aplicaciones potenciales son amplias y variadas. A medida que avanza la investigación y el desarrollo en este campo, es probable que veamos la llegada al mercado de láminas de compuestos de carbono aún más delgadas y eficientes, revolucionando aún más el panorama de la fabricación electrónica. En conclusión, las innovaciones en la fabricación de compuestos de carbono ultrafinos no solo resaltan la versatilidad del material, sino que también subrayan su papel crucial en la configuración del futuro de la electrónica.

Preguntas y respuestas

1. **Pregunta:** ¿Cuál es el espesor mínimo de las láminas de compuestos de carbono utilizadas en electrónica?

**Respuesta:** Las láminas de compuestos de carbono se pueden fabricar con un espesor tan fino como 0,1 mm (100 micrones) para ciertas aplicaciones en electrónica.

2. **Pregunta:** ¿Existen aplicaciones específicas que requieran láminas de compuestos de carbono ultradelgados?

**Respuesta:** Sí, las láminas compuestas de carbono ultradelgadas se utilizan a menudo en productos electrónicos flexibles, componentes estructurales livianos y soluciones de envasado avanzadas.

3. **Pregunta:** ¿Qué factores influyen en el espesor de las láminas de compuestos de carbono en aplicaciones electrónicas?

**Respuesta:** Los factores incluyen la resistencia mecánica requerida, la conductividad térmica, las propiedades eléctricas y los requisitos específicos de la aplicación.