Pruebe nuestro último sistema de resina por infusión al vacío

-

Tabla de contenido

¡Experimente precisión y rendimiento con nuestro último sistema de resina de infusión al vacío!

Presentamos nuestro nuevo Sistema de Resina por Infusión al Vacío, una solución de vanguardia diseñada para la fabricación de materiales compuestos. Este innovador sistema optimiza el proceso de infusión, garantizando un flujo y una saturación óptimos de resina, a la vez que minimiza la acumulación de aire. Diseñado para la eficiencia y la precisión, permite la producción de piezas compuestas de alta calidad con propiedades mecánicas mejoradas. Ideal para diversas aplicaciones, desde la industria aeroespacial hasta la automoción, nuestro Sistema de Resina por Infusión al Vacío optimiza la producción, reduce los residuos y ofrece resultados consistentes, lo que lo convierte en la opción ideal para profesionales que buscan optimizar sus procesos de fabricación de materiales compuestos.

Beneficios de los sistemas de resina de infusión al vacío

Los sistemas de infusión de resina al vacío se han convertido en una técnica revolucionaria en la fabricación de compuestos, ofreciendo numerosas ventajas que mejoran tanto la eficiencia como la calidad de los procesos de producción. Una de las principales ventajas de este método es su capacidad para producir piezas de compuestos de alta calidad con mínimos huecos y defectos. Al utilizar el vacío para introducir la resina en una preforma de fibra seca, el sistema garantiza que la resina sature completamente las fibras, lo que resulta en una distribución más uniforme de los materiales. Esta uniformidad no solo mejora las propiedades mecánicas del producto final, sino que también contribuye a un acabado más estético.

Además de mejorar la calidad del producto, los sistemas de infusión al vacío también son conocidos por su eficiencia en el uso de materiales. Los métodos tradicionales, como la laminación manual, suelen provocar un exceso de resina, lo que puede generar desperdicios y aumentar los costos. Por el contrario, la infusión al vacío permite un control preciso de la cantidad de resina utilizada, minimizando así los desperdicios y optimizando el consumo de material. Esta eficiencia es especialmente beneficiosa en la producción a gran escala, donde incluso pequeñas reducciones en el uso de material pueden generar ahorros significativos a largo plazo.

Además, el proceso de infusión al vacío es inherentemente más seguro para los operadores en comparación con otros métodos de aplicación de resina. El diseño del sistema cerrado minimiza la exposición de los trabajadores a los nocivos compuestos orgánicos volátiles (COV) que suelen liberarse durante el proceso de curado. Esto no solo crea un entorno de trabajo más saludable, sino que también se alinea con las crecientes exigencias regulatorias para prácticas de fabricación más seguras. A medida que las industrias priorizan la sostenibilidad y la seguridad de los trabajadores, la adopción de sistemas de infusión al vacío se convierte en una opción cada vez más atractiva.

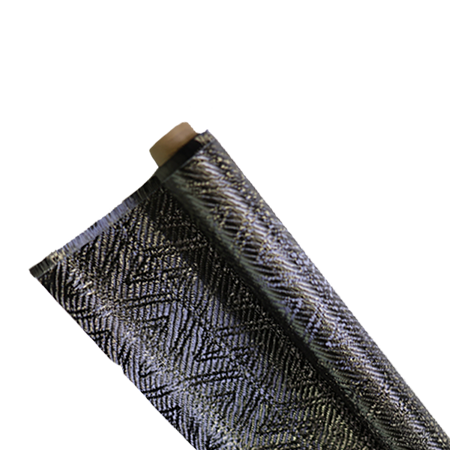

Otra ventaja destacable de los sistemas de resina por infusión al vacío es su versatilidad. Estos sistemas se pueden emplear en una amplia gama de aplicaciones, desde la industria aeroespacial y automotriz hasta la marina y la construcción. La capacidad de trabajar con diversos tipos de fibras, como carbono, vidrio y aramida, permite a los fabricantes adaptar sus materiales compuestos a requisitos específicos de rendimiento. Esta adaptabilidad convierte la infusión al vacío en una opción ideal tanto para el prototipado como para la producción a gran escala, ya que se adapta a las diversas necesidades de los proyectos sin comprometer la calidad.

Además, el proceso de infusión al vacío puede reducir significativamente los tiempos de curado en comparación con los métodos tradicionales. Al aplicar presión de vacío, la resina se introduce en la preforma de fibra con mayor rapidez, lo que acelera el plazo de producción. Esta eficiencia en el tiempo resulta especialmente ventajosa en mercados competitivos, donde la rapidez de comercialización puede ser un factor crucial para el éxito empresarial. A medida que los fabricantes se esfuerzan por cumplir plazos ajustados, la capacidad de producir componentes de alta calidad se convierte rápidamente en un factor diferenciador clave.

En conclusión, los beneficios de los sistemas de resina de infusión al vacío son múltiples, incluyendo una mejor calidad del producto, una mayor eficiencia del material, mayor seguridad para los operadores, versatilidad en diferentes aplicaciones y tiempos de curado más cortos. A medida que las industrias continúan evolucionando y exigen mayores estándares de rendimiento y sostenibilidad, es probable que la adopción de la tecnología de infusión al vacío aumente. Al integrar este método avanzado en sus procesos de producción, los fabricantes no solo pueden mejorar su eficiencia operativa, sino también posicionarse como líderes en innovación en sus respectivos campos. Adoptar sistemas de resina de infusión al vacío no es solo una opción; es una decisión estratégica que puede generar importantes ventajas a largo plazo en un panorama cada vez más competitivo.

Cómo optimizar su proceso de infusión al vacío

Optimizar el proceso de infusión al vacío es esencial para lograr piezas compuestas de alta calidad, a la vez que se maximiza la eficiencia y se minimizan los residuos. Para empezar, es crucial comprender los principios fundamentales de la infusión al vacío. Este proceso implica el uso de vacío para extraer resina en una preforma de fibra seca, lo que permite una distribución más controlada y uniforme de la resina. Al dominar esta técnica, los fabricantes pueden mejorar las propiedades mecánicas de sus compuestos y reducir la probabilidad de defectos.

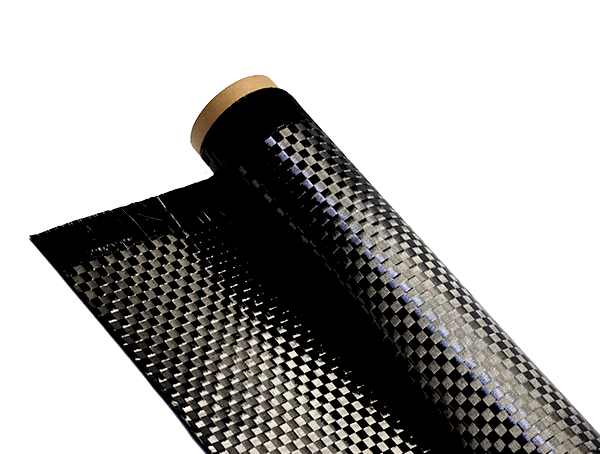

Uno de los primeros pasos para optimizar su proceso de infusión al vacío es seleccionar los materiales adecuados. La elección de la fibra y la resina juega un papel fundamental en el rendimiento del producto final. Por ejemplo, el uso de fibras de carbono o vidrio de alta calidad puede mejorar la resistencia y la rigidez, mientras que la selección de una resina con la viscosidad adecuada garantiza mejores características de flujo. Además, es fundamental considerar la compatibilidad de la resina con la fibra elegida, ya que esto puede afectar la adhesión y la integridad estructural general.

Una vez seleccionados los materiales, el siguiente paso es diseñar un plan de laminado eficiente. Esto implica disponer las capas de fibra de forma que se maximice la resistencia y se minimice el peso. Un laminado bien planificado no solo mejora las propiedades mecánicas del compuesto, sino que también facilita un mejor flujo de resina durante el proceso de infusión. Es recomendable realizar un análisis exhaustivo de la geometría de la pieza y las propiedades mecánicas requeridas para determinar la orientación óptima de las fibras y la secuencia de apilado.

Junto con la selección del material y el diseño de laminación, el sistema de vacío debe optimizarse. Es fundamental garantizar que la bomba de vacío tenga el tamaño adecuado para la aplicación. Una bomba de tamaño insuficiente puede generar niveles de vacío inadecuados, lo que resulta en un flujo de resina deficiente y posibles vacíos en el producto final. Por el contrario, una bomba de tamaño excesivo puede generar diferenciales de presión excesivos, lo que puede provocar el colapso de la preforma de fibra. Por lo tanto, es esencial encontrar el equilibrio seleccionando una bomba de vacío que se ajuste a los requisitos específicos de su proyecto.

Además, el proceso de infusión puede optimizarse aún más mediante una gestión cuidadosa del sistema de suministro de resina. El uso de una red de infusión bien diseñada, que incluya puertos de resina y líneas de vacío estratégicamente ubicados, puede mejorar significativamente el flujo de resina a través de la preforma de fibra. Este diseño debería minimizar la distancia que debe recorrer la resina, reduciendo así el riesgo de curado prematuro y garantizando una distribución más uniforme. Asimismo, la incorporación de medios de flujo puede facilitar el movimiento de la resina, lo que permite un proceso de infusión más eficiente.

El control de la temperatura es otro factor crucial para optimizar el proceso de infusión al vacío. La viscosidad de la resina depende en gran medida de la temperatura; por lo tanto, mantener una temperatura adecuada durante la infusión puede mejorar las características de flujo. Precalentar la resina o el molde puede reducir la viscosidad, lo que permite una infusión más fácil y uniforme. Sin embargo, es esencial controlar la temperatura cuidadosamente para evitar exceder la vida útil de la resina.

Finalmente, realizar pruebas y controles de calidad exhaustivos durante todo el proceso es vital para garantizar resultados óptimos. Inspeccionar regularmente las piezas infundidas para detectar defectos, como huecos o zonas secas, puede ayudar a identificar problemas en las primeras etapas del proceso, lo que permite realizar ajustes oportunos. Al implementar estas estrategias, los fabricantes pueden optimizar significativamente su proceso de infusión al vacío, lo que se traduce en una mayor calidad del producto y una mayor eficiencia operativa. En conclusión, optimizar su proceso de infusión al vacío requiere un enfoque integral que abarque la selección de materiales, el diseño de laminado, la gestión del sistema de vacío, la optimización del suministro de resina, el control de temperatura y un riguroso control de calidad. Al centrarse en estas áreas clave, puede lograr piezas compuestas de calidad superior que satisfagan las exigencias de sus aplicaciones específicas.

Comparación de los sistemas de resina de infusión al vacío con los métodos tradicionales

En el ámbito de la fabricación de compuestos, la elección de los sistemas de resina juega un papel fundamental para determinar la calidad y la eficiencia del producto final. Entre los diversos métodos disponibles, la infusión al vacío se ha consolidado como una alternativa superior a las técnicas tradicionales de aplicación de resina, como la aplicación manual y la pulverización. Este artículo pretende explicar las diferencias entre los sistemas de resina por infusión al vacío y los métodos tradicionales, destacando las ventajas que ofrecen los primeros.

Para empezar, los métodos tradicionales suelen implicar la aplicación manual de resina, lo que puede provocar inconsistencias en la distribución y saturación de los materiales compuestos. En cambio, la infusión al vacío emplea un proceso más controlado. Al utilizar el vacío para extraer la resina hasta una capa de fibra seca, este método garantiza una saturación uniforme y minimiza el riesgo de atrapamiento de aire. En consecuencia, el compuesto resultante presenta propiedades mecánicas mejoradas y un acabado más consistente, factores cruciales en aplicaciones de alto rendimiento.

Además, la eficiencia del proceso de infusión al vacío es innegable. Los métodos tradicionales suelen requerir una inversión considerable de tiempo y mano de obra, ya que los trabajadores deben aplicar la resina meticulosamente y garantizar un curado adecuado. En cambio, la infusión al vacío permite un flujo de trabajo más ágil. Una vez que las fibras secas se disponen y se establece el vacío, la resina se aspira automáticamente, liberando mano de obra y reduciendo el tiempo total de producción. Esta eficiencia no solo acelera el proceso de fabricación, sino que también reduce los costes laborales, lo que la convierte en una opción atractiva para los fabricantes que buscan optimizar sus operaciones.

Además de la eficiencia, es importante considerar el impacto ambiental de ambos métodos. Las técnicas tradicionales de aplicación de resina suelen generar un exceso de residuos, ya que el exceso de resina puede ser difícil de gestionar y desechar adecuadamente. Por otro lado, los sistemas de infusión al vacío están diseñados para minimizar los residuos utilizando solo la cantidad de resina necesaria para la aplicación específica. Esto no solo conserva los materiales, sino que también se alinea con el creciente énfasis en la sostenibilidad en el sector manufacturero. A medida que las industrias priorizan cada vez más las prácticas ecológicas, la adopción de la tecnología de infusión al vacío puede representar un paso significativo hacia la reducción del impacto ambiental de la producción de compuestos.

Además, la versatilidad de los sistemas de infusión al vacío aumenta su atractivo. Si bien los métodos tradicionales pueden ser limitados en cuanto a los tipos de materiales y geometrías que admiten, la infusión al vacío se adapta a una amplia gama de aplicaciones. Desde componentes marinos y automotrices hasta estructuras aeroespaciales, este método puede manejar eficazmente formas complejas y diversos tipos de fibra. Esta versatilidad permite a los fabricantes explorar diseños y aplicaciones innovadores que podrían no ser viables con las técnicas tradicionales.

En conclusión, la comparación entre los sistemas de resina de infusión al vacío y los métodos tradicionales revela varias ventajas convincentes que posicionan la infusión al vacío como una opción líder en la fabricación de compuestos. El proceso de aplicación controlado, la mayor eficiencia, el menor impacto ambiental y la versatilidad de los sistemas de infusión al vacío contribuyen en conjunto a una calidad superior del producto y a unos resultados de fabricación superiores. A medida que las industrias continúan evolucionando y demandando materiales de mayor rendimiento, la adopción de tecnologías avanzadas como la infusión al vacío será esencial para mantenerse competitivos. Por lo tanto, los fabricantes que buscan mejorar sus procesos de producción y la calidad de sus productos deberían considerar la integración de nuestro último sistema de resina de infusión al vacío en sus operaciones, asegurándose de mantenerse a la vanguardia de la innovación en la fabricación de compuestos.

Preguntas y respuestas

1. **¿Qué es el sistema de resina de infusión al vacío?**

El sistema de resina por infusión al vacío es un proceso de fabricación compuesto que utiliza presión de vacío para extraer resina hacia un refuerzo de fibra seca, lo que garantiza una distribución uniforme y minimiza las burbujas de aire.

2. **¿Cuáles son los beneficios de utilizar este sistema?**

Los beneficios incluyen una mejor calidad del laminado, menor desperdicio de material, una mejor relación resistencia-peso y la capacidad de crear formas complejas con un acabado suave.

3. **¿El sistema es adecuado para todo tipo de compuestos?**

Sí, el sistema de resina de infusión al vacío es versátil y se puede utilizar con diversos materiales compuestos, como fibra de vidrio, fibra de carbono y fibra de aramida, lo que lo hace ideal para una amplia gama de aplicaciones. El sistema de resina de infusión al vacío "Pruebe nuestro último modelo" ofrece una solución innovadora para lograr materiales compuestos de alta calidad con mayor eficiencia y menor desperdicio. Su tecnología avanzada garantiza un flujo y una saturación óptimos de la resina, lo que resulta en productos finales más resistentes y ligeros. Este sistema es ideal para diversas aplicaciones, como las industrias aeroespacial, automotriz y marítima, lo que lo convierte en una valiosa inversión para los fabricantes que buscan mejorar sus procesos de producción y el rendimiento de sus productos.