Módulo vs. Resistencia: Comprensión de las propiedades del carbono

-

Tabla de contenido

“Módulo vs. Resistencia: Desentrañando los secretos del poder duradero del carbono”.

La relación entre el módulo y la resistencia es crucial para comprender las propiedades de los materiales de carbono, especialmente en aplicaciones que abarcan desde la ingeniería estructural hasta los compuestos avanzados. El módulo, a menudo denominado módulo elástico, mide la rigidez de un material y su capacidad para deformarse elásticamente bajo tensión, mientras que la resistencia indica la tensión máxima que un material puede soportar antes de fallar. En los materiales de carbono, estas propiedades pueden variar significativamente según su estructura, como el grafito, las fibras de carbono o el carbono amorfo. Comprender la interacción entre el módulo y la resistencia es esencial para optimizar el rendimiento de los materiales a base de carbono en diversas aplicaciones industriales, garantizando que cumplan con los estándares de rendimiento mecánico y térmico requeridos. Esta introducción sienta las bases para una exploración más profunda de cómo estas propiedades influyen en la selección y aplicación de los materiales de carbono en la tecnología moderna.

Módulo de elasticidad: diferencias clave en los materiales de carbono

El módulo de elasticidad es una propiedad fundamental que caracteriza la rigidez de los materiales, incluyendo diversas formas de carbono. Comprender las diferencias en el módulo de elasticidad entre los materiales de carbono es crucial para ingenieros y diseñadores que buscan optimizar el rendimiento en aplicaciones que abarcan desde la industria aeroespacial hasta la ingeniería civil. El carbono existe en varios alótropos, como el grafito, el grafeno y los nanotubos de carbono, cada uno con propiedades mecánicas distintas que influyen en su módulo de elasticidad.

El grafito, una forma conocida de carbono, tiene un módulo de elasticidad relativamente bajo, que suele oscilar entre 10 y 20 GPa. Esta propiedad se atribuye principalmente a su estructura en capas, donde las fuerzas de van der Waals débiles mantienen unidas las capas. En consecuencia, el grafito presenta una flexibilidad significativa y puede deformarse bajo tensión sin fracturarse. Esta característica lo hace adecuado para aplicaciones donde un cierto grado de flexibilidad resulta ventajoso, como en lubricantes y baterías. Sin embargo, su bajo módulo de elasticidad también limita su uso en aplicaciones que requieren alta rigidez y resistencia.

En contraste, el grafeno, una sola capa de átomos de carbono dispuestos en una red bidimensional de panal, posee un módulo de elasticidad excepcionalmente alto, estimado en alrededor de 1000 GPa. Esta notable propiedad se debe a los fuertes enlaces covalentes entre los átomos de carbono dentro de la lámina de grafeno, que le proporcionan una resistencia excepcional a la deformación. Como resultado, el grafeno se considera a menudo un material revolucionario para diversas aplicaciones, como la electrónica flexible, los materiales compuestos e incluso los componentes estructurales en la ingeniería aeroespacial. Su alto módulo de elasticidad le permite mantener la integridad estructural bajo cargas significativas, lo que lo convierte en una opción atractiva para aplicaciones de alto rendimiento.

Los nanotubos de carbono, otro alótropo del carbono, presentan propiedades mecánicas únicas que combinan aspectos del grafito y el grafeno. Dependiendo de su quiralidad y diámetro, los nanotubos de carbono pueden tener un módulo de elasticidad de entre 100 y 1200 GPa. Esta variabilidad se debe a las diferentes disposiciones de los átomos de carbono y a las características de enlace resultantes. La excepcional relación resistencia-peso de los nanotubos de carbono, junto con su alto módulo de elasticidad, los posiciona como candidatos ideales para el refuerzo de materiales compuestos, donde pueden mejorar el rendimiento mecánico general sin añadir peso significativo.

Además, las diferencias en el módulo de elasticidad entre estos materiales de carbono resaltan la importancia de seleccionar la forma de carbono adecuada para aplicaciones específicas. Por ejemplo, mientras que el grafito puede ser adecuado para aplicaciones que requieren flexibilidad y lubricación, el grafeno y los nanotubos de carbono son más apropiados para escenarios que exigen alta resistencia y rigidez. Esta comprensión es esencial para los ingenieros que deben equilibrar los requisitos de rendimiento con los costos y la disponibilidad de los materiales.

En resumen, el módulo de elasticidad es un parámetro crucial para distinguir las propiedades mecánicas de diversos materiales de carbono. Las marcadas diferencias entre el grafito, el grafeno y los nanotubos de carbono ilustran cómo la estructura atómica y las características de enlace influyen en su rigidez y rendimiento general. A medida que la investigación continúa avanzando en el campo de los materiales de carbono, la capacidad de adaptar estas propiedades permitirá el desarrollo de soluciones innovadoras en una amplia gama de industrias, mejorando en última instancia la funcionalidad y la eficiencia de las tecnologías modernas. Comprender estas diferencias clave no solo orienta la selección de materiales, sino que también sienta las bases para futuras innovaciones en la ciencia de los materiales.

Características de resistencia: comparación entre la fibra de carbono y el acero

Al analizar las características de resistencia de los materiales, especialmente en el contexto de la ingeniería y la fabricación, la fibra de carbono y el acero suelen ser dos competidores destacados. Ambos materiales presentan propiedades únicas que los hacen adecuados para diversas aplicaciones; sin embargo, sus características de resistencia difieren significativamente, lo que influye en su uso en diferentes industrias. Para comprender estas diferencias, es esencial profundizar en los aspectos fundamentales de la resistencia, como la resistencia a la tracción, la resistencia a la compresión y la durabilidad general.

La resistencia a la tracción, que se refiere a la máxima tensión de tracción que un material puede soportar antes de fallar, es un factor crítico para determinar su idoneidad para aplicaciones específicas. La fibra de carbono, conocida por su alta relación resistencia a la tracción/peso, puede soportar fuerzas significativas sin perder ligereza. Esta propiedad la convierte en la opción ideal para aplicaciones en la industria aeroespacial, automotriz y de artículos deportivos, donde la reducción de peso sin comprometer la resistencia es fundamental. Por el contrario, el acero, aunque más pesado, también posee una impresionante resistencia a la tracción, especialmente en sus formas aleadas. La capacidad del acero para soportar altas cargas de tracción lo convierte en un material básico en la construcción y la maquinaria pesada, donde la integridad estructural es crucial.

Además, la resistencia a la compresión, que mide la capacidad de un material para soportar cargas axiales sin colapsar, distingue aún más la fibra de carbono del acero. La fibra de carbono presenta una excelente resistencia a la compresión, especialmente cuando se coloca en capas en forma de compuesto. Esta característica le permite mantener la integridad estructural bajo fuerzas de compresión, lo que la hace adecuada para aplicaciones como recipientes a presión y componentes estructurales en edificios. El acero, por otro lado, también muestra una alta resistencia a la compresión, pero su rendimiento puede variar significativamente según la aleación y los procesos de tratamiento utilizados. Por ejemplo, el acero reforzado, comúnmente utilizado en estructuras de hormigón, mejora la resistencia a la compresión, lo que garantiza que los edificios puedan soportar cargas pesadas y tensiones ambientales.

Además de la resistencia a la tracción y a la compresión, la durabilidad desempeña un papel fundamental en la evaluación de las características generales de resistencia de estos materiales. La fibra de carbono es resistente a la corrosión y la fatiga, lo que contribuye a su longevidad en diversas aplicaciones. Esta resistencia es especialmente ventajosa en entornos con alta exposición a la humedad o a productos químicos. Por el contrario, el acero, si bien es resistente, es susceptible a la oxidación y la corrosión si no se trata o mantiene adecuadamente. Esta vulnerabilidad puede provocar fallos estructurales con el tiempo, especialmente en entornos hostiles. Sin embargo, los avances en recubrimientos protectores y formulaciones de aleaciones han mejorado significativamente la durabilidad del acero, permitiéndole competir con mayor eficacia con la fibra de carbono en ciertas aplicaciones.

Además, la resistencia al impacto de un material es otro aspecto crucial de sus características de resistencia. Los compuestos de fibra de carbono pueden absorber y disipar energía eficazmente, lo que los hace menos propensos a fallos catastróficos bajo cargas de impacto. Esta propiedad es especialmente beneficiosa en aplicaciones como los componentes automotrices, donde la seguridad es una prioridad. El acero, si bien es resistente, puede ser más frágil en ciertas condiciones, lo que puede provocar fallos al someterse a impactos repentinos. Sin embargo, la ductilidad del acero le permite deformarse bajo tensión, lo que proporciona una advertencia antes de que se produzca un fallo, lo que puede ser ventajoso en aplicaciones estructurales.

En conclusión, la comparación de las características de resistencia entre la fibra de carbono y el acero revela una compleja interacción de propiedades que determinan su idoneidad para diversas aplicaciones. Si bien la fibra de carbono destaca por su resistencia a la tracción y durabilidad, el acero sigue siendo un competidor formidable con sus propias ventajas en cuanto a cargas de compresión e integridad estructural. Comprender estas diferencias es crucial para ingenieros y diseñadores a la hora de seleccionar los materiales que mejor se adapten a las exigencias de sus proyectos específicos, lo que en última instancia influye en el rendimiento y la seguridad de los productos finales.

El papel del módulo en el rendimiento de los compuestos de carbono

El rendimiento de los compuestos de carbono se ve significativamente influenciado por sus propiedades mecánicas, entre las que el módulo y la resistencia son parámetros críticos. Comprender el papel del módulo en el rendimiento de los compuestos de carbono es esencial para ingenieros y científicos de materiales que buscan optimizar estos materiales para diversas aplicaciones. El módulo, a menudo denominado módulo elástico, cuantifica la rigidez de un material y su capacidad para deformarse elásticamente al ser sometido a tensión. En el contexto de los compuestos de carbono, el módulo es un indicador clave del comportamiento del material bajo carga, lo que lo convierte en un factor vital en el diseño y la aplicación.

Al evaluar los compuestos de carbono, el módulo proporciona información sobre su rigidez y resistencia a la deformación. Un módulo más alto indica un material más rígido, lo cual resulta especialmente ventajoso en aplicaciones donde la estabilidad dimensional es crucial. Por ejemplo, en las industrias aeroespacial y automotriz, los componentes deben mantener su forma e integridad estructural bajo cargas y condiciones ambientales variables. Por lo tanto, seleccionar un compuesto de carbono con un módulo adecuado garantiza que el material pueda soportar tensiones operativas sin flexión ni deformación excesivas.

Además, la relación entre el módulo y la resistencia es compleja e interdependiente. Mientras que la resistencia se refiere a la tensión máxima que un material puede soportar antes de fallar, el módulo refleja cuánto se deformará bajo dicha tensión. En muchos casos, un módulo alto puede contribuir a una mayor resistencia, ya que los materiales más rígidos tienden a distribuir las cargas de forma más eficaz. Sin embargo, es fundamental reconocer que un aumento del módulo no siempre se correlaciona con una mayor resistencia. Por ejemplo, algunos compuestos de carbono pueden presentar una alta rigidez pero una menor resistencia a la tracción, lo que puede provocar una falla frágil en ciertas condiciones. Por lo tanto, los ingenieros deben equilibrar cuidadosamente estas propiedades para lograr un rendimiento óptimo.

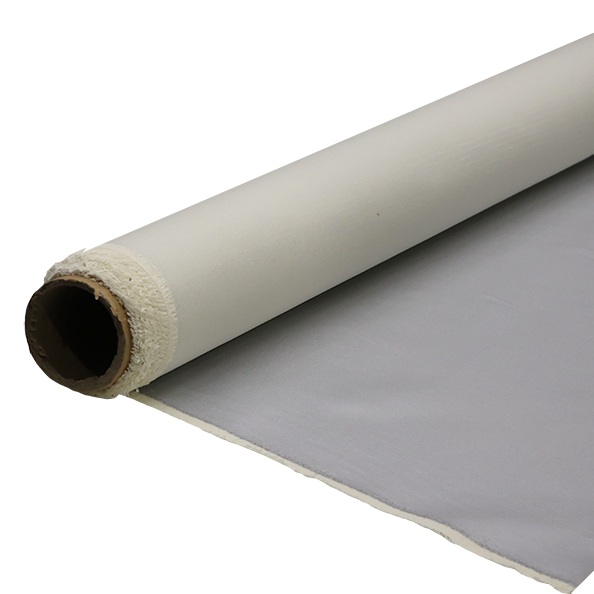

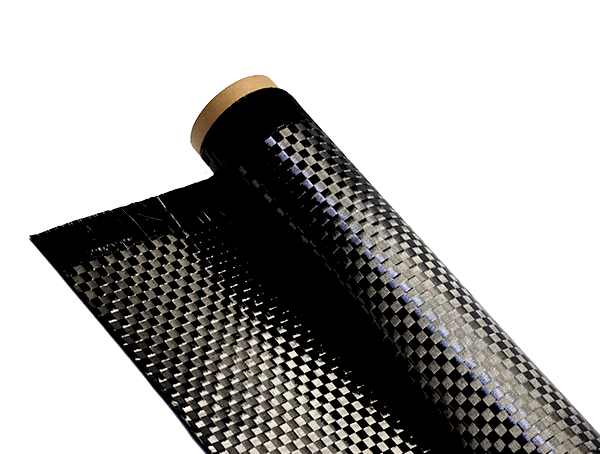

Además de la rigidez y la resistencia, el módulo de los compuestos de carbono puede verse afectado por diversos factores, como el tipo de fibra de carbono utilizada, el material de la matriz y el proceso de fabricación. Las diferentes orientaciones de las fibras y configuraciones de laminado pueden alterar significativamente el módulo general del compuesto. Por ejemplo, los compuestos de fibra de carbono unidireccionales suelen presentar valores de módulo más altos en la dirección de la fibra que aquellos con una estructura tejida. Este comportamiento anisotrópico requiere un conocimiento profundo de la aplicación prevista para garantizar que las propiedades del compuesto cumplan con los requisitos de rendimiento.

Además, la temperatura y las condiciones ambientales también pueden afectar el módulo de los compuestos de carbono. A medida que aumenta la temperatura, muchos materiales experimentan una reducción de rigidez, lo que puede afectar su rendimiento en aplicaciones de alta temperatura. Por lo tanto, es crucial considerar el entorno operativo al seleccionar compuestos de carbono, ya que el módulo puede variar en diferentes condiciones. Esta variabilidad subraya la importancia de realizar pruebas y análisis exhaustivos para predecir el rendimiento de un compuesto en situaciones reales.

En conclusión, el papel del módulo en el rendimiento de los compuestos de carbono es multifacético y crucial para el éxito de la aplicación de estos materiales. Al comprender la interacción entre el módulo y la resistencia, así como los factores que influyen en estas propiedades, los ingenieros pueden tomar decisiones informadas al diseñar componentes para aplicaciones exigentes. En definitiva, un conocimiento exhaustivo del módulo no solo mejora el rendimiento de los compuestos de carbono, sino que también contribuye al avance de la ciencia de los materiales, allanando el camino para soluciones innovadoras en diversas industrias.

Preguntas y respuestas

1. **Pregunta:** ¿Cuál es la diferencia entre módulo y resistencia en los materiales de carbono?

**Respuesta:** El módulo se refiere a la rigidez de un material, indicando cuánto se deforma bajo tensión, mientras que la resistencia se refiere a la tensión máxima que un material puede soportar antes de fallar.

2. **Pregunta:** ¿Cómo afecta el módulo de elasticidad al rendimiento de los compuestos de carbono?

**Respuesta:** Un mayor módulo de elasticidad en los compuestos de carbono da como resultado una mayor rigidez, lo que mejora su capacidad para mantener la forma y resistir la deformación bajo carga, haciéndolos adecuados para aplicaciones estructurales.

3. **Pregunta:** ¿Por qué es importante tener en cuenta tanto el módulo como la resistencia al seleccionar materiales de carbono para aplicaciones de ingeniería?

**Respuesta:** Considerar tanto el módulo como la resistencia garantiza que el material no solo pueda soportar las cargas requeridas sin fallar, sino que también mantenga su forma y rendimiento en condiciones operativas. En conclusión, comprender la relación entre el módulo y la resistencia en los materiales de carbono es crucial para optimizar sus aplicaciones en diversas industrias. Mientras que el módulo indica la rigidez y la elasticidad del carbono, la resistencia mide su capacidad para soportar fuerzas aplicadas sin fallar. Equilibrar estas propiedades permite el desarrollo de materiales avanzados que cumplen con requisitos de rendimiento específicos, lo que mejora su utilidad en campos como el aeroespacial, el automotriz y la construcción.