La impresión 3D con materiales compuestos está transformando la creación de prototipos

-

Tabla de contenido

“Impresión 3D con materiales compuestos: revolucionando la creación de prototipos para un futuro más sólido”.

La impresión 3D con materiales compuestos está revolucionando el panorama del prototipado al combinar las ventajas de la fabricación aditiva con las propiedades mejoradas de los materiales compuestos. Este innovador enfoque permite la creación de prototipos ligeros, resistentes y duraderos, adaptables a aplicaciones específicas. Al integrar materiales como fibra de carbono, fibra de vidrio y otros polímeros, diseñadores e ingenieros pueden producir geometrías complejas que antes eran difíciles o imposibles de lograr con los métodos de fabricación tradicionales. Como resultado, industrias como la aeroespacial y la automotriz están experimentando ciclos de desarrollo más rápidos, menor desperdicio de material y un mejor rendimiento en sus prototipos, lo que en última instancia se traduce en un desarrollo de productos más eficiente y una ventaja competitiva en el mercado.

Avances en la tecnología de impresión 3D para materiales compuestos

El panorama de la tecnología de impresión 3D ha experimentado una transformación significativa en los últimos años, en particular con la llegada de los materiales compuestos. Estos avances no son solo graduales, sino que representan un cambio de paradigma en la concepción, el diseño y la producción de prototipos. A medida que las industrias buscan cada vez más mejorar el rendimiento y reducir los costes, la integración de materiales compuestos en los procesos de impresión 3D se ha convertido en un punto de inflexión. Esta evolución se caracteriza por el desarrollo de nuevas técnicas de impresión, mejores formulaciones de materiales y mayores capacidades de las máquinas, todo lo cual contribuye a la creciente adopción de los materiales compuestos en la creación de prototipos.

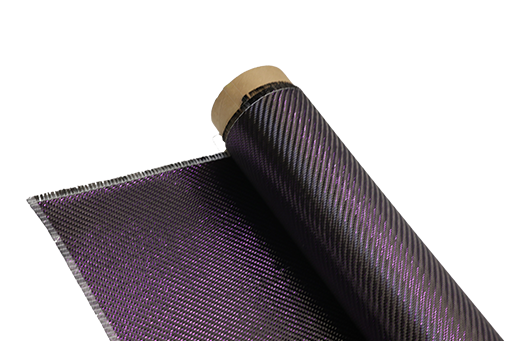

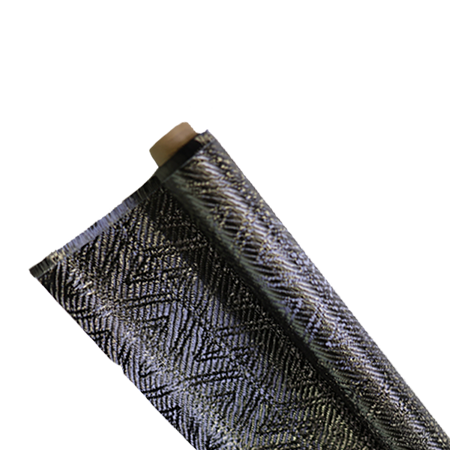

Uno de los avances más notables en la tecnología de impresión 3D para materiales compuestos es el perfeccionamiento de las técnicas de fabricación aditiva. Métodos tradicionales, como el modelado por deposición fundida (FDM), se han adaptado para dar cabida a filamentos compuestos que incorporan fibras como el carbono, el vidrio o la aramida. Estas fibras mejoran significativamente las propiedades mecánicas de las piezas impresas, dando como resultado prototipos que no solo son ligeros, sino que también presentan una resistencia y durabilidad superiores. En consecuencia, industrias como la aeroespacial, la automovilística y la médica utilizan cada vez más estos materiales para crear prototipos que resistan rigurosas pruebas y aplicaciones reales.

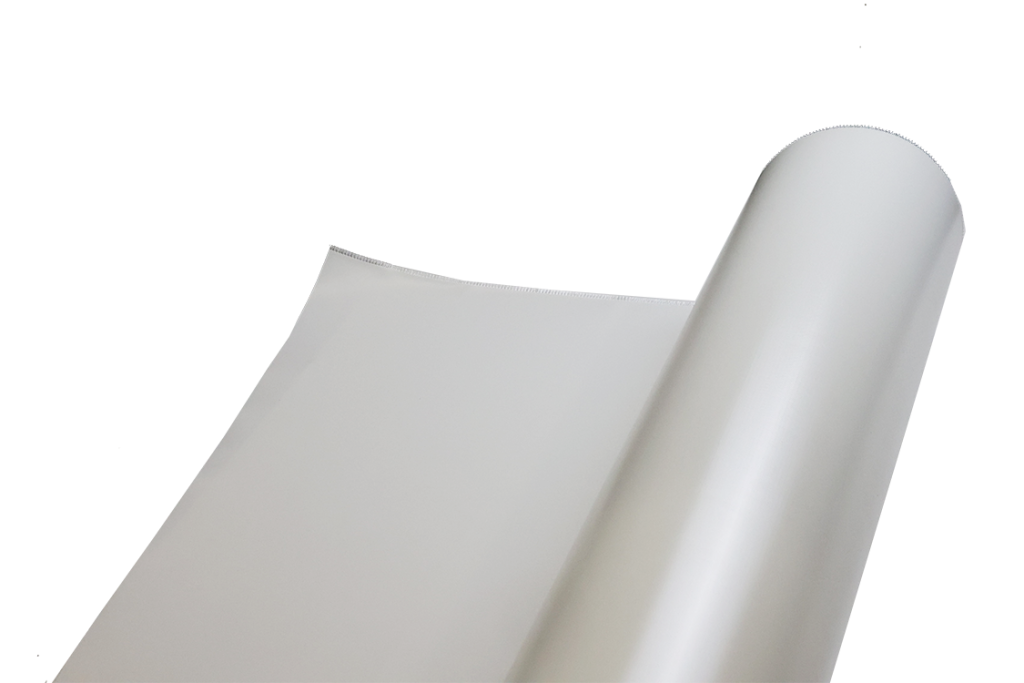

Además, el desarrollo de materiales compuestos avanzados ha desempeñado un papel crucial en esta transformación. Los fabricantes ahora producen filamentos compuestos que combinan termoplásticos con fibras de alto rendimiento, lo que permite una amplia gama de propiedades adaptadas a aplicaciones específicas. Por ejemplo, el nailon reforzado con fibras de carbono ofrece una excelente resistencia a la tracción y rigidez, lo que lo hace ideal para prototipos funcionales que requieren tanto rendimiento como precisión. Asimismo, la introducción de resinas termoendurecibles en la impresión 3D ha ampliado las posibilidades de crear geometrías complejas que antes eran inalcanzables con los métodos de fabricación tradicionales. Esta versatilidad no solo acelera el proceso de prototipado, sino que también permite a los diseñadores explorar soluciones innovadoras que amplían los límites del diseño convencional.

A la par de estos avances en los materiales, las capacidades de las máquinas de impresión 3D también han evolucionado. Las impresoras modernas están equipadas con software y hardware sofisticados que facilitan el control preciso de parámetros de impresión, como la temperatura, la velocidad y la altura de capa. Este nivel de control es esencial al trabajar con materiales compuestos, ya que garantiza una unión óptima entre capas y minimiza los defectos. Además, la integración de la tecnología de impresión multimaterial permite el uso simultáneo de diferentes compuestos en un mismo prototipo, lo que permite la creación de piezas con diferentes propiedades mecánicas en áreas específicas. Esta capacidad es especialmente beneficiosa para las industrias que requieren ensamblajes complejos, ya que agiliza el proceso de producción y reduce la necesidad de posprocesamiento.

Como resultado de estos avances, el panorama de la creación de prototipos está experimentando una transición significativa hacia metodologías más eficientes y eficaces. La capacidad de producir prototipos de alto rendimiento de forma rápida y rentable permite a las empresas iterar diseños rápidamente, lo que a su vez se traduce en una comercialización más rápida de nuevos productos. Además, no puede pasarse por alto el aspecto de la sostenibilidad del uso de materiales compuestos en la impresión 3D. Muchos filamentos compuestos están diseñados para ser reciclables o biodegradables, en consonancia con el creciente énfasis en las prácticas de fabricación respetuosas con el medio ambiente.

En conclusión, los avances en la tecnología de impresión 3D para materiales compuestos están transformando profundamente el panorama del prototipado. Al mejorar las propiedades mecánicas de las piezas impresas, ampliar las opciones de materiales y optimizar las capacidades de las máquinas, estas innovaciones permiten a las industrias ampliar los límites del diseño y la funcionalidad. A medida que la tecnología continúa evolucionando, está lista para abrir nuevas posibilidades para el prototipado, impulsando la innovación y la eficiencia en diversos sectores. El futuro de la impresión 3D con materiales compuestos no solo es prometedor, sino que ya está transformando la forma en que abordamos el desarrollo de productos.

Beneficios del uso de materiales compuestos en la creación de prototipos con impresión 3D

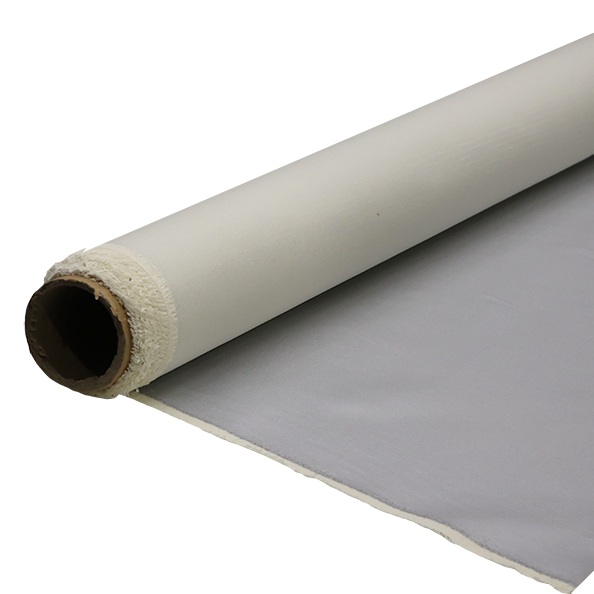

La llegada de la tecnología de impresión 3D ha revolucionado diversas industrias, y uno de los avances más significativos en este ámbito es la integración de materiales compuestos en el proceso de prototipado. Los materiales compuestos, compuestos formados por dos o más componentes con propiedades físicas o químicas significativamente diferentes, ofrecen ventajas únicas que mejoran las capacidades de la impresión 3D. A medida que las industrias buscan cada vez más innovar y optimizar sus procesos de prototipado, las ventajas del uso de materiales compuestos en la impresión 3D se hacen cada vez más evidentes.

Una de las principales ventajas del uso de materiales compuestos en la impresión 3D es su excelente relación resistencia-peso. Los materiales compuestos pueden diseñarse para ofrecer propiedades mecánicas excepcionales sin sacrificar su ligereza, lo que los hace ideales para aplicaciones donde la reducción de peso es crucial, como en las industrias aeroespacial y automotriz. Esta característica no solo mejora el rendimiento de los prototipos, sino que también permite diseños más eficientes que pueden resultar en menores costos de material y una mayor eficiencia de combustible en los productos finales. En consecuencia, los ingenieros y diseñadores pueden crear prototipos que imitan fielmente las características de rendimiento del producto final, lo que facilita una evaluación más precisa durante la fase de desarrollo.

Además de sus propiedades mecánicas, los compuestos también ofrecen mayor durabilidad y resistencia a los factores ambientales. Muchos materiales compuestos están diseñados para soportar temperaturas extremas, humedad y exposición a sustancias químicas, lo cual resulta especialmente beneficioso en industrias como la del petróleo y el gas, donde los prototipos deben soportar condiciones adversas. Al incorporar estos materiales al proceso de impresión 3D, los fabricantes pueden producir prototipos que no solo son funcionales, sino que también resisten las exigencias de las aplicaciones del mundo real. Esta durabilidad reduce la necesidad de múltiples iteraciones de prototipos, lo que, en última instancia, ahorra tiempo y recursos durante el ciclo de desarrollo.

Además, la versatilidad de los materiales compuestos permite una mayor libertad de diseño en la creación de prototipos. Gracias a la posibilidad de combinar diferentes materiales, los diseñadores pueden adaptar las propiedades del compuesto a requisitos específicos, como flexibilidad, rigidez o resistencia térmica. Esta adaptabilidad permite la creación de geometrías complejas y diseños intrincados que serían difíciles o imposibles de lograr con los métodos de fabricación tradicionales. Como resultado, la impresión 3D con compuestos permite a los diseñadores superar los límites de la innovación, lo que lleva al desarrollo de productos innovadores que satisfacen mejor las demandas de los consumidores.

Otra ventaja significativa del uso de materiales compuestos en la impresión 3D es el potencial de ahorro. Si bien la inversión inicial en materiales compuestos puede ser mayor que la de los plásticos estándar, el ahorro a largo plazo puede ser sustancial. La durabilidad y resistencia de los materiales compuestos a menudo reducen el desperdicio de material durante el proceso de prototipado, ya que se requieren menos iteraciones para lograr el resultado deseado. Además, la capacidad de producir prototipos ligeros puede resultar en menores costos de envío y una mayor eficiencia energética en el producto final. A medida que las empresas se esfuerzan por optimizar sus presupuestos, las ventajas económicas de los materiales compuestos se vuelven cada vez más atractivas.

Además, la integración de materiales compuestos en la impresión 3D se alinea con el creciente énfasis en la sostenibilidad en la fabricación. Muchos materiales compuestos pueden obtenerse de recursos renovables o diseñarse para ser reciclables, lo que contribuye a un proceso de producción más respetuoso con el medio ambiente. Ante la creciente presión de las industrias para adoptar prácticas sostenibles, el uso de materiales compuestos en la creación de prototipos no solo cumple con los requisitos normativos, sino que también mejora la reputación de la empresa como fabricante responsable.

En conclusión, los beneficios del uso de materiales compuestos en la impresión 3D para la creación de prototipos son múltiples, incluyendo mejores propiedades mecánicas, mayor durabilidad, flexibilidad de diseño, ahorro de costes y sostenibilidad. A medida que la tecnología siga evolucionando, el papel de los materiales compuestos en la transformación de los procesos de creación de prototipos se ampliará sin duda, allanando el camino para soluciones innovadoras en diversas industrias.

Casos prácticos: aplicaciones exitosas de compuestos impresos en 3D en la industria

La llegada de la tecnología de impresión 3D ha revolucionado diversas industrias, especialmente en el ámbito del prototipado. Entre los avances más significativos se encuentra el uso de materiales compuestos en la impresión 3D, que ha generado mejoras notables en el rendimiento y la funcionalidad de los prototipos. Varios estudios de caso ilustran cómo empresas de diferentes sectores han integrado con éxito los materiales compuestos impresos en 3D en sus flujos de trabajo, demostrando el potencial transformador de esta tecnología.

Un ejemplo notable se encuentra en la industria aeroespacial, donde Boeing ha aprovechado los compuestos impresos en 3D para mejorar la eficiencia de sus procesos de fabricación. Al utilizar polímeros reforzados con fibra de carbono, Boeing ha podido producir componentes ligeros y duraderos que cumplen con estrictos estándares de seguridad y rendimiento. La capacidad de prototipar rápidamente estas piezas no solo ha reducido los plazos de entrega, sino que también ha permitido geometrías más complejas que antes eran inalcanzables con los métodos de fabricación tradicionales. Este cambio ha generado ahorros significativos en costos y una mayor eficiencia de combustible en sus aeronaves, lo que demuestra los beneficios tangibles de adoptar compuestos impresos en 3D.

De igual forma, en el sector automotriz, Ford ha adoptado la impresión 3D con materiales compuestos para optimizar su ciclo de desarrollo de productos. La compañía ha implementado esta tecnología para crear prototipos de diversos componentes del vehículo, como soportes y carcasas, esenciales para las pruebas y la validación. Mediante el uso de materiales compuestos, Ford ha logrado un equilibrio entre la reducción de peso y la integridad estructural, lo que le permite explorar diseños innovadores que mejoran el rendimiento del vehículo. Las capacidades de prototipado rápido que ofrece la impresión 3D han permitido a Ford iterar los diseños con mayor rapidez, lo que en última instancia se traduce en una comercialización más rápida de nuevos modelos.

En el ámbito de los productos de consumo, empresas como Adidas también han reconocido el potencial de los compuestos impresos en 3D. El gigante de la ropa deportiva ha desarrollado una línea de calzado que incorpora componentes impresos en 3D fabricados con compuestos poliméricos avanzados. Este enfoque no solo permite la personalización de los diseños de calzado, sino que también mejora el rendimiento y la comodidad del usuario final. Mediante el uso de la tecnología de impresión 3D, Adidas ha podido responder a la demanda de los consumidores de productos únicos, manteniendo altos estándares de calidad y rendimiento.

Además, la industria médica ha experimentado avances significativos gracias a la aplicación de compuestos impresos en 3D. Por ejemplo, empresas como Stratasys han sido pioneras en el uso de materiales compuestos para crear prótesis e implantes personalizados. Estos productos se adaptan a las necesidades anatómicas específicas de los pacientes, lo que resulta en un mejor ajuste y funcionalidad. La capacidad de prototipar y producir rápidamente estos dispositivos médicos ha transformado la atención al paciente, permitiendo plazos de entrega más rápidos y tratamientos más efectivos. Este caso práctico destaca cómo los compuestos impresos en 3D no solo están transformando la creación de prototipos, sino que también mejoran la calidad de vida de las personas que requieren intervenciones médicas.

En conclusión, las aplicaciones exitosas de los compuestos impresos en 3D en diversas industrias subrayan el potencial de esta tecnología para transformar los procesos de prototipado. Desde la industria aeroespacial hasta la automotriz, pasando por productos de consumo y dispositivos médicos, la integración de materiales compuestos en la impresión 3D ha generado avances significativos en diseño, eficiencia y rendimiento. A medida que más empresas reconocen los beneficios de este enfoque innovador, es probable que el uso de compuestos impresos en 3D continúe expandiéndose, impulsando la innovación y la transformación en el sector manufacturero. El futuro del prototipado está, sin duda, entrelazado con las capacidades que ofrece la tecnología de impresión 3D, allanando el camino para una nueva era en el diseño y la producción.

Preguntas y respuestas

1. **Pregunta:** ¿Cómo mejora la impresión 3D con materiales compuestos el proceso de creación de prototipos?

**Respuesta:** La impresión 3D con materiales compuestos mejora el proceso de creación de prototipos al permitir la creación de piezas livianas, resistentes y duraderas que pueden imitar de cerca las propiedades de los materiales de producción finales, lo que reduce el tiempo y el costo asociados con los métodos de creación de prototipos tradicionales.

2. **Pregunta:** ¿Cuáles son las ventajas de utilizar materiales compuestos en la impresión 3D para prototipos?

**Respuesta:** Las ventajas incluyen una mayor relación resistencia-peso, una resistencia térmica y química mejorada y la capacidad de adaptar las propiedades del material para aplicaciones específicas, lo que conduce a prototipos más funcionales y eficientes.

3. **Pregunta:** ¿Cómo afecta la integración de materiales compuestos en la impresión 3D a la flexibilidad del diseño?

**Respuesta:** La integración de materiales compuestos permite una mayor flexibilidad de diseño al permitir geometrías complejas y estructuras ligeras que serían difíciles o imposibles de lograr con las técnicas de fabricación tradicionales, lo que facilita diseños innovadores e iteraciones rápidas. La impresión 3D con materiales compuestos está revolucionando la creación de prototipos al permitir la creación de estructuras ligeras, resistentes y complejas que antes eran difíciles o imposibles de lograr. Esta tecnología permite una rápida iteración y personalización, lo que reduce significativamente el tiempo y los costes de desarrollo. A medida que las industrias adoptan cada vez más la impresión 3D con materiales compuestos, esta mejora la flexibilidad y el rendimiento del diseño, allanando el camino para aplicaciones innovadoras en diversos sectores, como el aeroespacial, el automotriz y el sanitario. En definitiva, la integración de materiales compuestos en la impresión 3D está transformando la creación de prototipos en un proceso más eficiente, sostenible y versátil.