La ciencia de la reticulación de resina explicada

-

Tabla de contenido

“Descifrando la química: Se revela la ciencia detrás de la reticulación de resinas”.

La ciencia de la reticulación de resinas es un aspecto crucial de la química de polímeros que implica la formación de una red tridimensional mediante la unión de cadenas poliméricas. Este proceso mejora las propiedades mecánicas, la estabilidad térmica y la resistencia química de las resinas, lo que las hace adecuadas para una amplia gama de aplicaciones, desde recubrimientos y adhesivos hasta compuestos y electrónica. La reticulación puede ocurrir mediante diversos mecanismos, como reacciones químicas, calor o radiación, y su grado influye significativamente en las características finales del material. Comprender los principios de la reticulación de resinas es esencial para optimizar las formulaciones y lograr el rendimiento deseado en aplicaciones industriales.

Comprensión de la química detrás de la reticulación de resinas

La reticulación de resinas es un proceso fundamental en la química de polímeros que influye significativamente en las propiedades y aplicaciones de diversos materiales. Para comprender la química que subyace a la reticulación de resinas, es fundamental comprender primero la naturaleza de las propias resinas. Las resinas son típicamente compuestos orgánicos, tanto naturales como sintéticos, y sirven como precursores de polímeros. Al someterse a condiciones específicas, estas resinas experimentan una transformación que conduce a la formación de una estructura de red tridimensional, un fenómeno conocido como reticulación.

A nivel molecular, la reticulación implica la formación de enlaces covalentes entre cadenas poliméricas. Este proceso puede ocurrir mediante diversos mecanismos, como métodos térmicos, químicos o radiactivos. Por ejemplo, en las resinas termoendurecibles, se suele aplicar calor para iniciar la reacción de reticulación, lo que da como resultado una estructura rígida e infusible. Por el contrario, en las resinas termoplásticas, la reticulación puede lograrse mediante agentes químicos conocidos como agentes de curado o endurecedores, que reaccionan con la resina para crear una red estable.

El grado de reticulación es un factor crítico que determina las propiedades finales de la resina. Un mayor grado de reticulación suele resultar en una mayor resistencia mecánica, estabilidad térmica y resistencia química. Esto se debe a que la red interconectada restringe la movilidad de las cadenas de polímero, aumentando así la rigidez y durabilidad del material. Sin embargo, es importante tener en cuenta que una reticulación excesiva puede provocar fragilidad, ya que el material puede volverse demasiado rígido para absorber la tensión eficazmente. Por lo tanto, lograr un equilibrio óptimo en la densidad de reticulación es crucial para optimizar las propiedades del producto final.

Además, la composición química de la propia resina desempeña un papel fundamental en el proceso de reticulación. Diferentes tipos de resinas, como la epoxi, el poliéster y el poliuretano, presentan comportamientos químicos y perfiles de reactividad distintos. Por ejemplo, las resinas epoxi son conocidas por su excelente adhesión y propiedades mecánicas, lo que se puede atribuir a su capacidad para formar fuertes enlaces covalentes durante la reticulación. Por otro lado, las resinas de poliéster suelen depender de una combinación de procesos térmicos y químicos para lograr la reticulación, lo que da como resultado materiales versátiles y ampliamente utilizados en diversas aplicaciones.

Además del tipo de resina, la elección de los agentes de curado y aditivos también puede influir en el proceso de reticulación. Por ejemplo, la incorporación de cargas o plastificantes puede modificar las propiedades físicas del producto final, lo que permite una mayor flexibilidad o un mejor rendimiento térmico. Asimismo, la presencia de catalizadores puede acelerar la reacción de reticulación, lo que permite tiempos de curado más rápidos y procesos de producción más eficientes.

A medida que la investigación en química de polímeros continúa avanzando, los científicos exploran métodos innovadores para controlar y optimizar la reticulación de resinas. Se investigan técnicas como la nanotecnología y los materiales de origen biológico para crear resinas con propiedades adaptadas a aplicaciones específicas, desde el sector aeroespacial hasta el biomédico. Al comprender la química subyacente a la reticulación de resinas, los investigadores pueden desarrollar nuevos materiales que satisfagan las demandas en constante evolución de la tecnología moderna.

En conclusión, la ciencia de la reticulación de resinas es una compleja interacción de reacciones químicas e interacciones moleculares que, en última instancia, determinan el rendimiento de los materiales poliméricos. Al profundizar en la química subyacente a este proceso, se pueden apreciar las complejidades del diseño y la ingeniería de resinas que cumplen una amplia gama de requisitos funcionales. A medida que este campo continúa evolucionando, el potencial de nuevos descubrimientos y aplicaciones sigue siendo enorme, lo que promete avances emocionantes en la ciencia de los materiales.

El papel de la temperatura en la reticulación de la resina

El proceso de reticulación de la resina es un aspecto crucial de la química de los polímeros, que influye significativamente en las propiedades y el rendimiento del material final. Entre los diversos factores que afectan a este complejo proceso, la temperatura desempeña un papel fundamental. Comprender cómo la temperatura afecta la reticulación de la resina puede proporcionar información valiosa para optimizar el proceso de curado y mejorar las características del polímero resultante.

Para empezar, la temperatura influye directamente en la energía cinética de las moléculas que participan en la reacción de reticulación. A medida que aumenta la temperatura, también aumenta la energía cinética de las moléculas de resina, lo que aumenta la frecuencia de colisiones moleculares. Este aumento de colisiones puede aumentar la probabilidad de que los grupos reactivos de la resina interactúen entre sí, facilitando así la formación de reticulaciones. En consecuencia, una temperatura más alta puede acelerar el proceso de curado, permitiendo una transición más rápida de un estado líquido o semilíquido a una red sólida y reticulada.

Sin embargo, es fundamental reconocer que, si bien las temperaturas elevadas pueden acelerar la reacción de reticulación, también pueden provocar efectos indeseables si no se controlan cuidadosamente. Por ejemplo, el calor excesivo puede provocar la degradación térmica de la resina, lo que resulta en la pérdida de sus propiedades mecánicas e integridad general. Esta degradación puede manifestarse como decoloración, fragilidad o incluso la falla total del material. Por lo tanto, es crucial encontrar un rango de temperatura óptimo que maximice la eficiencia de la reticulación y minimice el riesgo de daño térmico.

Además, el tipo específico de resina utilizada puede influir significativamente en cómo la temperatura afecta el proceso de reticulación. Cada resina tiene propiedades térmicas y perfiles de reactividad diferentes, lo que significa que la temperatura ideal para la reticulación puede variar de una resina a otra. Por ejemplo, las resinas epoxi suelen requerir una temperatura de curado específica para lograr una densidad de reticulación óptima, mientras que las resinas de poliuretano pueden presentar un comportamiento térmico diferente. Comprender estos matices es vital para los formuladores y fabricantes que buscan adaptar las propiedades de sus productos.

Además de los efectos directos de la temperatura en las interacciones moleculares, también es importante considerar su papel en relación con los agentes de curado o endurecedores utilizados junto con la resina. Muchos agentes de curado son sensibles a la temperatura y pueden requerir condiciones específicas para activar su reactividad. Por ejemplo, algunos endurecedores solo son eficaces a temperaturas elevadas, mientras que otros pueden ser más eficaces a temperaturas más bajas. Esta interacción entre la resina, los agentes de curado y la temperatura subraya la complejidad del proceso de reticulación y destaca la necesidad de una formulación y un control del proceso minuciosos.

Además, la fase de enfriamiento posterior a la reacción de reticulación es igualmente importante. A medida que el material se enfría, la red reticulada se solidifica, consolidando la integridad estructural y las propiedades mecánicas del polímero. Si el proceso de enfriamiento es demasiado rápido, puede inducir tensiones internas en el material, lo que podría provocar deformaciones o grietas. Por el contrario, un enfriamiento lento puede permitir una mejor distribución de las tensiones y una mayor estabilidad dimensional.

En conclusión, la temperatura es un factor fundamental en el proceso de reticulación de resinas, ya que influye tanto en la velocidad de reacción como en las propiedades finales del material. Al comprender el delicado equilibrio entre la temperatura, el tipo de resina y los agentes de curado, los fabricantes pueden optimizar sus procesos para lograr polímeros de alto rendimiento adaptados a aplicaciones específicas. Este conocimiento no solo mejora la calidad del producto, sino que también contribuye al avance de la ciencia de los materiales en su conjunto.

Aplicaciones de resinas reticuladas en materiales modernos

Las aplicaciones de las resinas reticuladas en materiales modernos son amplias y variadas, lo que refleja la versatilidad y robustez de estas sustancias en numerosas industrias. La reticulación, un proceso que implica la formación de enlaces químicos entre cadenas de polímeros, mejora las propiedades mecánicas, la estabilidad térmica y la resistencia química de las resinas. Como resultado, las resinas reticuladas se han convertido en parte integral del desarrollo de materiales avanzados que satisfacen los exigentes requisitos de las aplicaciones contemporáneas.

Una de las aplicaciones más destacadas de las resinas reticuladas se encuentra en el campo de los recubrimientos y adhesivos. Estos materiales son esenciales para proporcionar capas protectoras a las superficies, aumentar su durabilidad y mejorar la adhesión. Por ejemplo, las resinas epoxi reticuladas se utilizan ampliamente en recubrimientos industriales debido a su excelente resistencia a los productos químicos y la humedad. Esto las hace ideales para entornos que requieren una protección robusta, como las aplicaciones marinas, automotrices y aeroespaciales. Además, el proceso de reticulación confiere un alto grado de dureza y resistencia al rayado, crucial para mantener la integridad de las superficies expuestas al desgaste.

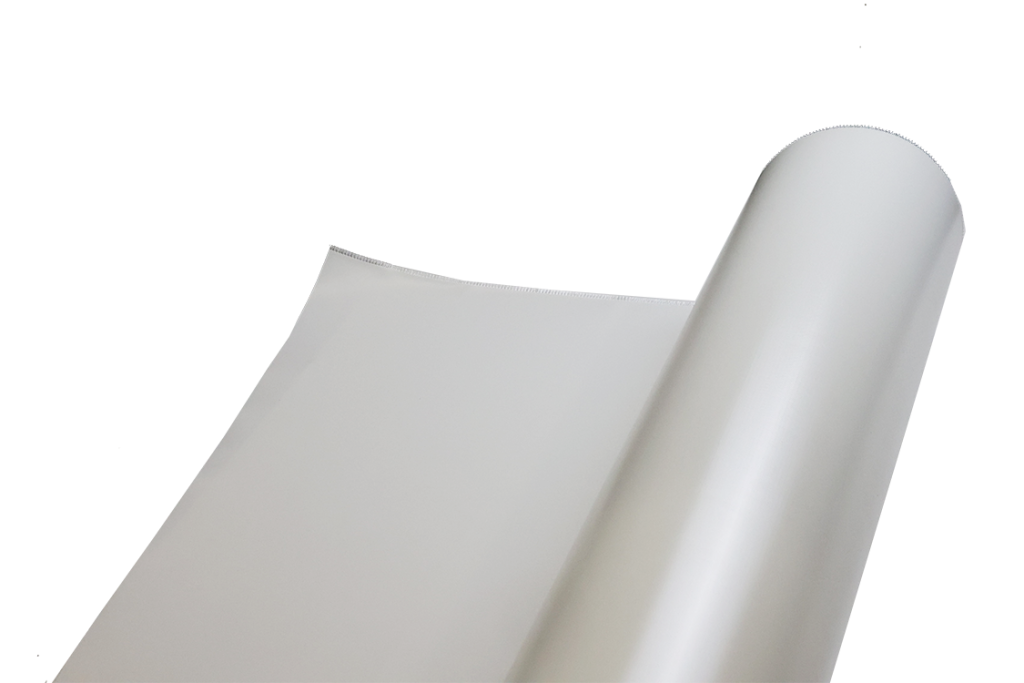

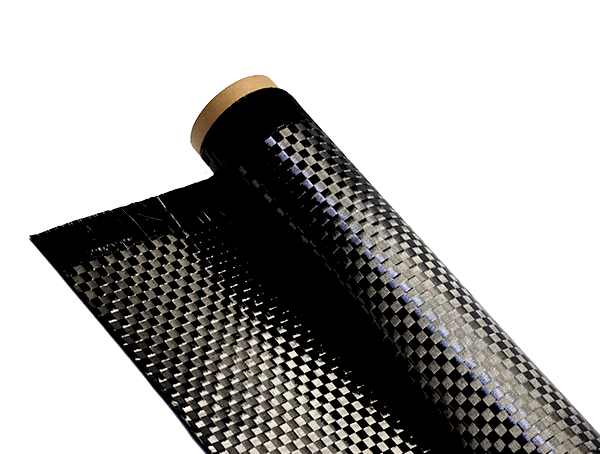

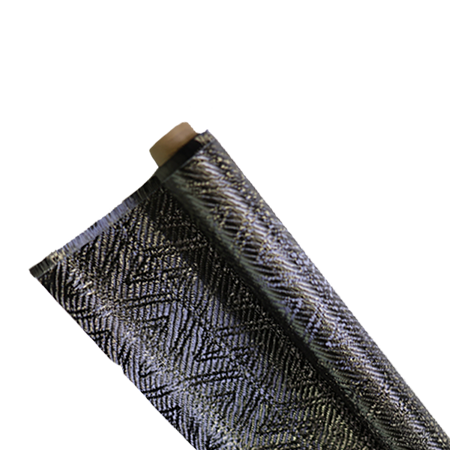

Además de los recubrimientos, las resinas reticuladas desempeñan un papel fundamental en la producción de materiales compuestos. Estos compuestos, que combinan diferentes materiales para lograr propiedades superiores, suelen utilizar resinas reticuladas como matriz para unir fibras de refuerzo, como el vidrio o el carbono. Los materiales compuestos resultantes presentan una mejor relación resistencia-peso, lo que los hace adecuados para aplicaciones en las industrias aeroespacial y automotriz, donde la reducción de peso manteniendo la integridad estructural es fundamental. La reticulación de las resinas en estos compuestos no solo mejora el rendimiento mecánico, sino que también contribuye a su estabilidad térmica, permitiéndoles soportar condiciones extremas.

Además, las resinas reticuladas se utilizan cada vez más en la fabricación de espumas y elastómeros. Por ejemplo, las espumas de poliuretano, a menudo reticuladas, se utilizan ampliamente en muebles, asientos de automóviles y aplicaciones de aislamiento. El proceso de reticulación mejora la resiliencia y durabilidad de la espuma, garantizando que conserve su forma y rendimiento a lo largo del tiempo. De igual manera, los elastómeros reticulados, como el caucho de silicona, se emplean en sellos, juntas y diversos productos de consumo gracias a su excelente flexibilidad y resistencia a los factores ambientales. Estas propiedades los hacen indispensables en aplicaciones donde la fiabilidad y la longevidad son cruciales.

El sector médico también se beneficia significativamente de las resinas reticuladas. En la producción de dispositivos médicos e implantes, los polímeros reticulados biocompatibles son esenciales para garantizar la seguridad y la eficacia. Por ejemplo, el polietileno reticulado se utiliza comúnmente en cirugías de reemplazo articular debido a su resistencia al desgaste y a su capacidad para soportar las tensiones mecánicas del cuerpo humano. Además, los hidrogeles reticulados se utilizan en sistemas de administración de fármacos, donde su capacidad de hincharse y retener agua permite la liberación controlada de agentes terapéuticos.

A medida que la tecnología avanza, las aplicaciones potenciales de las resinas reticuladas se expanden. Las innovaciones en la ciencia de los materiales están impulsando el desarrollo de nuevas formulaciones y técnicas de procesamiento que mejoran aún más las propiedades de estas resinas. Esta investigación continua está allanando el camino para nuevas aplicaciones en campos como la electrónica, donde las resinas reticuladas pueden utilizarse en materiales de encapsulación y aislamiento, así como en la producción de pantallas y sensores flexibles.

En conclusión, las aplicaciones de las resinas reticuladas en los materiales modernos son extensas y siguen evolucionando. Sus propiedades únicas las hacen indispensables en diversas industrias, desde recubrimientos y compuestos hasta dispositivos médicos, entre otras. A medida que avance la investigación, el potencial de nuevos e innovadores usos para las resinas reticuladas se ampliará sin duda, consolidando aún más su papel como piedra angular de la ciencia de los materiales moderna.

Preguntas y respuestas

1. **¿Qué es la reticulación de resina?**

La reticulación de resina es un proceso químico en el que las cadenas de polímeros se interconectan a través de enlaces covalentes, creando una red tridimensional que mejora la resistencia, la durabilidad y la estabilidad térmica del material.

2. **¿Cuáles son los beneficios de la reticulación en resinas?**

La reticulación mejora las propiedades mecánicas de las resinas, como mayor dureza, resistencia química y menor solubilidad, lo que las hace adecuadas para aplicaciones en recubrimientos, adhesivos y materiales compuestos.

3. **¿Qué métodos se utilizan para reticular resinas?**

Los métodos comunes para la reticulación de resinas incluyen el curado térmico, el curado químico con endurecedores o catalizadores y el curado por radiación. Cada uno de estos métodos inicia la reacción de reticulación para formar una red sólida y estable. La ciencia de la reticulación de resinas implica el proceso químico mediante el cual las cadenas de polímeros se interconectan, mejorando así la resistencia, la durabilidad y la estabilidad térmica del material. Este proceso es crucial en diversas aplicaciones, como recubrimientos, adhesivos y materiales compuestos. Comprender los mecanismos de reticulación, como la función de los catalizadores y las condiciones necesarias para una unión óptima, permite el desarrollo de materiales avanzados con propiedades personalizadas. En general, la reticulación de resinas es un aspecto fundamental de la química de polímeros que influye significativamente en el rendimiento y la aplicación de los materiales.