Comprensión de los tipos de tejido en fibra de vidrio y kevlar

-

Tabla de contenido

“Descubriendo la fuerza: Dominando los tipos de tejido en fibra de vidrio y kevlar”.

Comprender los tipos de tejido en fibra de vidrio y kevlar es esencial para optimizar el rendimiento y la aplicación de materiales compuestos. Los patrones de tejido influyen significativamente en las propiedades mecánicas, la flexibilidad y la durabilidad del producto final. La fibra de vidrio, conocida por su ligereza y resistencia a la corrosión, se utiliza a menudo en diversas industrias, mientras que el kevlar, reconocido por su alta resistencia a la tracción y al impacto, se emplea comúnmente en equipos de protección y aplicaciones aeroespaciales. Al examinar diferentes tipos de tejido, como el liso, la sarga y el satén, podemos comprender mejor cómo estas estructuras afectan el comportamiento del material bajo tensión, sus cualidades estéticas y su idoneidad para usos específicos. Este conocimiento es crucial para ingenieros, diseñadores y fabricantes que buscan seleccionar los materiales compuestos adecuados para sus proyectos.

Tipos de tejido en fibra de vidrio: una descripción general completa

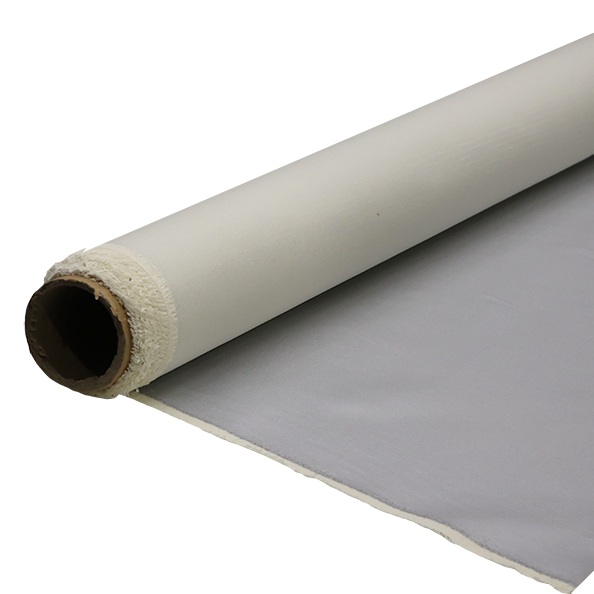

La fibra de vidrio, un material compuesto hecho de fibras de vidrio finas, es ampliamente reconocida por su resistencia, ligereza y versatilidad. Uno de los factores críticos que influyen en el rendimiento y la aplicación de la fibra de vidrio es el tipo de tejido utilizado en su construcción. Comprender los distintos tipos de tejido es esencial para seleccionar la fibra de vidrio adecuada para aplicaciones específicas, ya que cada tejido ofrece características distintivas que pueden afectar significativamente el rendimiento general del material.

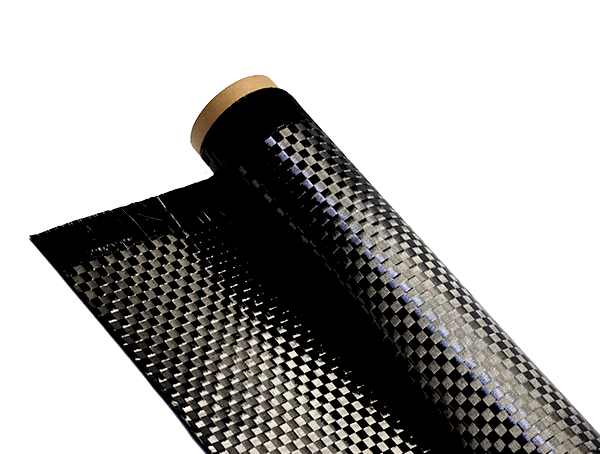

Los tipos de tejido más comunes en fibra de vidrio incluyen el tejido liso, el tejido de sarga y el tejido satinado. Cada uno de estos tejidos posee propiedades únicas que se adaptan a diferentes requisitos. El tejido liso, caracterizado por su sencillo patrón superpuesto, es el más básico y ampliamente utilizado. Esta estructura proporciona una resistencia equilibrada tanto en la dirección de la urdimbre como en la de la trama, lo que lo hace ideal para aplicaciones donde la uniformidad y la estabilidad son primordiales. Además, el tejido liso es relativamente fácil de fabricar, lo que a menudo se traduce en menores costos, convirtiéndolo en una opción popular en diversas industrias, como la automotriz y la náutica.

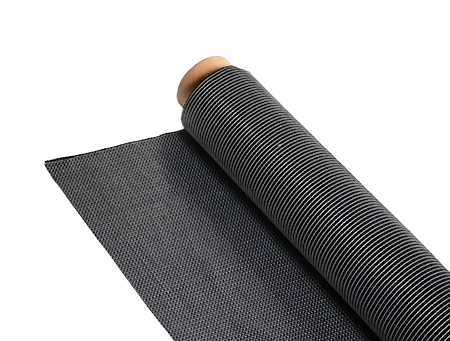

En la transición al tejido de sarga, este tipo se distingue por su patrón diagonal, creado al entrelazar las fibras de forma escalonada. El tejido de sarga ofrece mayor flexibilidad y drapeado que el tejido liso, lo que lo hace ideal para aplicaciones que requieren formas o contornos complejos. Además, el tejido de sarga presenta una mayor resistencia al deshilachado y al desgaste, lo que resulta especialmente beneficioso en entornos de alta tensión. Por ello, este tipo de tejido se emplea a menudo en la producción de compuestos de alto rendimiento, como los utilizados en la industria aeroespacial y artículos deportivos.

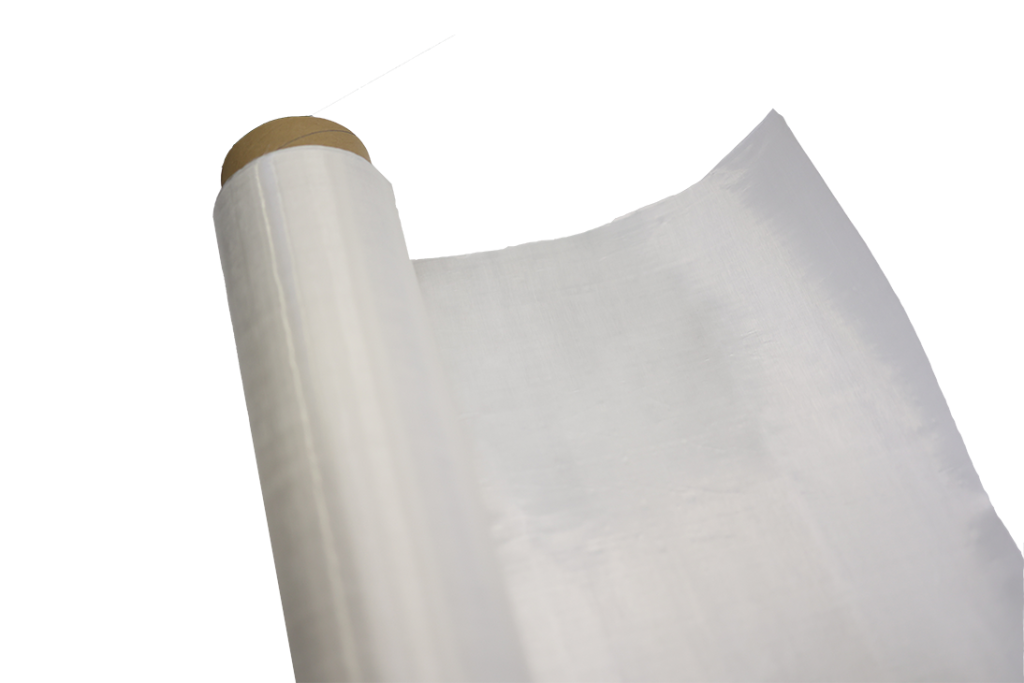

En cambio, el tejido satinado presenta una estructura más intrincada, donde las fibras se tejen de tal manera que crean una superficie lisa con menos entrelazados. Este diseño permite que un mayor número de fibras queden expuestas en la superficie, lo que resulta en un tejido que no solo es estéticamente agradable, sino que también ofrece mayor resistencia y durabilidad. El tejido satinado es especialmente ventajoso en aplicaciones que requieren una alta resistencia a la tracción, como en la construcción de palas de aerogeneradores y otras estructuras portantes. Sin embargo, cabe destacar que el tejido satinado puede ser más complejo de fabricar, lo que puede resultar en mayores costos de producción.

Además, la elección del tipo de tejido también puede influir en la absorción de resina y el peso total del compuesto de fibra de vidrio. Por ejemplo, el tejido liso suele permitir un mejor flujo de resina durante el proceso de curado, lo que mejora la unión entre las fibras y la matriz de resina. Por el contrario, el tejido satinado, si bien ofrece una resistencia superior, puede requerir una cuidadosa consideración durante la aplicación de la resina para garantizar un rendimiento óptimo. Por lo tanto, comprender la interacción entre el tipo de tejido y la compatibilidad de la resina es crucial para lograr las propiedades mecánicas deseadas en el producto final.

En conclusión, los distintos tipos de tejido de fibra de vidrio (liso, sarga y satinado) ofrecen ventajas y limitaciones específicas para cada aplicación. Al comprender a fondo estos tejidos, fabricantes e ingenieros pueden tomar decisiones informadas que optimicen el rendimiento de los compuestos de fibra de vidrio. A medida que las industrias evolucionan y demandan materiales más avanzados, la importancia de seleccionar el tipo de tejido adecuado seguirá siendo un factor crucial en el desarrollo de aplicaciones de fibra de vidrio innovadoras y de alto rendimiento.

El papel de los patrones de tejido en el rendimiento del Kevlar

El rendimiento del Kevlar, una fibra sintética de alta resistencia, se ve significativamente influenciado por sus patrones de tejido. Comprender las complejidades de estos tipos de tejido es esencial para optimizar las aplicaciones del material, especialmente en industrias como la aeroespacial, la automotriz y la de equipos de protección personal. El patrón del tejido no solo afecta las propiedades mecánicas del Kevlar, sino que también determina su flexibilidad, durabilidad y resistencia a diversos factores ambientales.

Para empezar, los tipos de tejido más comunes utilizados en la producción de Kevlar incluyen el liso, la sarga y el satén. Cada uno de estos patrones ofrece distintas ventajas y desventajas que pueden afectar el rendimiento general del producto final. Por ejemplo, el tejido liso, caracterizado por su sencillo patrón superpuesto, proporciona una estructura equilibrada, resistente y estable. Este tipo de tejido es especialmente eficaz en aplicaciones donde la uniformidad y la resistencia al deshilachado son fundamentales. Sin embargo, si bien el tejido liso ofrece una excelente resistencia a la tracción, puede carecer de la flexibilidad necesaria para aplicaciones más dinámicas.

Por el contrario, el tejido de sarga presenta un patrón diagonal que mejora la caída y la flexibilidad del tejido. Esta característica lo hace especialmente adecuado para aplicaciones que requieren una combinación de resistencia y adaptabilidad, como en la fabricación de ropa de protección o materiales compuestos flexibles. La estructura diagonal permite mayor movimiento y comodidad, esencial en entornos donde el usuario debe mantener la agilidad. Además, el tejido de sarga también puede mejorar la resistencia del tejido a la abrasión, lo que lo convierte en una opción popular en aplicaciones de alto desgaste.

Por otro lado, el tejido satinado, conocido por su superficie lisa y su aspecto lujoso, ofrece otras ventajas. Este tipo de tejido presenta una mayor flotabilidad de hilos, lo que resulta en una tela que no solo es estéticamente agradable, sino que también posee mayor resistencia en direcciones específicas. El tejido satinado es particularmente ventajoso en aplicaciones que requieren una alta resistencia a la tracción junto con una estructura ligera. Sin embargo, es importante tener en cuenta que, si bien los tejidos satinados pueden proporcionar una resistencia superior en una dirección, pueden ser más susceptibles a daños por impactos o abrasiones en otras direcciones.

Además, la elección del patrón de tejido también puede influir en el peso y el grosor totales del tejido de Kevlar. Los tejidos más gruesos pueden ofrecer mayor protección, pero también pueden añadir peso, lo cual puede no ser deseable en todas las aplicaciones. Por el contrario, los tejidos más ligeros pueden mejorar la comodidad y la movilidad, pero pueden comprometer algunas propiedades de protección. Por lo tanto, es crucial que los fabricantes consideren cuidadosamente los requisitos específicos de sus aplicaciones al seleccionar un tipo de tejido.

Además de las propiedades mecánicas, el patrón del tejido también puede afectar la capacidad del tejido para repeler la humedad y resistir la exposición a sustancias químicas. Ciertos tejidos pueden permitir una mejor circulación del aire y un mejor control de la humedad, lo cual es vital en equipos de protección diseñados para entornos de alta actividad. Por lo tanto, comprender la relación entre los patrones del tejido y las características de rendimiento es esencial para los ingenieros y diseñadores que buscan crear productos eficaces a base de Kevlar.

En conclusión, la importancia de los patrones de tejido en el rendimiento del Kevlar es fundamental. Al seleccionar el tipo de tejido adecuado, los fabricantes pueden adaptar las propiedades del material a las necesidades específicas de diversas aplicaciones. Ya sea priorizando la resistencia, la flexibilidad o la resistencia ambiental, un conocimiento profundo de los tipos de tejido permite optimizar las extraordinarias capacidades del Kevlar, lo que en última instancia se traduce en una mayor seguridad y rendimiento en aplicaciones críticas.

Comparación de estructuras de tejido: fibra de vidrio vs. kevlar

Al examinar las estructuras de tejido de la fibra de vidrio y el kevlar, es fundamental reconocer que ambos materiales cumplen funciones distintas y presentan características únicas que influyen en su rendimiento en diversas aplicaciones. La fibra de vidrio, compuesta por finas fibras de vidrio, es reconocida por su ligereza y excelente resistencia a la tracción. En cambio, el kevlar, una fibra sintética de aramida, destaca por su excepcional resistencia a la abrasión y al impacto. Las diferencias en sus estructuras de tejido contribuyen significativamente a sus respectivas propiedades y aplicaciones.

Para empezar, el tipo de tejido de un material juega un papel crucial en la determinación de su resistencia y flexibilidad generales. La fibra de vidrio se teje típicamente en diversos patrones, incluyendo liso, sarga y satén. El tejido liso, caracterizado por su sencillo patrón superpuesto, proporciona una estructura equilibrada que ofrece buena resistencia en ambas direcciones. Esta uniformidad lo convierte en una opción popular para aplicaciones que requieren un rendimiento consistente, como en cascos de embarcaciones y piezas de automóviles. Por otro lado, el tejido de sarga, con un patrón diagonal, mejora la caída y la flexibilidad del tejido, haciéndolo adecuado para formas y estructuras más complejas. El tejido satén, con sus largas capas, permite un acabado superficial más liso, lo cual resulta ventajoso en aplicaciones donde la estética es importante.

En cambio, las estructuras de tejido del Kevlar están diseñadas para maximizar su resistencia y durabilidad inherentes. Los tipos de tejido más comunes para el Kevlar incluyen el liso, el de sarga y el de estera. El liso, similar al de la fibra de vidrio, proporciona un perfil de resistencia equilibrado, mientras que el de sarga mejora la flexibilidad y la capacidad de drapeado. Sin embargo, lo que distingue al Kevlar es su capacidad para mantener la integridad estructural en condiciones extremas. El de estera, que entrelaza múltiples hebras, ofrece mayor estabilidad y resistencia al desgarro, lo que lo hace especialmente eficaz en equipos de protección y aplicaciones balísticas.

Además, las diferencias en la composición de la fibra de vidrio y el kevlar también influyen en sus respectivas estructuras de tejido. Las fibras de fibra de vidrio son relativamente rígidas, lo que permite una variedad de patrones de tejido sin comprometer la integridad del material. Por el contrario, las fibras de kevlar son más flexibles y resistentes, lo que permite la creación de tejidos más densos que mejoran sus propiedades protectoras. Esta flexibilidad es especialmente beneficiosa en aplicaciones como los chalecos antibalas, donde el material debe adaptarse al cuerpo del usuario y, al mismo tiempo, proporcionar la máxima protección.

Pasando de los aspectos estructurales a las aplicaciones prácticas, la elección del tipo de tejido puede influir significativamente en el rendimiento tanto de la fibra de vidrio como del kevlar en situaciones reales. Por ejemplo, en la industria aeroespacial, la fibra de vidrio se utiliza a menudo en la construcción de componentes ligeros, donde el tejido liso proporciona la resistencia necesaria sin añadir peso excesivo. Por el contrario, en el ámbito de los equipos de protección individual (EPI), los tejidos de sarga y de esterilla de kevlar se prefieren por su capacidad para absorber y disipar la energía de los impactos, mejorando así la seguridad del usuario.

En conclusión, comprender las diferencias en las estructuras de tejido entre la fibra de vidrio y el kevlar es vital para seleccionar el material adecuado para aplicaciones específicas. Mientras que la fibra de vidrio ofrece versatilidad y ligereza gracias a sus diversos patrones de tejido, el kevlar destaca por su resistencia y durabilidad, especialmente en entornos de protección. Al considerar las características únicas de cada material y sus respectivos tejidos, ingenieros y diseñadores pueden tomar decisiones informadas que optimicen el rendimiento y la seguridad en sus proyectos. En definitiva, la interacción entre el tipo de tejido y las propiedades del material subraya la importancia de las soluciones a medida en los campos de la ingeniería y el diseño.

Preguntas y respuestas

1. **Pregunta:** ¿Cuáles son los tipos de tejido comunes utilizados en telas de fibra de vidrio y Kevlar?

**Respuesta:** Los tipos de tejido más comunes incluyen el tejido liso, el tejido de sarga y el tejido de satén.

2. **Pregunta:** ¿Cómo afecta el tipo de tejido las propiedades de los compuestos de fibra de vidrio y Kevlar?

**Respuesta:** El tipo de tejido influye en la flexibilidad, la resistencia, el peso y la capacidad de caída de la tela; los tejidos de sarga generalmente ofrecen una mejor adaptabilidad y los tejidos de satén proporcionan una mayor resistencia.

3. **Pregunta:** ¿Cuál es la principal ventaja de utilizar un tejido liso en aplicaciones de fibra de vidrio y Kevlar?

**Respuesta:** La principal ventaja del tejido liso es su simplicidad y durabilidad, que proporciona una buena estabilidad dimensional y resistencia al deshilachado. Comprender los tipos de tejido en fibra de vidrio y kevlar es crucial para optimizar el rendimiento y la aplicación de los materiales compuestos. Los diferentes patrones de tejido, como el liso, la sarga y el satén, influyen en las propiedades mecánicas, la flexibilidad y la durabilidad del producto final. Al seleccionar el tipo de tejido adecuado, los fabricantes pueden mejorar la relación resistencia-peso, la resistencia al impacto y la funcionalidad general del compuesto, haciéndolo adecuado para diversas aplicaciones en industrias como la aeroespacial, la automotriz y la de equipamiento deportivo. En definitiva, un conocimiento profundo de estos tipos de tejido permite tomar mejores decisiones de diseño y optimizar el rendimiento del material.