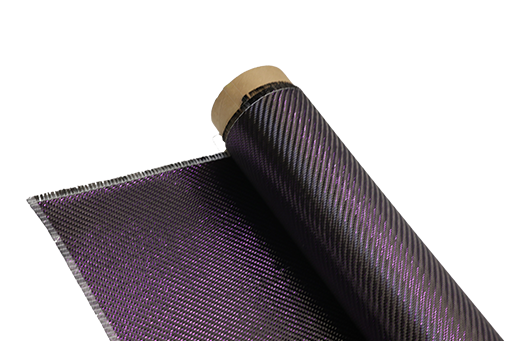

¿Cómo unir fibra de carbono de aramida con resinas epoxi?

-

Tabla de contenido

“La fuerza se une a la precisión: Dominando la unión de la fibra de carbono de aramida con resinas epoxi”.

Introducción

La unión de fibra de carbono aramida con resinas epoxi requiere una preparación y ejecución cuidadosas para garantizar una conexión sólida y duradera. Las fibras de aramida, conocidas por su alta resistencia y resistencia al calor, combinadas con fibras de carbono, que ofrecen excelente rigidez y ligereza, crean un material compuesto con un rendimiento excepcional. Para lograr una unión exitosa, es esencial seleccionar la resina epoxi adecuada que sea compatible con ambos tipos de fibra, preparar las superficies limpiándolas y lijándolas para mejorar la adhesión, y seguir las técnicas de mezcla y aplicación adecuadas. Esta introducción describe los pasos y consideraciones clave para unir eficazmente la fibra de carbono aramida con resinas epoxi, garantizando resultados óptimos en diversas aplicaciones.

Técnicas de preparación de superficies para la unión de fibra de carbono de aramida

Al unir fibra de carbono aramida con resinas epoxi, la preparación de la superficie es fundamental. Una preparación adecuada es crucial para lograr una unión fuerte y duradera, ya que influye directamente en las propiedades de adhesión de la resina epoxi a la superficie de la fibra. El primer paso consiste en limpiar la fibra de carbono aramida. Este proceso suele implicar la eliminación de cualquier contaminante, como polvo, aceite o residuos, que pueda haberse acumulado en la superficie. Una superficie limpia es esencial, ya que incluso la más mínima impureza puede comprometer la resistencia de la unión. Entre los agentes de limpieza habituales se incluyen el alcohol isopropílico o la acetona, que disuelven eficazmente los aceites y otros contaminantes sin dañar la fibra.

Una vez limpia la superficie, el siguiente paso es preparar mecánicamente la fibra de carbono aramida. Esto puede lograrse mediante diversos métodos, como el lijado o la abrasión. El lijado de la superficie crea microrrugosidad, lo que aumenta la superficie disponible para la adhesión y mejora la unión mecánica entre la resina epoxi y la fibra. Es importante utilizar papel de lija de grano fino para evitar dañar las fibras y, al mismo tiempo, lograr la rugosidad adecuada. Tras el lijado, es recomendable limpiar la superficie de nuevo para eliminar el polvo generado durante el proceso de abrasión. Esto garantiza que la superficie permanezca libre de contaminantes que puedan dificultar la adhesión.

Además de la limpieza y el lijado, otra técnica eficaz para mejorar la resistencia de la unión es el uso de una imprimación diseñada específicamente para fibra de carbono aramida. Las imprimaciones pueden mejorar la humectabilidad de la superficie, permitiendo que la resina epoxi se distribuya de forma más uniforme y penetre en las microrugosidades creadas durante el lijado. La aplicación de una imprimación también puede ayudar a la unión química con la fibra, mejorando aún más la adhesión general. Es fundamental seguir las instrucciones del fabricante sobre la aplicación de la imprimación, incluyendo los tiempos y condiciones de curado, para garantizar resultados óptimos.

Además, las condiciones ambientales desempeñan un papel importante en el proceso de unión. La temperatura y la humedad pueden afectar el curado de las resinas epoxi, por lo que es fundamental realizar las operaciones de unión en un entorno controlado. Idealmente, la temperatura debe mantenerse dentro del rango especificado por el fabricante de la resina epoxi, ya que las temperaturas extremas pueden provocar un curado inadecuado y reducir la resistencia de la unión. De igual manera, los altos niveles de humedad pueden introducir humedad en la zona de unión, lo que puede interferir con el proceso de curado y debilitar la unión.

Tras preparar la superficie y garantizar unas condiciones ambientales óptimas, puede comenzar la aplicación de la resina epoxi. Es fundamental mezclar la resina y el endurecedor según las especificaciones del fabricante, ya que una proporción de mezcla inadecuada puede provocar un curado incompleto y comprometer la integridad de la adhesión. Una vez mezclado, el epoxi debe aplicarse rápidamente sobre la superficie preparada, asegurando una cobertura uniforme y una penetración adecuada en las zonas microrugosas.

En conclusión, las técnicas eficaces de preparación de superficies son fundamentales para lograr una unión sólida entre la fibra de carbono aramida y las resinas epoxi. Mediante una limpieza, lijado y, si es posible, imprimación meticulosa de la superficie, se pueden mejorar significativamente las propiedades de adhesión del epoxi. Además, mantener las condiciones ambientales adecuadas durante el proceso de unión garantiza la integridad y durabilidad de la unión. Siguiendo estas pautas, se pueden lograr resultados óptimos en la unión de fibra de carbono aramida con resinas epoxi, lo que se traduce en un mejor rendimiento en diversas aplicaciones.

Cómo elegir la resina epoxi adecuada para la fibra de carbono aramida

Al unir fibra de carbono aramida con resinas epoxi, seleccionar la resina epoxi adecuada es crucial para lograr un rendimiento y una durabilidad óptimos. Las propiedades únicas de la fibra de carbono aramida, conocidas por su alta relación resistencia-peso y su excelente resistencia al calor y a los productos químicos, exigen una cuidadosa consideración de las características de la resina. Para empezar, es fundamental comprender los requisitos específicos de la aplicación, ya que cada proyecto puede requerir distintos niveles de flexibilidad, resistencia y resistencia ambiental.

Uno de los principales factores a considerar al elegir una resina epoxi son sus propiedades de adhesión. Dado que la fibra de carbono aramida tiene una superficie lisa, puede resultar difícil para algunos adhesivos formar una unión fuerte. Por lo tanto, es fundamental seleccionar una resina epoxi específicamente formulada para la adhesión a superficies de baja energía. Estas resinas especializadas suelen contener aditivos que mejoran su capacidad de adhesión a sustratos difíciles, garantizando una unión robusta que resiste las tensiones mecánicas.

Además de la adhesión, la viscosidad de la resina epoxi desempeña un papel fundamental en el proceso de unión. Una resina con menor viscosidad puede penetrar las fibras del material de carbono aramida con mayor eficacia, lo que permite una mejor humectación y, en consecuencia, una unión más fuerte. Por el contrario, una resina de alta viscosidad podría no saturar adecuadamente las fibras, lo que podría generar puntos débiles en la unión. Por lo tanto, es recomendable elegir una resina que logre un equilibrio entre trabajabilidad y rendimiento, garantizando una aplicación fácil y, al mismo tiempo, la resistencia necesaria.

Además, el tiempo de curado de la resina epoxi es otro factor crítico. Algunas aplicaciones pueden requerir un curado rápido para facilitar ciclos de producción ágiles, mientras que otras pueden beneficiarse de un tiempo de trabajo más prolongado que permita realizar ajustes durante el proceso de unión. Es fundamental evaluar las necesidades específicas del proyecto y seleccionar una resina que se ajuste a ellas. Asimismo, la temperatura de curado de la resina epoxi puede afectar las propiedades finales de la unión. Las resinas que curan a temperatura ambiente pueden ser adecuadas para muchas aplicaciones, pero en entornos donde se prevén temperaturas elevadas, se deben considerar resinas de curado a alta temperatura para garantizar la integridad de la unión.

Además, la resistencia química de la resina epoxi es fundamental, especialmente en aplicaciones expuestas a entornos hostiles. Seleccionar una resina resistente a disolventes, aceites y otros productos químicos mejorará la durabilidad de la unión y el rendimiento general del material compuesto. Es recomendable consultar las fichas técnicas y las recomendaciones del fabricante para garantizar que la resina epoxi elegida cumpla con los criterios de resistencia química necesarios.

Por último, es importante considerar la compatibilidad de la resina epoxi con cualquier material adicional que pueda utilizarse junto con la fibra de carbono aramida. Por ejemplo, si se añaden rellenos o refuerzos, garantizar que la resina epoxi se adhiera eficazmente a estos materiales es esencial para mantener la integridad de la estructura del compuesto. Al considerar estos diversos factores (propiedades de adhesión, viscosidad, tiempo de curado, resistencia química y compatibilidad), se puede tomar una decisión informada al seleccionar la resina epoxi adecuada para unir fibra de carbono aramida. En definitiva, la elección correcta no solo mejorará el rendimiento del compuesto, sino que también contribuirá al éxito del proyecto en general.

Guía paso a paso para unir fibra de carbono de aramida con resinas epoxi

La unión de fibra de carbono aramida con resinas epoxi es un proceso que requiere una cuidadosa atención al detalle y un profundo conocimiento de los materiales utilizados. Para lograr una unión fuerte y duradera, es fundamental seguir un enfoque sistemático. El primer paso es preparar las superficies que se unirán. Esto implica limpiar la fibra de carbono aramida y las superficies de resina epoxi para eliminar cualquier contaminante como polvo, grasa o aceite. Una superficie limpia es crucial, ya que cualquier material extraño puede comprometer la integridad de la unión. El uso de alcohol isopropílico o un disolvente similar puede eliminar eficazmente estos contaminantes, garantizando así que las superficies estén listas para la unión.

Una vez limpias las superficies, el siguiente paso es lijarlas para mejorar la adhesión. Esto se puede lograr lijándolas ligeramente con papel de lija de grano fino. Al crear una superficie texturizada, se mejora la unión mecánica entre la fibra de carbono aramida y la resina epoxi, lo que resulta en una unión más fuerte. Después del lijado, es importante eliminar el polvo generado durante este proceso, lo cual se puede hacer con un paño limpio o aire comprimido. Este paso es vital, ya que el polvo residual puede interferir con el proceso de adhesión.

Tras la preparación de la superficie, la siguiente fase consiste en mezclar la resina epoxi. Es fundamental seguir las instrucciones del fabricante sobre la proporción de mezcla de resina y endurecedor, ya que esto puede afectar significativamente el proceso de curado y la resistencia final de la unión. Normalmente, las resinas epoxi requieren una proporción precisa, y el uso de una báscula digital puede ayudar a garantizar la precisión. Una vez mezclados los componentes, se recomienda utilizar la resina epoxi dentro del tiempo de vida útil especificado, ya que la mezcla comenzará a curar y se volverá inutilizable después de cierto tiempo.

Tras preparar el epoxi, comienza el proceso de aplicación. Con una brocha o espátula, aplique una capa uniforme de la resina epoxi mezclada sobre una de las superficies preparadas. Es fundamental asegurar una distribución uniforme del epoxi para evitar puntos débiles en la unión. A continuación, alinee cuidadosamente la fibra de carbono aramida con la superficie recubierta de epoxi. Es importante aplicar una presión suave para asegurar un contacto adecuado entre ambos materiales, lo que facilitará la unión.

Una vez alineados y presionados los componentes, es fundamental sujetarlos firmemente. La sujeción no solo mantiene los materiales en su lugar, sino que también ayuda a distribuir la presión uniformemente por toda la zona de unión. Este paso es crucial, ya que evita cualquier movimiento que pueda debilitar la unión durante el proceso de curado. El tiempo de curado puede variar según la resina epoxi utilizada, por lo que se recomienda consultar las instrucciones del fabricante. Durante este tiempo, es importante mantener un entorno estable, libre de vibraciones o perturbaciones que puedan afectar la unión.

Una vez curado completamente el epoxi, el último paso es inspeccionar la unión para detectar imperfecciones. Una inspección exhaustiva ayudará a identificar las áreas que requieran mayor atención o refuerzo. De ser necesario, se pueden aplicar capas adicionales de epoxi para mejorar aún más la resistencia de la unión. Siguiendo estos pasos meticulosamente, se puede lograr una unión robusta entre la fibra de carbono aramida y las resinas epoxi, garantizando la durabilidad y el rendimiento del producto final. Este enfoque metódico no solo maximiza la eficacia del proceso de unión, sino que también contribuye al éxito general de los proyectos que utilizan estos materiales avanzados.

Preguntas y respuestas

1. **Pregunta:** ¿Qué preparación de la superficie es necesaria para unir fibra de carbono de aramida con resinas epoxi?

**Respuesta:** Las superficies deben limpiarse completamente para eliminar cualquier contaminante, luego lijarse ligeramente para crear una textura rugosa para una mejor adhesión y, finalmente, limpiarse con un solvente como alcohol isopropílico para asegurarse de que estén libres de polvo y aceites.

2. **Pregunta:** ¿Qué tipo de resina epoxi es mejor para unir fibra de carbono de aramida?

**Respuesta:** Una resina epoxi de alto rendimiento específicamente formulada para materiales compuestos es ideal, ya que proporciona una fuerte adhesión, flexibilidad y resistencia a los factores ambientales.

3. **Pregunta:** ¿Cómo se debe aplicar la resina epoxi para una unión óptima?

**Respuesta:** La resina epoxi debe mezclarse de acuerdo con las instrucciones del fabricante y aplicarse uniformemente a ambas superficies con un pincel o una espátula, asegurando una cobertura completa antes de presionar las superficies juntas y dejar que se seque según el tiempo y las condiciones recomendados.