Cómo afecta el calor a las estructuras de fibra de carbono

-

Tabla de contenido

“El calor: el arquitecto silencioso de la integridad de la fibra de carbono”.

El calor impacta significativamente las estructuras de fibra de carbono, influyendo en sus propiedades mecánicas, estabilidad dimensional y rendimiento general. Los compuestos de fibra de carbono son conocidos por su alta relación resistencia-peso y rigidez, pero la exposición a temperaturas elevadas puede provocar degradación térmica, ablandamiento de la resina y posible pérdida de integridad estructural. Comprender el comportamiento térmico de los materiales de fibra de carbono es crucial para aplicaciones en los sectores aeroespacial, automotriz y deportivo, donde pueden ocurrir fluctuaciones de temperatura. Esta introducción explora los efectos del calor en las estructuras de fibra de carbono, incluyendo cambios en la resistencia a la tracción, la expansión térmica y las implicaciones para el diseño y la seguridad en entornos de alta temperatura.

Resistencia al calor de los compuestos de fibra de carbono

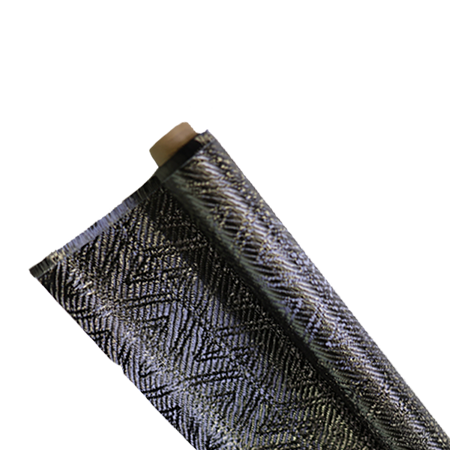

Los compuestos de fibra de carbono son reconocidos por su excepcional relación resistencia-peso y rigidez, lo que los convierte en una opción popular en diversas industrias, como la aeroespacial, la automotriz y la de artículos deportivos. Sin embargo, comprender cómo el calor afecta a estos materiales es crucial para optimizar su rendimiento y longevidad. La resistencia al calor de los compuestos de fibra de carbono es un factor importante que influye en su aplicación y durabilidad.

Para empezar, es fundamental reconocer que la fibra de carbono es inherentemente resistente a las altas temperaturas. Las fibras pueden soportar temperaturas superiores a los 300 grados Celsius sin una degradación significativa. Esta característica se debe principalmente a los fuertes enlaces covalentes de los átomos de carbono, que les proporcionan estabilidad incluso bajo tensión térmica. Sin embargo, si bien las fibras presentan una impresionante resistencia al calor, las propiedades térmicas de los materiales de matriz utilizados en los compuestos de fibra de carbono pueden variar considerablemente. Normalmente, estas matrices están hechas de resinas epoxi, que pueden comenzar a ablandarse o degradarse a temperaturas tan bajas como 120 grados Celsius. En consecuencia, la resistencia térmica general de un compuesto de fibra de carbono suele estar determinada por la matriz, más que por las fibras.

Además, la interacción entre las fibras de carbono y la matriz desempeña un papel fundamental en la determinación del rendimiento térmico del compuesto. Al exponerse a temperaturas elevadas, la matriz puede perder su integridad estructural, lo que reduce sus propiedades mecánicas. Este fenómeno es especialmente preocupante en aplicaciones donde se prevén altas cargas térmicas, como en componentes aeroespaciales o piezas automotrices de alto rendimiento. Por lo tanto, seleccionar un material de matriz adecuado que pueda soportar temperaturas más altas es esencial para mejorar la resistencia térmica de los compuestos de fibra de carbono.

Además de la elección de la matriz, el proceso de fabricación también influye en el rendimiento térmico de los compuestos de fibra de carbono. Por ejemplo, los procesos de curado a temperaturas elevadas pueden mejorar la reticulación de la resina, mejorando así su estabilidad térmica. Sin embargo, si la temperatura de curado supera los límites térmicos de la matriz, puede provocar una degradación prematura. Por lo tanto, los fabricantes deben equilibrar cuidadosamente las condiciones de curado para optimizar la resistencia térmica del compuesto, garantizando al mismo tiempo que la matriz conserve sus propiedades mecánicas.

Además, la presencia de aditivos y rellenos en la matriz puede afectar significativamente el rendimiento térmico de los compuestos de fibra de carbono. Ciertos aditivos pueden mejorar la estabilidad térmica de la resina, permitiendo que el compuesto mantenga su integridad estructural a temperaturas más altas. Por ejemplo, la incorporación de rellenos térmicamente estables puede mejorar la resistencia térmica de la matriz, ampliando así el rango de temperatura operativa del compuesto. Este enfoque es especialmente beneficioso en aplicaciones donde el ciclo térmico es un factor importante, ya que ayuda a mitigar el riesgo de fatiga térmica.

En conclusión, si bien la fibra de carbono exhibe una notable resistencia térmica, el rendimiento térmico general de los compuestos de fibra de carbono se ve influenciado por diversos factores, como la elección del material de matriz, los procesos de fabricación y la incorporación de aditivos. Comprender estos elementos es crucial para ingenieros y diseñadores que buscan aprovechar las propiedades únicas de los compuestos de fibra de carbono en aplicaciones de alta temperatura. Al considerar cuidadosamente estos factores, es posible mejorar la resistencia térmica de las estructuras de fibra de carbono, garantizando su fiabilidad y rendimiento en entornos exigentes. A medida que la investigación y la tecnología continúan avanzando, es probable que el desarrollo de nuevos materiales de matriz y técnicas de fabricación mejore aún más las capacidades térmicas de los compuestos de fibra de carbono, ampliando sus posibles aplicaciones en diversas industrias.

Expansión térmica y su impacto en la integridad de la fibra de carbono

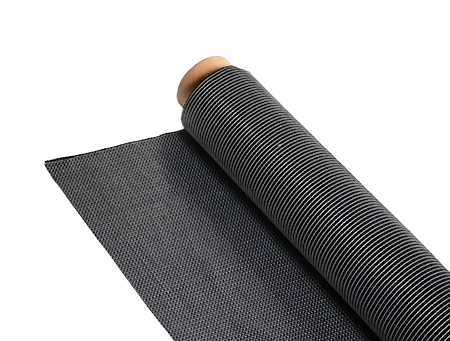

La interacción entre el calor y las estructuras de fibra de carbono es un área de estudio crucial, especialmente en aplicaciones donde las fluctuaciones de temperatura son comunes. Una de las principales preocupaciones con respecto a la exposición al calor es la expansión térmica, un fenómeno que ocurre cuando los materiales se someten a cambios de temperatura. Al aumentar la temperatura, los materiales generalmente se expanden y, al enfriarse, se contraen. Este comportamiento es particularmente relevante para los compuestos de fibra de carbono, ampliamente utilizados en las industrias aeroespacial, automotriz y de artículos deportivos debido a su alta relación resistencia-peso y rigidez.

La fibra de carbono se compone de largas cadenas de átomos de carbono unidos en una estructura cristalina, lo que contribuye a sus propiedades únicas. Sin embargo, sus características de expansión térmica difieren significativamente de las de las resinas y otros materiales utilizados en estructuras compuestas. Si bien la fibra de carbono presenta un bajo coeficiente de expansión térmica, lo que significa que se expande y contrae muy poco con los cambios de temperatura, las resinas que se utilizan habitualmente junto con las fibras de carbono pueden tener un coeficiente de expansión térmica mucho mayor. Esta disparidad puede generar tensiones internas en el material compuesto al someterse a variaciones de temperatura.

A medida que aumenta la temperatura, la matriz de resina puede expandirse más que las fibras de carbono, lo que crea una situación en la que las fibras son arrastradas por la resina en expansión. Esta expansión diferencial puede provocar microfisuras en la resina, lo que compromete la integridad de la estructura del compuesto. Con el tiempo, estas microfisuras pueden propagarse, provocando la delaminación, donde las capas del compuesto comienzan a separarse. Dicha delaminación puede reducir significativamente las propiedades mecánicas del material, incluyendo su resistencia a la tracción y rigidez, lo que en última instancia afecta el rendimiento del componente en su aplicación prevista.

Además, el impacto de la expansión térmica no se limita a los efectos inmediatos de la exposición al calor. Los ciclos térmicos repetidos —donde un material se somete a periodos alternos de calentamiento y enfriamiento— pueden exacerbar los problemas asociados con la expansión diferencial. Cada ciclo puede contribuir a la acumulación de daños en el compuesto, lo que provoca una degradación gradual de su integridad estructural. Este fenómeno es especialmente preocupante en entornos donde los componentes están expuestos a temperaturas fluctuantes, como en aplicaciones aeroespaciales, donde las aeronaves pueden experimentar cambios de temperatura significativos durante el vuelo.

Para mitigar los efectos adversos de la expansión térmica en las estructuras de fibra de carbono, ingenieros y científicos de materiales exploran continuamente formulaciones y técnicas de fabricación avanzadas de compuestos. Un enfoque consiste en optimizar los sistemas de resina utilizados junto con las fibras de carbono para que se ajusten mejor a sus características de expansión térmica. Al desarrollar resinas con coeficientes de expansión térmica más bajos, es posible reducir las tensiones internas derivadas de los cambios de temperatura, mejorando así la durabilidad y longevidad general del material compuesto.

Además de la selección del material, el diseño de estructuras de fibra de carbono también desempeña un papel crucial en la gestión de los efectos de la expansión térmica. Implementar características de diseño que permitan un movimiento controlado o flexibilidad puede ayudar a adaptar la expansión y contracción de los materiales sin comprometer la integridad estructural. Asimismo, las pruebas y análisis exhaustivos en diversas condiciones térmicas pueden proporcionar información valiosa sobre el rendimiento de los compuestos de fibra de carbono, lo que permite a los ingenieros tomar decisiones informadas sobre sus aplicaciones.

En conclusión, comprender los efectos del calor en las estructuras de fibra de carbono, en particular en relación con la expansión térmica, es esencial para garantizar la fiabilidad y el rendimiento de estos materiales avanzados. Al abordar los desafíos que plantea la expansión diferencial y desarrollar estrategias para mitigar su impacto, la industria puede seguir aprovechando las ventajas de los compuestos de fibra de carbono en una amplia gama de aplicaciones.

El papel del calor en el proceso de curado de materiales de fibra de carbono

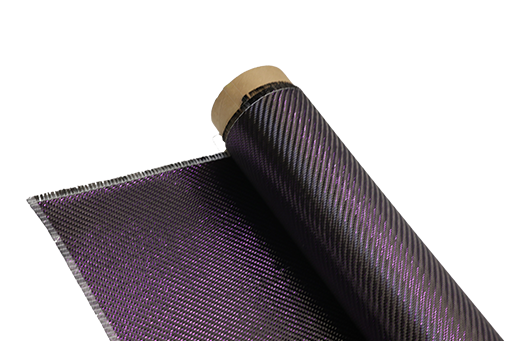

El proceso de curado de los materiales de fibra de carbono es una fase crítica en la producción de estructuras compuestas, y el calor desempeña un papel fundamental en esta transformación. Los compuestos de fibra de carbono son reconocidos por su excepcional relación resistencia-peso, lo que los hace ideales para diversas aplicaciones, desde la industria aeroespacial hasta la automotriz. Sin embargo, las propiedades que hacen que estos materiales sean tan atractivos dependen en gran medida del proceso de curado, que implica la aplicación de calor para facilitar las reacciones químicas necesarias para la formación de una estructura sólida y duradera.

Durante el proceso de curado, el calor inicia una serie de reacciones exotérmicas dentro de la matriz de resina que une las fibras de carbono. Esta resina, típicamente un epoxi, se polimeriza al exponerse a temperaturas elevadas. A medida que la temperatura aumenta, las cadenas moleculares de la resina comienzan a reticularse, dando como resultado un material endurecido con propiedades mecánicas mejoradas. El grado de calor aplicado, así como la duración de la exposición, son cruciales, ya que un calor insuficiente puede provocar un curado incompleto, mientras que un calor excesivo puede causar la degradación de la resina o de las propias fibras.

Además, el perfil de temperatura durante el curado no es uniforme; suele seguir un patrón específico de aumento y mantenimiento para garantizar resultados óptimos. Inicialmente, un aumento gradual de la temperatura permite que la resina fluya y llene el molde, asegurando que las fibras de carbono estén completamente saturadas. Tras esta fase inicial, se mantiene una temperatura alta y sostenida para promover la polimerización completa. Este control cuidadoso de la temperatura es esencial, ya que influye directamente en las propiedades finales del compuesto, como su resistencia a la tracción, estabilidad térmica y resistencia a los factores ambientales.

Además de las transformaciones químicas que ocurren dentro de la resina, el calor también afecta las características físicas de las propias fibras de carbono. Las fibras de carbono se producen típicamente mediante un proceso que implica calentar los materiales precursores a altas temperaturas, lo que alinea la estructura molecular y mejora su resistencia. Sin embargo, durante el proceso de curado, si la temperatura supera ciertos umbrales, puede provocar la degradación térmica de las fibras, comprometiendo su integridad. Por lo tanto, comprender los límites térmicos tanto de la resina como de las fibras es vital para que los fabricantes optimicen el proceso de curado y garanticen la longevidad y el rendimiento del producto final.

Además, la interacción entre el calor y las estructuras de fibra de carbono se extiende más allá de la fase de curado. Los tratamientos de poscurado, que implican un calentamiento adicional tras el proceso de curado inicial, pueden mejorar aún más las propiedades mecánicas del compuesto. Este paso permite aliviar cualquier tensión residual y puede mejorar la resistencia térmica y química general del material. Por ello, los fabricantes suelen incorporar el poscurado como práctica estándar para lograr las características de rendimiento deseadas en aplicaciones de alto riesgo.

En conclusión, el papel del calor en el proceso de curado de los materiales de fibra de carbono es multifacético y esencial para lograr las propiedades deseadas de la estructura compuesta final. Mediante un control cuidadoso de la temperatura y la duración de la exposición durante el curado, los fabricantes pueden garantizar que la resina polimerice completamente y que las fibras de carbono mantengan su integridad. Este complejo equilibrio en la aplicación del calor no solo influye en el rendimiento mecánico del compuesto, sino también en su durabilidad y resistencia a los factores ambientales. A medida que las industrias continúan explorando el potencial de los compuestos de fibra de carbono, comprender los matices del papel del calor en el proceso de curado seguirá siendo fundamental para la innovación y el desarrollo en este campo de materiales avanzados.

Preguntas y respuestas

1. **Pregunta:** ¿Cómo afecta la exposición a altas temperaturas las propiedades mecánicas de las estructuras de fibra de carbono?

**Respuesta:** La exposición a altas temperaturas puede provocar una reducción en la resistencia a la tracción y la rigidez de las estructuras de fibra de carbono, lo que puede causar delaminación y degradación de la matriz.

2. **Pregunta:** ¿Cuál es el impacto del ciclo térmico en los compuestos de fibra de carbono?

**Respuesta:** Los ciclos térmicos pueden inducir tensiones térmicas que pueden provocar microfisuras, fatiga y, finalmente, la falla del material compuesto con el tiempo.

3. **Pregunta:** ¿Pueden las estructuras de fibra de carbono soportar altas temperaturas sin sufrir daños?

**Respuesta:** Las estructuras de fibra de carbono pueden soportar altas temperaturas hasta cierto punto, típicamente hasta 300 °C (572 °F) para las resinas epoxi, pero la exposición prolongada puede comprometer su integridad y rendimiento. El calor puede afectar significativamente las estructuras de fibra de carbono al alterar sus propiedades mecánicas, estabilidad térmica y rendimiento general. Las temperaturas elevadas pueden provocar la degradación de la matriz, la pérdida de rigidez y la posible delaminación, lo que compromete la integridad del compuesto. Además, las diferencias de expansión térmica entre las fibras de carbono y la matriz de resina pueden inducir tensiones internas, lo que afecta aún más la fiabilidad estructural. Por lo tanto, comprender y gestionar los efectos térmicos en los materiales de fibra de carbono es crucial para garantizar su rendimiento en aplicaciones de alta temperatura.