El método de infusión de resina se utiliza ahora en la fabricación de palas eólicas

-

Tabla de contenido

“Revolucionando la energía eólica: el método de infusión de resina para palas eólicas más resistentes, ligeras y eficientes”.

El Método de Infusión de Resina (RIM) se ha consolidado como una técnica fundamental en la fabricación de palas de aerogeneradores, ofreciendo importantes ventajas en términos de eficiencia, aprovechamiento del material y sostenibilidad ambiental. Este proceso consiste en la infusión de resina en un refuerzo de fibra seca, lo que permite una distribución más controlada y uniforme de la resina en todo el material compuesto. Ante el continuo aumento de la demanda de energías renovables, la técnica RIM ha cobrado impulso gracias a su capacidad para producir palas ligeras y de alta resistencia que mejoran el rendimiento y la longevidad de los aerogeneradores. Al minimizar los residuos y reducir la energía necesaria para la producción, el Método de Infusión de Resina representa un avance significativo en la búsqueda de soluciones más sostenibles y rentables en el sector de la energía eólica.

Ventajas del método de infusión de resina en la producción de palas eólicas

El método de infusión de resina se ha convertido en una técnica revolucionaria en la fabricación de palas eólicas, ofreciendo diversas ventajas que mejoran tanto la eficiencia como la calidad de la producción. Este innovador enfoque consiste en la infusión de resina en una preforma de fibra seca, que se coloca en un molde. A medida que la resina penetra en las fibras, se cura para formar una estructura compuesta sólida. Una de las principales ventajas de este método es su capacidad para producir componentes ligeros pero robustos, esenciales para el rendimiento y la longevidad de las palas eólicas. La reducción de peso contribuye directamente a una mayor eficiencia energética, ya que las palas más ligeras pueden captar la energía eólica con mayor eficacia, aumentando así la producción total de los aerogeneradores.

Además, el método de infusión de resina permite un mayor control sobre las propiedades del material del producto final. Al ajustar la formulación de la resina y la arquitectura de la fibra, los fabricantes pueden adaptar las propiedades mecánicas de las palas eólicas para cumplir con criterios de rendimiento específicos. Esta personalización es especialmente importante en el contexto de la energía eólica, donde las palas deben soportar condiciones ambientales y tensiones mecánicas variables. En consecuencia, la capacidad de ajustar con precisión estas características no solo mejora la durabilidad de las palas, sino que también prolonga su vida útil, lo que en última instancia se traduce en menores costos de mantenimiento y una mejor rentabilidad de la inversión para los operadores de parques eólicos.

Además de sus ventajas en términos de rendimiento, el método de infusión de resina también es reconocido por sus ventajas medioambientales. Los procesos de fabricación tradicionales suelen implicar el uso de compuestos orgánicos volátiles (COV) y otras sustancias nocivas, que pueden suponer riesgos tanto para la salud humana como para el medio ambiente. En cambio, la infusión de resina suele emplear resinas con bajo contenido de COV o incluso sin COV, lo que reduce significativamente la huella ecológica del proceso de producción. Esta transición hacia prácticas más sostenibles se alinea con los objetivos más amplios del sector de las energías renovables, que busca minimizar el impacto ambiental y maximizar la producción energética.

Además, la eficiencia del proceso de infusión de resina contribuye a reducir los tiempos y costos de producción. El método permite la infusión simultánea de múltiples palas, optimizando el flujo de trabajo de fabricación. Esta eficiencia no solo acelera los plazos de producción, sino que también permite a los fabricantes responder con mayor rapidez a las demandas del mercado. A medida que se intensifica el impulso global hacia las energías renovables, la capacidad de escalar la producción de forma eficaz se vuelve cada vez más crucial. El método de infusión de resina, con su capacidad para producir grandes volúmenes, permite a los fabricantes satisfacer estas crecientes demandas manteniendo los estándares de calidad.

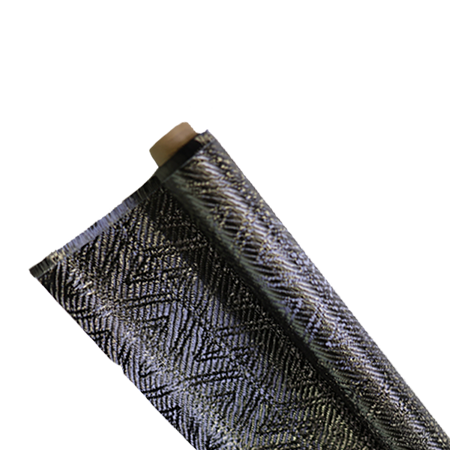

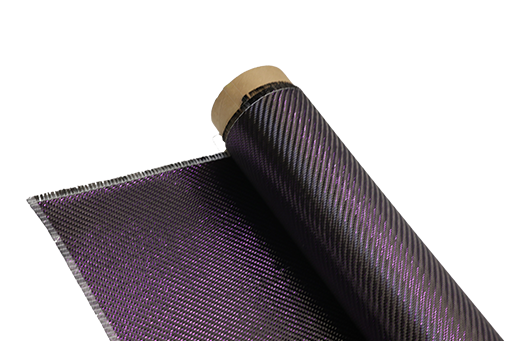

Otra ventaja significativa del método de infusión de resina es su compatibilidad con materiales compuestos avanzados. La integración de fibras de carbono y vidrio con sistemas de resina mejora las propiedades mecánicas de las palas eólicas, dando como resultado estructuras que no solo son fuertes, sino también resistentes a la fatiga y la degradación ambiental. Esta compatibilidad abre nuevas vías para la innovación en el diseño de palas, permitiendo a los ingenieros explorar nuevas geometrías y configuraciones que optimizan aún más el rendimiento aerodinámico.

En conclusión, el método de infusión de resina representa un avance significativo en la fabricación de palas eólicas, ofreciendo numerosas ventajas que mejoran el rendimiento, la sostenibilidad y la eficiencia. Al producir componentes ligeros y duraderos con propiedades personalizadas, este método no solo cumple con las rigurosas exigencias del sector eólico, sino que también se alinea con el compromiso de la industria con la gestión ambiental. A medida que el panorama energético mundial continúa evolucionando, la adopción de estas innovadoras técnicas de fabricación desempeñará un papel crucial para impulsar el futuro de las energías renovables.

Proceso paso a paso de infusión de resina en la fabricación de palas eólicas

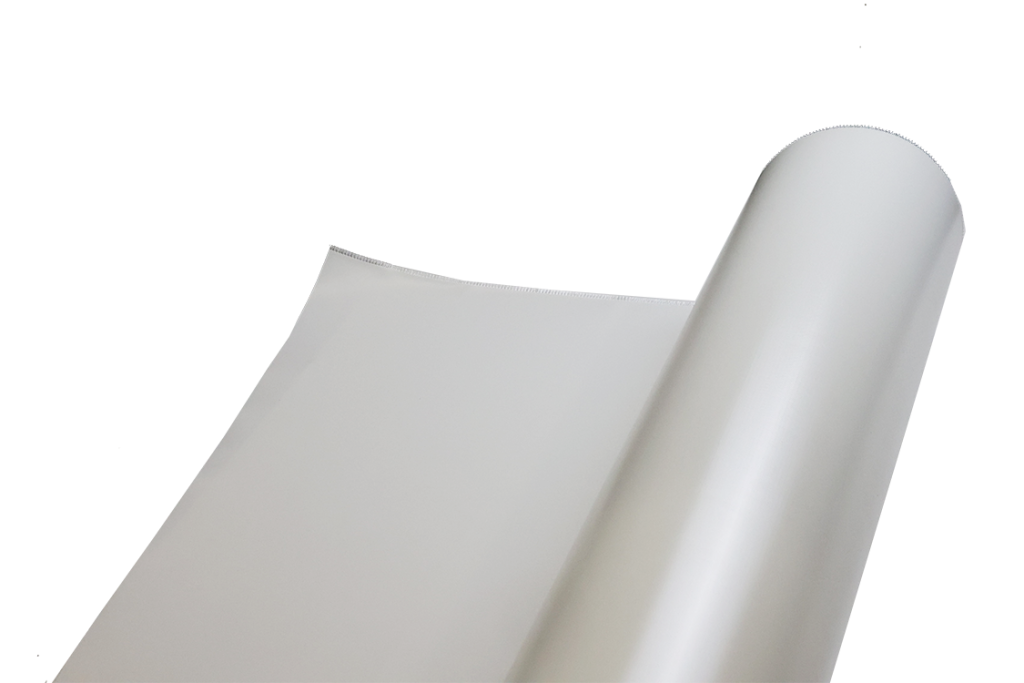

El método de infusión de resina se ha convertido en una técnica fundamental en la fabricación de palas eólicas, mejorando significativamente la eficiencia y la calidad de la producción. Este innovador proceso comienza con la preparación del molde, un paso crucial que sienta las bases de toda la operación. El molde suele construirse con materiales de alta resistencia para soportar las presiones del proceso de infusión y garantizar un acabado superficial liso en el producto final. Una vez listo, el molde se limpia y trata meticulosamente para facilitar el desmoldeo del pala terminada.

Tras la preparación del molde, el siguiente paso consiste en la disposición de los materiales de refuerzo, que suelen ser de fibra de vidrio o fibra de carbono. Estos materiales se colocan estratégicamente dentro del molde para proporcionar la integridad estructural y la resistencia necesarias a la pala eólica. Esta disposición es crucial, ya que determina la saturación de las fibras por parte de la resina y, en última instancia, influye en las propiedades mecánicas del producto final. Una vez colocados los materiales de refuerzo, se aplica una bolsa de vacío sobre el molde, creando un entorno sellado esencial para el proceso de infusión.

Una vez colocada la bolsa de vacío, se evacúa el sistema para eliminar el aire atrapado en el molde y los materiales de refuerzo. Este paso es vital, ya que no solo previene la formación de huecos en el producto final, sino que también garantiza que la resina fluya uniformemente por las fibras. Una vez establecido el vacío, la siguiente fase consiste en la preparación de la mezcla de resina. La resina, a menudo un polímero termoendurecible, se mezcla cuidadosamente con endurecedores y aditivos para lograr la viscosidad y las propiedades de curado deseadas. A continuación, esta mezcla se introduce en el molde a través de puertos de entrada estratégicamente ubicados.

A medida que la resina se introduce en el molde, penetra los materiales de refuerzo, saturándolos completamente. Este proceso de infusión se facilita gracias al vacío, que crea una diferencia de presión que favorece el flujo de la resina hacia todas las áreas del molde. Es fundamental supervisar de cerca el proceso de infusión, ya que la velocidad de flujo de la resina puede afectar significativamente la calidad del producto final. Si la resina fluye demasiado rápido, podría no saturar completamente las fibras, lo que provocaría puntos débiles en la cuchilla. Por el contrario, si el flujo es demasiado lento, puede provocar un curado prematuro de la resina antes de que haya infundido completamente en el molde.

Una vez que la resina ha llenado completamente el molde y saturado los materiales de refuerzo, el siguiente paso es dejar que la resina se cure. Este proceso puede tardar desde varias horas hasta días, dependiendo del sistema de resina específico utilizado y de las condiciones ambientales. Durante este tiempo, la resina experimenta una reacción química que la transforma de un estado líquido a una estructura sólida y rígida. Tras el curado, se retira la bolsa de vacío y el exceso de resina, dejando al descubierto la pala eólica terminada.

Finalmente, la pala se somete a una serie de inspecciones y controles de calidad para garantizar que cumple con los estrictos estándares exigidos para aplicaciones de energía eólica. Este paso es crucial, ya que cualquier defecto o inconsistencia puede comprometer el rendimiento y la longevidad de la pala. Mediante el método de infusión de resina, los fabricantes pueden producir palas eólicas que no solo son ligeras y resistentes, sino que también presentan propiedades aerodinámicas superiores, lo que contribuye en última instancia a la eficiencia y sostenibilidad de la generación de energía eólica. Por lo tanto, el método de infusión de resina representa un avance significativo en la fabricación de palas eólicas, en línea con la creciente demanda de soluciones de energía renovable.

Impacto ambiental del uso de resina de infusión para palas eólicas

El impacto ambiental del uso del método de infusión de resina en la fabricación de palas eólicas es un tema de creciente importancia a medida que el mundo avanza hacia soluciones energéticas más sostenibles. La energía eólica, reconocida por su baja huella de carbono, se está convirtiendo en un pilar fundamental de los esfuerzos globales para combatir el cambio climático. Sin embargo, los materiales y procesos empleados en la producción de palas de aerogeneradores pueden influir significativamente en la sostenibilidad general de esta fuente de energía renovable. El método de infusión de resina, que implica el uso de vacío para extraer la resina hasta obtener una preforma de fibra seca, presenta varias ventajas que contribuyen positivamente al perfil ambiental de la fabricación de palas eólicas.

Una de las principales ventajas del método de infusión de resina es su capacidad para reducir los residuos. Las técnicas de fabricación tradicionales suelen generar un exceso de resina y fibras, lo que puede generar una cantidad considerable de residuos. Por el contrario, la infusión de resina permite un control preciso de la cantidad de resina utilizada, minimizando el exceso y garantizando un uso más eficiente de los materiales. Esta reducción de residuos no solo conserva recursos, sino que también disminuye la carga ambiental asociada a la eliminación y el vertido.

Además, el proceso de infusión de resina se caracteriza por su menor consumo energético en comparación con métodos tradicionales como la laminación manual o las técnicas de pulverización. La infusión de resina asistida por vacío requiere menos energía para lograr los resultados deseados, lo cual es especialmente relevante en una era donde la eficiencia energética es primordial. Al reducir la demanda energética del proceso de fabricación, el método de infusión de resina contribuye a la disminución de las emisiones de gases de efecto invernadero asociadas a la producción, lo que mejora aún más la sostenibilidad de la energía eólica.

Además de la eficiencia energética, el método de infusión de resina también permite el uso de materiales más respetuosos con el medio ambiente. Muchos fabricantes están explorando resinas de origen biológico y refuerzos de fibra sostenibles, que pueden reducir significativamente la huella de carbono de las palas eólicas. Al integrar estos materiales en el proceso de infusión de resina, los fabricantes pueden producir palas que no solo ofrecen un buen rendimiento, sino que también cumplen con los objetivos ambientales más amplios. Esta transición hacia materiales sostenibles es crucial, ya que refleja una creciente concienciación sobre la necesidad de prácticas respetuosas con el medio ambiente en todos los sectores, incluidas las energías renovables.

Además, la durabilidad y longevidad de las palas eólicas producidas mediante infusión de resina contribuyen a su impacto ambiental. Las propiedades mecánicas mejoradas que se logran con este método resultan en palas más resistentes al desgaste, lo que prolonga su vida útil. Unas palas más duraderas implican menos reemplazos y reparaciones, lo que a su vez reduce el consumo general de recursos y los residuos asociados a la infraestructura de energía eólica. Este aspecto es especialmente relevante al considerar el ciclo de vida de los aerogeneradores, ya que el impacto ambiental de la fabricación, el mantenimiento y la eliminación debe evaluarse de forma integral.

A medida que el sector de la energía eólica continúa evolucionando, la adopción del método de infusión de resina representa un paso significativo hacia prácticas de fabricación más sostenibles. Al minimizar los residuos, reducir el consumo de energía, utilizar materiales ecológicos y mejorar la durabilidad de las palas eólicas, este enfoque innovador se alinea con el objetivo general de promover soluciones de energía renovable que no solo sean eficaces, sino también responsables con el medio ambiente. En conclusión, el método de infusión de resina se destaca como una técnica prometedora que no solo impulsa el crecimiento de la energía eólica, sino que también aborda la necesidad crucial de prácticas sostenibles en la fabricación, contribuyendo así a un futuro más limpio y sostenible.

Preguntas y respuestas

1. **¿Qué es el método de infusión de resina en la fabricación de palas eólicas?**

El método de infusión de resina es un proceso de fabricación de compuestos en el que la resina se introduce en un refuerzo de fibra seca a través del vacío, lo que permite una distribución más uniforme y un menor contenido de huecos en el producto final.

2. **¿Cuáles son las ventajas de utilizar el método de infusión de resina para las palas eólicas?**

Las ventajas incluyen propiedades mecánicas mejoradas, peso reducido, menores emisiones debido al menor desperdicio de resina y la capacidad de crear geometrías de cuchillas más grandes y complejas.

3. **¿Cómo afecta el método de infusión de resina a la eficiencia de producción?**

Este método mejora la eficiencia de la producción al permitir tiempos de curado más rápidos y la posibilidad de automatizar los procesos, lo que puede resultar en menores costos de mano de obra y un mayor rendimiento en la fabricación de palas eólicas. El método de infusión de resina se ha convertido en un avance significativo en la fabricación de palas eólicas, ofreciendo mayor eficiencia, mejores propiedades del material y un menor impacto ambiental. Al permitir un mejor control de la distribución de la resina y minimizar los residuos, esta técnica no solo optimiza el proceso de producción, sino que también contribuye al rendimiento general y la durabilidad de las palas eólicas. A medida que crece la demanda de energías renovables, es probable que la adopción del método de infusión de resina desempeñe un papel crucial en la optimización de las tecnologías de energía eólica y el fomento de prácticas de fabricación sostenibles.