Guía de impresión 3D con fibra de carbono: una comparación con los materiales y métodos tradicionales

-

Su experto en materiales compuestos Materiales y productos de fibra de carbono

Su experto en materiales compuestos Materiales y productos de fibra de carbono -

-1.png?width=686&height=617) Su experto en materiales compuestos Materiales y productos de fibra de aramida

Su experto en materiales compuestos Materiales y productos de fibra de aramida -

Su experto en materiales compuestos Materiales y productos de UHMWPE

Su experto en materiales compuestos Materiales y productos de UHMWPE -

Su experto en materiales compuestos Materiales y productos de fibra de vidrio

Su experto en materiales compuestos Materiales y productos de fibra de vidrio -

Su experto en materiales compuestosMateriales y productos PBO

Su experto en materiales compuestosMateriales y productos PBO -

Su experto en materiales compuestos Materiales y productos de basalto

Su experto en materiales compuestos Materiales y productos de basalto

Compuestos de fibra de carbono Se caracterizan por su alta rigidez, resistencia, peso ligero, alta resistencia química y resistencia a altas temperaturas, lo que los hace populares en productos aeroespaciales, de construcción, militares, de carreras y deportivos, como autos de carrera, marcos de drones, bicicletas y raquetas de tenis.

En el mercado, muchas impresoras 3D profesionales utilizan materiales a base de polímeros y una variedad de materiales compuestos. Al combinar las excelentes características de los compuestos de fibra de carbono con la flexibilidad de la tecnología de impresión 3D, pueden crear piezas ligeras, de alta resistencia, personalizadas y complejas, con una amplia gama de posibilidades de aplicación.

Por lo tanto, muchas personas se preguntarán: ¿Cómo imprimir en 3D fibra de carbono?

Actualmente, existen dos formas de construir piezas de fibra de carbono:

1. Impresión 3D de entidades de moldes para su uso en métodos de fabricación tradicionales

2. Impresión 3D directa de compuestos de fibra de carbono

Combinando la tecnología de impresión 3D con métodos tradicionales para fabricar piezas de fibra de carbono

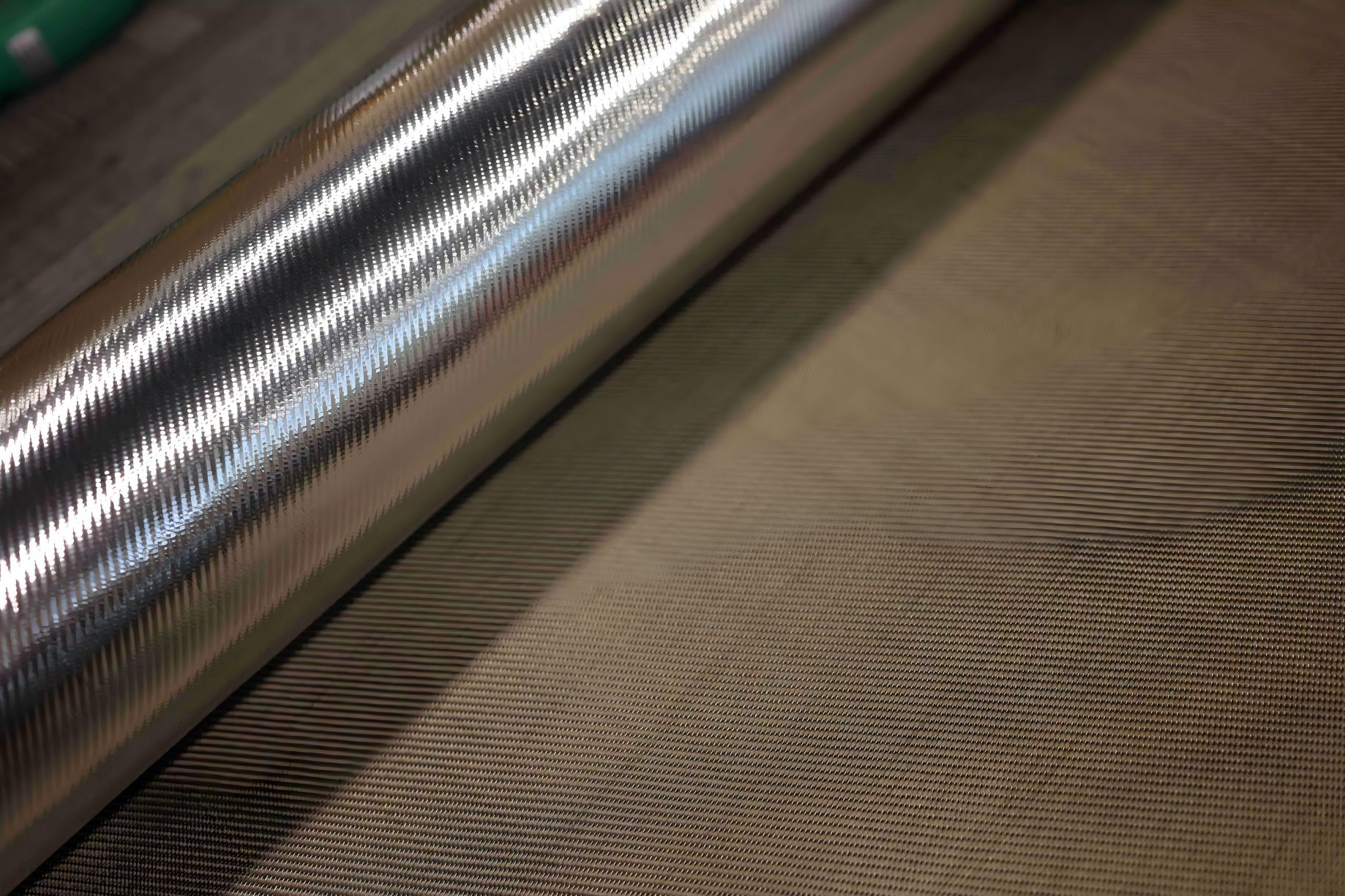

La fibra de carbono es una material compuesto que se fabrica tradicionalmente entrelazando haces largos de fibras de carbono y fijándolos con enlaces de polímeros. Estos haces de fibras se pueden tejer con la precisión necesaria para proporcionar resistencia en una dirección o para dar al material final propiedades mecánicas equilibradas en todas las direcciones, después de lo cual el producto terminado se fabrica normalmente mediante uno de tres procesos principales: laminado en húmedo, laminación de preimpregnados o moldeo por transferencia de resina (RTM).

Colocación húmeda

El laminado en húmedo es un proceso de fabricación de materiales compuestos que implica remojar tela de fibra de carbono u otro refuerzo en resina y luego colocarlo sobre el molde capa por capa. Cada capa se compacta cuidadosamente para eliminar las burbujas de aire y garantizar que la resina penetre completamente en las fibras. Una vez que se completan las capas, generalmente es necesario curarlas en una bolsa de vacío para garantizar que el material sea denso y resistente. Este proceso es adecuado para principiantes y la mayoría de las operaciones generalmente se pueden realizar a mano. La desventaja es que es menos preciso que otros métodos.

Laminación de preimpregnados

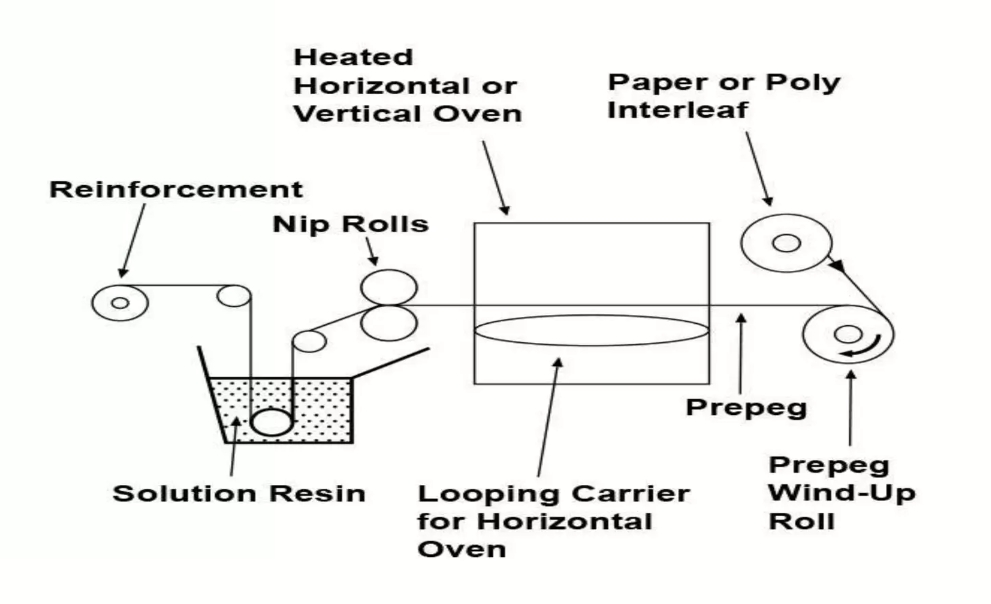

En este proceso se utilizan fibras de carbono que han sido preimpregnadas, impregnadas con resina y semicuradas en láminas. Durante el proceso de laminación, el preimpregnado se corta y se apila en un molde capa por capa, con cada capa alineada en la orientación de fibra deseada para asegurar que las características de resistencia de la pieza final cumplan con los requisitos de diseño. Una vez apilado, el preimpregnado se prensa, normalmente en una bolsa de vacío, y se cura a altas temperaturas controladas, asegurando que la resina se distribuya uniformemente y se impregne completamente en las fibras, dando como resultado un compuesto denso y de alta resistencia.

Este método es más costoso porque requiere equipo especializado para almacenar y manipular las láminas preinyectadas, así como calentar y presurizar la máquina formadora. La ventaja es que es adecuado para la producción en masa de componentes de fibra de carbono.

Moldeo por transferencia de resina (RTM)

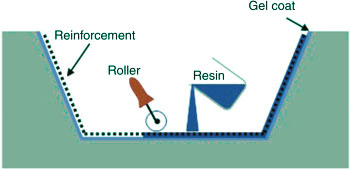

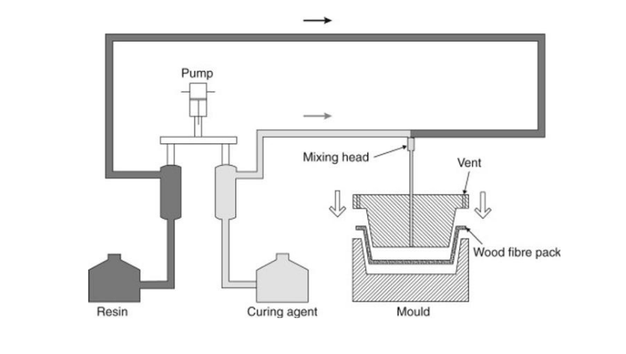

En el proceso, se utilizan dos mitades de molde (moldes superior e inferior) para formar la forma de la pieza, luego se colocan fibras de carbono en la superficie interna del molde, el molde se cierra al vacío y se inyecta resina líquida en la cavidad del molde a través de una tubería y, finalmente, el molde se calienta a una temperatura de curado específica para endurecer la resina a un estado sólido.

El proceso RTM produce piezas con un acabado superficial brillante sin necesidad de tratamientos superficiales posteriores y suele automatizarse para la producción en grandes volúmenes. Anexo 4 (Proceso de dibujo manual RTM)

La impresión 3D permite fabricar moldes para crear piezas de fibra de carbono

Los tres procesos utilizan moldes. En los procesos tradicionales, fabricar moldes es relativamente costoso y lleva mucho tiempo, como en las industrias automotriz y aeroespacial, donde el proceso iterativo puede requerir cientos de moldes diferentes, mientras que los moldes impresos en 3D no solo acortan los plazos de entrega, sino que también son adecuados para la producción y personalización de lotes pequeños, lo que mejora enormemente la eficiencia y ahorra costos.

Compuestos de fibra de carbono impresos en 3D directamente

En el proceso de impresión 3D directa, las fibras de carbono, generalmente en forma de fibras cortadas o continuas, se mezclan con termoplásticos como PLA, nailon o PEEK para formar alambres impresos o gránulos de materiales compuestos. Estos materiales compuestos se procesan mediante impresoras 3D especialmente diseñadas.

¿Quieres saber la diferencia entre la impresión 3D con fibra de carbono picada y la impresión 3D con fibra de carbono continua?

Impresión 3D de fibra de carbono cortada

El proceso implica combinar fibras de carbono cortadas con termoplásticos para crear piezas compuestas de alto rendimiento mediante tecnología de impresión 3D. fibras de carbono picadas, que normalmente se cortan en trozos que van desde 6 a 25 mm, proporcionan resistencia adicional al compuesto y se pueden usar como filamentos de fibra de carbono para el moldeo por deposición fundida (FDM) o polvo de nailon para la impresión 3D por sinterización selectiva por láser (SLS).

Los materiales de impresión 3D reforzados con fibra de carbono troceada ofrecen ventajas significativas en comparación con otros materiales de impresión 3D basados en polímeros, ya que son fuertes, livianos, resistentes al calor y a la fluencia. Además, el material ofrece una mayor flexibilidad geométrica en el diseño de piezas que las piezas de fibra de carbono moldeadas tradicionalmente.

Impresión 3D continua de fibra de carbono

El proceso mejora las propiedades mecánicas de la pieza al incorporar un haz continuo de fibras de carbono durante el proceso de impresión. Esta técnica combina la alta resistencia y rigidez de la fibra de carbono con la flexibilidad de diseño de la impresión 3D. Las impresoras 3D de fibra de carbono continua suelen estar equipadas con un sistema de boquilla doble, con una boquilla utilizada para extruir un material de matriz termoplástica y la otra boquilla utilizada para colocar con precisión los hilos de fibra de carbono. El material de la matriz proporciona la forma básica para la pieza impresa, mientras que las fibras de carbono se incrustan en áreas donde se necesita refuerzo para proporcionar resistencia adicional. Algunas impresoras 3D FDM especializadas son capaces de realizar impresiones 3D continuas de fibra de carbono, generando piezas que son casi comparables en resistencia a las piezas de fibra de carbono tradicionales. Sin embargo, de manera similar a las impresoras FDM de fibra cortada, esta resistencia se concentra principalmente en el plano XY.

Comparación: procesos de fabricación de fibra de carbono tradicionales frente a procesos de fabricación de fibra de carbono impresa en 3D

| COLOCACIÓN HÚMEDA | LAMINACIÓN PRE-PREG | MOLDEO POR TRANSFERENCIA DE RESINA | IMPRESIÓN 3D FDM DE FIBRAS PICADAS | IMPRESIÓN 3D SLS DE FIBRAS TROZADAS | IMPRESIÓN 3D FDM DE FIBRAS CONTINUAS | |

| Exactitud | 60 | 100 | 100 | 60 | 100 | 60 |

| Acabado de la superficie | 60 | 100 | 100 | 60 | 80 | 60 |

| Libertad de diseño | 60 | 60 | 60 | 80 | 100 | 80 |

| Ligero | 100 | 100 | 100 | 80 | 80 | 80 |

| Fortaleza | 100 | 100 | 100 | 60 | 60 | 100 |

| Fuerza en qué direcciones | XYZ | XYZ | XYZ | X-Y | X(Y) | X-Y |

| Costo | Variable, a partir de <$100 | Variable, a partir de <$3000 | Variable, generalmente $100,000+ | Las soluciones de escritorio comienzan en $5,000, las soluciones industriales alrededor de $40,000 | Solución industrial completa desde $39,000 | Las soluciones de escritorio comienzan en $20,000, las soluciones industriales alrededor de $70,000 |

| Ventajas | Alta resistencia Bajo costo del equipo | Alta resistencia | fortaleza Alta resistencia Precisión y repetibilidad Posibilidades de automatización | Barato No se requieren herramientas | Precisión y repetibilidad Libertad de diseño No se requieren herramientas | Alta resistencia No se requieren herramientas |

| Desventajas | Trabajo intensivo Es difícil mantener una alta calidad | Trabajo intensivo | Herramientas y maquinaria costosas | Resistencia anisotrópica Menor resistencia Difícil de imprimir | Resistencia anisotrópica Menor resistencia | Resistencia anisotrópica |

¿Conoces la resistencia de los compuestos de fibra de carbono impresos en 3D?

Las fibras de carbono tienen una resistencia a la tracción y una rigidez extremadamente altas y actúan como columna vertebral en los compuestos, asumiendo la mayor parte de la carga, mejorando significativamente la resistencia general del material y superando prácticamente a todos los demás plásticos impresos en 3D en términos de resistencia a la temperatura.

A continuación se muestra una comparación de las propiedades aparentes entre los diferentes materiales:

| PROCESO DE FABRICACIÓN | SLS - FIBRAS PICADAS | FDM - FIBRAS PICADAS | FDM - FIBRAS CONTINUAS | FDM - FIBRAS CONTINUAS | MOLDEO POR INYECCIÓN | FUNDICIÓN O MECANIZADO |

| Material | Polvo de nailon 11 CF de Formlabs | Filamento de nailon relleno de fibra de carbono | Filamento de nailon 6 + fibra de carbono | Filamento PEEK + fibra de carbono | abdominales | Aluminio |

| Módulo de tracción (GPa) | 1.6 - 5.3 | 2.4 | 60 - 100 | 145 | 2.3 | 70 |

| Resistencia máxima a la tracción (MPa) | 38 - 69 | 40 | 800 - 1000 | 2400 | 39 | 310 |

| Módulo de flexión (GPa) | 4.2 | 3.0 | 51 - 71 | 124 | 2.4 | 70 |

| Resistencia a la flexión (MPa) | 110 | 71 | 540 - 800 | 1300 | 74 | 310 |

| Alargamiento de rotura | 5 - 15% | 25% | 1.5% | N / A | 6 - 15% | N / A |

| Temperatura de deflexión térmica a 0,45 MPa (°C) | 188 | 145 | 105 | N / A | 70 - 107 | N / A |

Aplicación de piezas compuestas impresas en 3D con fibra de carbono

La resistencia de los compuestos de fibra de carbono impresos en 3D depende del tipo de fibra, la dirección de impresión y el control del proceso. Con un diseño y una optimización adecuados, estos materiales pueden ofrecer excelentes propiedades mecánicas sin dejar de ser ligeros y se utilizan en una amplia gama de aplicaciones que requieren componentes ligeros y de alta resistencia, como la industria aeroespacial, la industria automotriz, los dispositivos médicos, la electrónica de consumo y la fabricación industrial.

Solicite una muestra gratuita de fibra de carbono picada de Materiales de impacto hoy o hable con uno de nuestros expertos para encontrar la solución adecuada.