هل يمكن قطع صفائح ألياف الكربون بالليزر دون إحداث ضرر؟

-

جدول المحتويات

"الدقة تلتقي بالقوة: قطع صفائح ألياف الكربون بالليزر دون أي تنازلات."

مقدمة

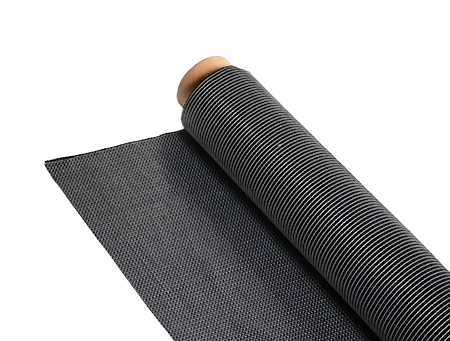

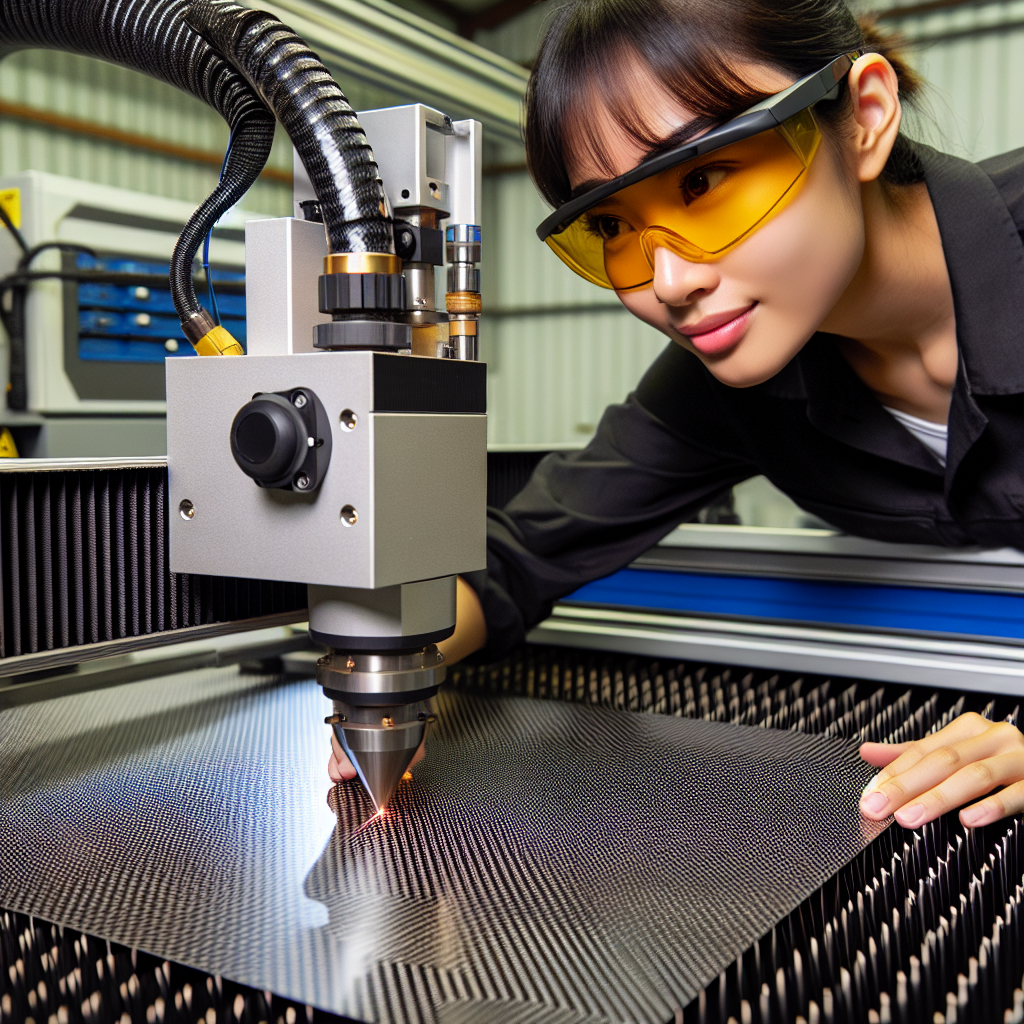

تشتهر صفائح ألياف الكربون بمتانتها وخفة وزنها وتعدد استخداماتها في تطبيقات متنوعة، من صناعة الطيران إلى صناعة السيارات. ومع ذلك، عندما يتعلق الأمر بتقنيات التصنيع، وخاصةً القطع بالليزر، غالبًا ما تُثار مخاوف بشأن احتمال تلف المادة. يستكشف هذا المقدّم جدوى قطع صفائح ألياف الكربون بالليزر، ويتناول مزاياها وتحدياتها، بالإضافة إلى أفضل الممارسات لضمان الدقة والسلامة أثناء عملية القطع. يُعدّ فهم هذه العوامل أمرًا بالغ الأهمية للمصنّعين والمصممين الذين يتطلعون إلى الاستفادة من مزايا ألياف الكربون مع الحفاظ على جودة منتجاتهم.

مزايا قطع صفائح ألياف الكربون بالليزر

برز القطع بالليزر كطريقة فعّالة للغاية لمعالجة مختلف المواد، وصفائح ألياف الكربون ليست استثناءً. مزايا استخدام القطع بالليزر لصفائح ألياف الكربون عديدة، مما يجعله خيارًا مفضلًا في صناعات متنوعة، من الفضاء إلى السيارات وغيرها. ومن أهم فوائد القطع بالليزر دقته، إذ تتيح هذه التقنية قطع تصاميم وأشكال معقدة بدقة متناهية. وتكتسب هذه الدقة أهمية خاصة في التطبيقات التي تتطلب تفاوتات دقيقة، إذ إن أي انحرافات طفيفة قد تؤدي إلى مشاكل كبيرة في الأداء والسلامة.

علاوة على ذلك، يُقلل القطع بالليزر من خطر تلف المادة نفسها. فطرق القطع التقليدية، مثل المناشير أو الشفرات، قد تُسبب ضغطًا ميكانيكيًا وتؤدي إلى تآكل أو انفصال طبقات ألياف الكربون. في المقابل، يعمل القطع بالليزر بطريقة عدم التلامس، أي أن شعاع الليزر لا يلامس المادة فعليًا. تُقلل هذه الخاصية بشكل كبير من احتمالية حدوث عيوب، مما يضمن الحفاظ على سلامة صفيحة ألياف الكربون طوال عملية القطع.

بالإضافة إلى الدقة وتقليل خطر التلف، يوفر القطع بالليزر حافةً نهائيةً ناعمةً ونظيفةً. تُذيب درجات الحرارة العالية التي يُولّدها الليزر المادةَ وتُبخّرها بفعالية عند حافة القطع، مما يُنتج لمسةً نهائيةً مصقولةً لا تتطلب عادةً سوى القليل من المعالجة اللاحقة أو لا تتطلبها على الإطلاق. يُعدّ هذا مفيدًا بشكل خاص في التطبيقات التي تُعدّ فيها الجوانب الجمالية مهمة، وكذلك في الحالات التي يُمكن فيها للحافة النظيفة أن تُحسّن عملية ربط أو تجميع المكونات.

من المزايا المهمة لقطع صفائح ألياف الكربون بالليزر كفاءتها العالية. تتيح سرعة تشغيل آلة القطع بالليزر سرعة الإنتاج، وهو أمر ضروري في الصناعات التي تتطلب فترات إنتاج سريعة. لا تقتصر هذه الكفاءة على تسريع عملية التصنيع فحسب، بل تُقلل أيضًا من تكاليف العمالة، حيث يقل عدد الموظفين المطلوبين للإشراف على عملية القطع. علاوة على ذلك، تُمكّن قدرات أتمتة أنظمة القطع بالليزر من تحقيق نتائج متسقة، مما يُقلل من التباين ويضمن أن كل عملية قطع تُلبي المتطلبات المحددة.

علاوة على ذلك، يتميز القطع بالليزر بتعدد استخداماته، إذ يستوعب مجموعة واسعة من سماكات وأنواع صفائح ألياف الكربون. وسواءً كان التعامل مع درجات قياسية أو خاصة، يمكن تكييف تقنية القطع بالليزر لتناسب خصائص المواد المختلفة، مما يجعلها حلاً مثاليًا لتطبيقات متنوعة. ويمتد هذا التنوع إلى إمكانية قطع عدة صفائح في وقت واحد، مما يعزز الإنتاجية واستغلال المواد بشكل أكبر.

علاوة على ذلك، غالبًا ما يكون الأثر البيئي للقطع بالليزر أفضل مقارنةً بطرق القطع التقليدية. تُنتج هذه العملية نفايات قليلة، إذ تسمح دقة الليزر بالاستخدام الأمثل للمواد. ويكتسب هذا أهمية خاصة في الصناعات التي تُعدّ الاستدامة فيها مصدر قلق متزايد. فمن خلال تقليل النفايات واستهلاك الطاقة، يتماشى القطع بالليزر مع مبادئ التصنيع الرشيق والممارسات المسؤولة بيئيًا.

في الختام، مزايا قطع صفائح ألياف الكربون بالليزر مذهلة. بفضل دقته وانخفاض خطر تلفه، بالإضافة إلى تشطيبات الحواف النظيفة والكفاءة العالية التي يوفرها، يبرز القطع بالليزر كطريقة متفوقة لمعالجة هذه المادة المتطورة. ومع استمرار الصناعات في البحث عن حلول مبتكرة تُحسّن الأداء مع تقليل النفايات، من المرجح أن يزداد اعتماد تقنية القطع بالليزر لصفائح ألياف الكربون، مما يعزز دورها كركيزة أساسية في عمليات التصنيع الحديثة.

أفضل الممارسات لقطع ألياف الكربون بالليزر

تتطلب عملية قطع صفائح ألياف الكربون بالليزر دراسة متأنية والالتزام بأفضل الممارسات لضمان أفضل النتائج دون إتلاف المادة. تُستخدم ألياف الكربون، المعروفة بارتفاع نسبة قوتها إلى وزنها وصلابتها، بشكل متزايد في مختلف الصناعات، بما في ذلك صناعة الطيران والسيارات والسلع الرياضية. إلا أن خصائصها الفريدة تُشكل أيضًا تحديات أثناء عملية القطع. لذلك، يُعد فهم أفضل الممارسات لقطع هذه المادة بالليزر أمرًا ضروريًا لتحقيق الدقة والحفاظ على سلامة الصفائح.

بدايةً، يُعد اختيار معدات القطع بالليزر المناسبة أمرًا بالغ الأهمية. تُستخدم ليزرات ثاني أكسيد الكربون عادةً لقطع ألياف الكربون نظرًا لقدرتها على إنتاج شعاع مُركّز يخترق المادة بفعالية. ومع ذلك، من المهم التأكد من معايرة إعدادات طاقة الليزر بشكل صحيح. قد يؤدي ارتفاع مستوى الطاقة بشكل مفرط إلى توليد حرارة زائدة، مما يؤدي إلى انفصال الألياف أو احتراقها. وفي المقابل، قد لا تُؤدي الطاقة غير الكافية إلى قطع المادة بفعالية، مما يؤدي إلى قطع غير مكتمل وخشونة الحواف. لذلك، يُساعد إجراء قطع تجريبي على قطع خردة من ألياف الكربون في تحديد الإعدادات المثلى قبل البدء في العمل النهائي.

بالإضافة إلى إعدادات الطاقة، تلعب سرعة عملية القطع بالليزر دورًا هامًا في جودة القطع. فسرعة القطع المنخفضة تتيح قطعًا أنظف، إذ تمنح الليزر وقتًا أطول لتبخير المادة بفعالية دون التسبب في تلف حراري. ومع ذلك، إذا كانت السرعة بطيئة جدًا، فقد يؤدي ذلك إلى تراكم حرارة زائدة، مما قد يضر بسلامة هيكل ألياف الكربون. لذا، يُعدّ تحقيق التوازن بين السرعة والقوة أمرًا أساسيًا لتحقيق نتائج عالية الجودة.

علاوة على ذلك، يؤثر نوع العدسة المستخدمة في آلة القطع بالليزر على النتيجة النهائية. فالعدسة ذات البعد البؤري الأقصر توفر شعاعًا أكثر تركيزًا، وهو أمر مفيد لقطع صفائح ألياف الكربون السميكة. من ناحية أخرى، قد تكون العدسة ذات البعد البؤري الأطول مناسبة أكثر للصفائح الرقيقة، إذ تساعد على تقليل خطر الاحتراق وضمان حافة أكثر نعومة. لذلك، يُعد اختيار العدسة المناسبة بناءً على سمك المادة أمرًا بالغ الأهمية.

علاوة على ذلك، تُعد أنظمة التهوية والعادم المناسبة أمرًا بالغ الأهمية أثناء عملية القطع بالليزر. قد تُنتج ألياف الكربون أبخرة ضارة عند قطعها، مما قد يُشكل مخاطر صحية على المُشغّلين ويُلحق الضرر بالمعدات. إن تطبيق نظام فعال لاستخراج الأبخرة لا يحمي مساحة العمل فحسب، بل يُحسّن أيضًا جودة القطع من خلال منع تراكم الحطام والدخان الذي قد يتداخل مع شعاع الليزر.

وأخيرًا، تُعد مرحلة ما بعد المعالجة خطوةً أساسيةً لا ينبغي إغفالها. بعد القطع بالليزر، قد تتطلب حواف صفائح ألياف الكربون تشطيبًا لإزالة أي خشونة أو مواد متفحمة. يمكن لتقنيات مثل الصنفرة أو استخدام نفث الماء أن تساعد في الحصول على تشطيب ناعم، مما يضمن أن المنتج النهائي يلبي المواصفات المطلوبة.

في الختام، يمكن إنجاز قطع صفائح ألياف الكربون بالليزر دون أي ضرر باتباع أفضل الممارسات التي تشمل اختيار المعدات، ومعايرة الطاقة والسرعة، واختيار العدسات، والتهوية، والمعالجة اللاحقة. ومن خلال مراعاة هذه العوامل، يمكن للمصنعين الاستفادة من مزايا ألياف الكربون مع تقليل المخاطر المرتبطة بخصائصها الفريدة. وفي نهاية المطاف، سيؤدي الفهم الشامل لهذه الممارسات إلى نتائج ناجحة في تطبيقات القطع بالليزر التي تستخدم ألياف الكربون.

التحديات والحلول الشائعة في قطع ألياف الكربون بالليزر

يُمثل قطع صفائح ألياف الكربون بالليزر مجموعة فريدة من التحديات التي تتطلب دراسة متأنية وخبرة واسعة. فبينما تشتهر ألياف الكربون بمتانتها وخفة وزنها، إلا أن تركيبها قد يُعقّد عملية القطع. يكمن التحدي الرئيسي في بنية المادة، التي تتكون من ألياف منسوجة بإحكام ومُدمجة في مصفوفة راتنجية. قد يُؤدي هذا التركيب إلى مشاكل مثل التقشر والتآكل والتلف الحراري أثناء عملية القطع. لذلك، يُعد فهم هذه التحديات وتطبيق حلول فعّالة أمرًا بالغ الأهمية لتحقيق قطع دقيق ونظيف.

يُعد خطر التقشر أحد أهم التحديات في قطع ألياف الكربون بالليزر. فعند تفاعل شعاع الليزر مع المادة، قد تُسبب الحرارة المتولدة تليين الراتنج، مما قد يؤدي إلى انفصال الألياف عن المصفوفة. لا يؤثر هذا التقشر على سلامة القطع فحسب، بل قد يُضعف أيضًا المتانة الكلية للقطعة النهائية. وللتغلب على هذه المشكلة، من الضروري استخدام نظام قطع بالليزر مُصمم خصيصًا للمواد المُركبة. غالبًا ما تتميز هذه الأنظمة بآليات تبريد مُتطورة تُساعد على تبديد الحرارة والحفاظ على درجة حرارة قطع ثابتة، مما يُقلل من خطر التقشر.

من التحديات الشائعة الأخرى ميل ألياف الكربون للتآكل عند حوافها عند قطعها بالليزر. قد يؤدي هذا التآكل إلى مظهر غير لائق، وقد يتطلب معالجة لاحقة إضافية للحصول على حافة نظيفة. لمعالجة هذه المشكلة، يمكن للمشغلين ضبط إعدادات الليزر، مثل الطاقة والسرعة، لتحسين عملية القطع. يساعد خفض الطاقة مع زيادة السرعة على تقليل الحرارة المُدخلة، مما يقلل بدوره من احتمالية التآكل. بالإضافة إلى ذلك، يُعزز استخدام شعاع ليزر مُركز الدقة، مما يسمح بقطع أدق مع الحد الأدنى من تلف الحواف.

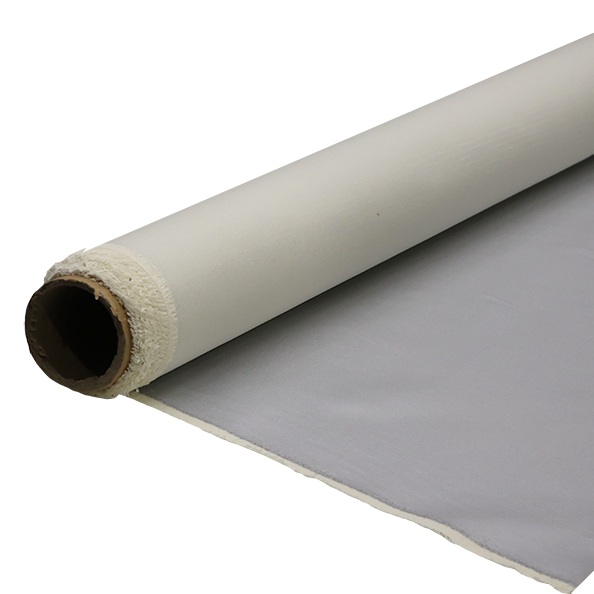

علاوة على ذلك، يلعب نوع صفائح ألياف الكربون المقطوعة دورًا حاسمًا في عملية القطع بالليزر. تختلف استجابة أنواع وأنماط ألياف الكربون المختلفة للقطع بالليزر، مما يجعل من الضروري إجراء اختبارات أولية قبل الشروع في الإنتاج على نطاق واسع. من خلال تجربة إعدادات مختلفة على عينات من القطع، يمكن للمشغلين تحديد المعلمات المثلى لكل نوع محدد من ألياف الكربون، مما يضمن نتائج متسقة في جميع عمليات القطع.

علاوة على ذلك، يؤثر اختيار تقنية الليزر بشكل كبير على جودة القطع. تُستخدم ليزرات ثاني أكسيد الكربون بشكل شائع لقطع ألياف الكربون نظرًا لقدرتها على إنتاج شعاع عالي الجودة يخترق المادة بفعالية. ومع ذلك، تكتسب ليزرات الألياف شعبية متزايدة أيضًا لكفاءتها ودقتها. لكل نوع من أنواع الليزر مزاياه وعيوبه، واختيار التقنية المناسبة بناءً على المتطلبات الخاصة للمشروع أمر بالغ الأهمية لتحقيق النتيجة المرجوة.

بالإضافة إلى هذه الاعتبارات التقنية، يُعدّ وجود أنظمة تهوية وسحب غبار مناسبة أمرًا بالغ الأهمية عند قطع ألياف الكربون بالليزر. تُنتج عملية القطع جزيئات دقيقة وأبخرة قد تكون ضارة عند استنشاقها. ولا يضمن توفير تهوية فعّالة بيئة عمل آمنة فحسب، بل يُساعد أيضًا في الحفاظ على جودة القطع من خلال منع تراكم الحطام على سطح القطع.

في الختام، على الرغم من التحديات العديدة التي يطرحها قطع صفائح ألياف الكربون بالليزر، إلا أن فهم هذه التحديات وتطبيق حلول مُحددة يُمكن أن يُؤدي إلى نتائج ناجحة. فمن خلال استخدام أنظمة ليزر مُتخصصة، وتحسين معايير القطع، وضمان إجراءات السلامة المُناسبة، يُمكن للمُصنّعين تحقيق قطع دقيق دون إتلاف المادة. ومع استمرار تطور التكنولوجيا، ستتحسن قدرات قطع ألياف الكربون بالليزر، مما يفتح آفاقًا جديدة للابتكار في مُختلف الصناعات.

الأسئلة والأجوبة

1. **السؤال:** هل يمكن قطع صفائح ألياف الكربون بالليزر دون التسبب في أي ضرر؟

**الإجابة:** نعم، يمكن قطع صفائح ألياف الكربون بالليزر دون إحداث أي ضرر إذا تم استخدام الإعدادات والمعدات المناسبة.

2. **السؤال:** ما هي العوامل التي تؤثر على جودة القطع بالليزر على صفائح ألياف الكربون؟

**الإجابة:** تشمل العوامل نوع الليزر المستخدم، وإعدادات الطاقة، وسرعة القطع، وسمك صفائح ألياف الكربون.

3. **السؤال:** هل هناك أي احتياطات يجب اتخاذها عند قطع ألياف الكربون بالليزر؟

**الإجابة:** نعم، التهوية المناسبة ضرورية لتجنب استنشاق الأبخرة الضارة، واستخدام الليزر ذو الطول الموجي المناسب أمر مهم لتقليل الضرر الذي يلحق بالمادة.