معامل المرونة مقابل القوة: فهم خصائص الكربون

-

جدول المحتويات

"المعامل مقابل القوة: كشف أسرار القوة الدائمة للكربون."

تُعد العلاقة بين معامل المرونة والقوة أمرًا بالغ الأهمية لفهم خصائص المواد الكربونية، لا سيما في تطبيقات تتراوح من الهندسة الإنشائية إلى المواد المركبة المتقدمة. يقيس معامل المرونة، المعروف غالبًا بمعامل المرونة، صلابة المادة وقدرتها على التشوه المرن تحت الضغط، بينما تشير القوة إلى أقصى إجهاد يمكن للمادة تحمله قبل الانهيار. في المواد الكربونية، يمكن أن تختلف هذه الخصائص اختلافًا كبيرًا بناءً على بنيتها، مثل الجرافيت أو ألياف الكربون أو الكربون غير المتبلور. يُعد فهم التفاعل بين معامل المرونة والقوة أمرًا أساسيًا لتحسين أداء المواد الكربونية في مختلف التطبيقات الصناعية، وضمان استيفائها لمعايير الأداء الميكانيكي والحراري المطلوبة. تمهد هذه المقدمة الطريق لاستكشاف أعمق لكيفية تأثير هذه الخصائص على اختيار وتطبيق المواد الكربونية في التكنولوجيا الحديثة.

معامل المرونة: الاختلافات الرئيسية في المواد الكربونية

معامل المرونة خاصية أساسية تُميز صلابة المواد، بما في ذلك الكربون بمختلف أشكاله. يُعد فهم اختلافات معامل المرونة بين المواد الكربونية أمرًا بالغ الأهمية للمهندسين والمصممين الذين يسعون إلى تحسين الأداء في تطبيقات تتراوح من الفضاء إلى الهندسة المدنية. يوجد الكربون في عدة أشكال متآصلة، بما في ذلك الجرافيت والجرافين وأنابيب الكربون النانوية، ولكل منها خصائص ميكانيكية مميزة تؤثر على معامل مرونتها.

يتميز الجرافيت، وهو شكل معروف من الكربون، بمعامل مرونة منخفض نسبيًا، يتراوح عادةً بين 10 و20 جيجاباسكال. تُعزى هذه الخاصية بشكل كبير إلى بنيته الطبقية، حيث تُبقي قوى فان دير فالس الضعيفة الطبقات متماسكة. وبالتالي، يتميز الجرافيت بمرونة كبيرة، ويمكنه التشوه تحت الضغط دون أن يتكسر. هذه الخاصية تجعله مناسبًا للتطبيقات التي تتطلب درجة معينة من المرونة، مثل مواد التشحيم والبطاريات. ومع ذلك، فإن معامل المرونة المنخفض يحد أيضًا من استخدامه في التطبيقات التي تتطلب صلابة وقوة عاليتين.

في المقابل، يتميز الجرافين، وهو طبقة واحدة من ذرات الكربون مرتبة في شبكة ثنائية الأبعاد تشبه قرص العسل، بمعامل مرونة عالٍ للغاية، يُقدر بحوالي 1000 جيجاباسكال. تنبع هذه الخاصية المميزة من الروابط التساهمية القوية بين ذرات الكربون داخل صفيحة الجرافين، والتي توفر مقاومة فائقة للتشوه. ونتيجة لذلك، يُعتبر الجرافين غالبًا مادة ثورية في تطبيقات متنوعة، بما في ذلك الإلكترونيات المرنة، والمواد المركبة، وحتى المكونات الهيكلية في هندسة الطيران والفضاء. يسمح معامل المرونة العالي للجرافين له بالحفاظ على سلامة هيكله تحت أحمال كبيرة، مما يجعله خيارًا جذابًا للتطبيقات عالية الأداء.

تتميز الأنابيب النانوية الكربونية، وهي متآصلة أخرى للكربون، بخصائص ميكانيكية فريدة تجمع بين خصائص كل من الجرافيت والجرافين. وتتراوح معامل مرونة الأنابيب النانوية الكربونية، بناءً على كيراليتها وقطرها، بين 100 و1200 جيجا باسكال. ويعود هذا التباين إلى اختلاف ترتيب ذرات الكربون وخصائص الترابط الناتجة. إن نسبة القوة إلى الوزن الاستثنائية للأنابيب النانوية الكربونية، بالإضافة إلى معامل مرونتها العالي، تجعلها مرشحة مثالية لمواد التعزيز في المواد المركبة، حيث يمكنها تحسين الأداء الميكانيكي الكلي دون إضافة وزن كبير.

علاوة على ذلك، تُبرز الاختلافات في معامل المرونة بين هذه المواد الكربونية أهمية اختيار شكل الكربون المناسب لتطبيقات محددة. على سبيل المثال، بينما قد يكون الجرافيت مناسبًا للتطبيقات التي تتطلب مرونةً وتزييتًا، يُعد الجرافين وأنابيب الكربون النانوية أكثر ملاءمةً للسيناريوهات التي تتطلب قوةً وصلابةً عاليتين. يُعد هذا الفهم ضروريًا للمهندسين الذين يتعين عليهم موازنة متطلبات الأداء مع تكاليف المواد وتوافرها.

باختصار، يُعدّ معامل المرونة معيارًا أساسيًا في تمييز الخصائص الميكانيكية لمختلف مواد الكربون. توضح الاختلافات الواضحة بين الجرافيت والجرافين وأنابيب الكربون النانوية كيف يؤثر التركيب الذري وخصائص الترابط على صلابتها وأدائها العام. ومع استمرار تقدم الأبحاث في مجال مواد الكربون، ستُمكّن القدرة على تكييف هذه الخصائص من تطوير حلول مبتكرة لمجموعة واسعة من الصناعات، مما يُحسّن في نهاية المطاف وظائف التقنيات الحديثة وكفاءتها. إن فهم هذه الاختلافات الرئيسية لا يُسهم في اختيار المواد فحسب، بل يُمهد الطريق أيضًا لابتكارات مستقبلية في علم المواد.

خصائص القوة: مقارنة بين ألياف الكربون والصلب

عند مناقشة خصائص قوة المواد، وخاصةً في سياق الهندسة والتصنيع، غالبًا ما يبرز ألياف الكربون والفولاذ كأبرز المنافسين. تتمتع كلتا المادتين بخصائص فريدة تجعلهما مناسبتين لتطبيقات متنوعة، إلا أن خصائص قوتهما تختلف اختلافًا كبيرًا، مما يؤثر على استخدامهما في مختلف الصناعات. لفهم هذه الاختلافات، من الضروري التعمق في الجوانب الأساسية للقوة، بما في ذلك قوة الشد وقوة الضغط والمتانة الكلية.

قوة الشد، التي تُشير إلى أقصى قدر من إجهاد الشد الذي يمكن للمادة تحمله قبل الانهيار، تُعدّ عاملاً حاسماً في تحديد مدى ملاءمة المادة لتطبيقات مُحددة. تتميز ألياف الكربون بنسبة قوة شد عالية إلى وزنها، ما يجعلها قادرة على تحمل قوى كبيرة مع الحفاظ على خفة وزنها. هذه الخاصية تجعل ألياف الكربون خياراً مثالياً لتطبيقات الفضاء والسيارات والأجهزة الرياضية، حيث يُعدّ تقليل الوزن دون المساس بالقوة أمراً بالغ الأهمية. في المقابل، يتميز الفولاذ، على الرغم من ثقل وزنه، بقوة شد مذهلة، لا سيما في أشكاله المُسبَكة. إن قدرة الفولاذ على تحمل أحمال الشد العالية تجعله عنصراً أساسياً في البناء والآلات الثقيلة، حيث تُعدّ السلامة الهيكلية أمراً بالغ الأهمية.

علاوة على ذلك، تُميّز مقاومة الضغط، التي تقيس قدرة المادة على تحمل الأحمال المحورية دون انهيار، ألياف الكربون عن الفولاذ. تتميز ألياف الكربون بمقاومة ضغط ممتازة، خاصةً عند وضعها على طبقات في شكل مركب. تُمكّنها هذه الخاصية من الحفاظ على سلامة هيكلها تحت قوى الضغط، مما يجعلها مناسبة لتطبيقات مثل أوعية الضغط والمكونات الإنشائية في المباني. من ناحية أخرى، يُظهر الفولاذ أيضًا مقاومة ضغط عالية، إلا أن أداءه قد يختلف اختلافًا كبيرًا تبعًا للسبائك وعمليات المعالجة المستخدمة. على سبيل المثال، يُعزز الفولاذ المُقوى، المستخدم عادةً في الهياكل الخرسانية، مقاومة الضغط، مما يضمن قدرة المباني على تحمل الأحمال الثقيلة والضغوط البيئية.

بالإضافة إلى قوة الشد والضغط، تلعب المتانة دورًا حيويًا في تقييم خصائص القوة الكلية لهذه المواد. تتميز ألياف الكربون بمقاومتها للتآكل والتعب، مما يُسهم في إطالة عمرها الافتراضي في مختلف التطبيقات. تُعد هذه المقاومة ميزةً خاصة في البيئات التي يكثر فيها التعرض للرطوبة أو المواد الكيميائية. على العكس، فإن الفولاذ، على الرغم من قوته، يكون عرضة للصدأ والتآكل إذا لم يُعالَج أو يُصان بشكل صحيح. يمكن أن يؤدي هذا الضعف إلى أعطال هيكلية بمرور الوقت، وخاصةً في البيئات القاسية. ومع ذلك، فقد حسّنت التطورات في الطلاءات الواقية وتركيبات السبائك من متانة الفولاذ بشكل كبير، مما سمح له بمنافسة ألياف الكربون بفعالية أكبر في بعض التطبيقات.

علاوة على ذلك، تُعدّ مقاومة المادة للصدمات جانبًا بالغ الأهمية لخصائص قوتها. تتميز مركبات ألياف الكربون بقدرتها على امتصاص الطاقة وتبديدها بفعالية، مما يجعلها أقل عرضة للتلف الكارثي تحت تأثير أحمال الصدمات. تُعد هذه الخاصية مفيدة بشكل خاص في تطبيقات مثل مكونات السيارات، حيث تُعدّ السلامة أمرًا بالغ الأهمية. على الرغم من متانة الفولاذ، إلا أنه قد يكون أكثر هشاشة في ظروف معينة، مما قد يؤدي إلى فشل محتمل عند تعرضه لصدمات مفاجئة. ومع ذلك، فإن ليونة الفولاذ تسمح له بالتشوه تحت الضغط، مما يُعطي إنذارًا قبل حدوث التلف، وهو ما قد يكون مفيدًا في التطبيقات الإنشائية.

في الختام، تكشف مقارنة خصائص القوة بين ألياف الكربون والفولاذ عن تفاعل معقد بين الخصائص التي تُحدد ملاءمتها لتطبيقات متنوعة. فبينما تتميز ألياف الكربون بقوة الشد والمتانة، يبقى الفولاذ منافسًا قويًا بفضل نقاط قوته الخاصة في تحمل الأحمال الانضغاطية والسلامة الهيكلية. يُعد فهم هذه الاختلافات أمرًا بالغ الأهمية للمهندسين والمصممين عند اختيارهم للمواد التي تُلبي متطلبات مشاريعهم الخاصة على النحو الأمثل، مما يؤثر في نهاية المطاف على أداء وسلامة المنتجات النهائية.

دور معامل المرونة في أداء المركبات الكربونية

يتأثر أداء مركبات الكربون بشكل كبير بخصائصها الميكانيكية، ومن بينها معامل المرونة والقوة، وهما عاملان أساسيان. يُعد فهم دور معامل المرونة في أداء مركبات الكربون أمرًا بالغ الأهمية للمهندسين وعلماء المواد الذين يسعون إلى تحسين هذه المواد لتطبيقات متنوعة. يُحدد معامل المرونة، المعروف أيضًا بمعامل المرونة، صلابة المادة وقدرتها على التشوه المرن عند تعرضها للإجهاد. وفي سياق مركبات الكربون، يُعد معامل المرونة مؤشرًا رئيسيًا على سلوك المادة تحت الحمل، مما يجعله عاملًا بالغ الأهمية في التصميم والتطبيق.

عند تقييم مركبات الكربون، يُعطي معامل المرونة نظرةً ثاقبةً على صلابتها ومقاومتها للتشوه. يشير معامل المرونة الأعلى إلى مادة أكثر صلابة، وهو أمرٌ مُفيدٌ بشكلٍ خاص في التطبيقات التي يكون فيها الاستقرار البُعدي بالغ الأهمية. على سبيل المثال، في صناعات الطيران والسيارات، يجب أن تحافظ المكونات على شكلها وسلامتها الهيكلية تحت أحمال وظروف بيئية مُتغيرة. لذلك، يضمن اختيار مركب كربوني ذي معامل مرونة مناسب قدرة المادة على تحمل الضغوط التشغيلية دون انحناء أو تشوه مُفرط.

علاوة على ذلك، فإن العلاقة بين معامل المرونة والقوة معقدة ومترابطة. فبينما تشير القوة إلى أقصى إجهاد يمكن للمادة تحمله قبل الانهيار، يعكس معامل المرونة مدى تشوهها تحت هذا الإجهاد. في كثير من الحالات، يمكن أن يساهم معامل المرونة المرتفع في تحسين القوة، إذ تميل المواد الأكثر صلابة إلى توزيع الأحمال بفعالية أكبر. ومع ذلك، من الضروري إدراك أن زيادة معامل المرونة لا ترتبط دائمًا بزيادة القوة. على سبيل المثال، قد تُظهر بعض مركبات الكربون صلابة عالية ولكن قوة شد أقل، مما قد يؤدي إلى فشل هش في ظروف معينة. لذلك، يجب على المهندسين موازنة هذه الخصائص بعناية لتحقيق الأداء الأمثل.

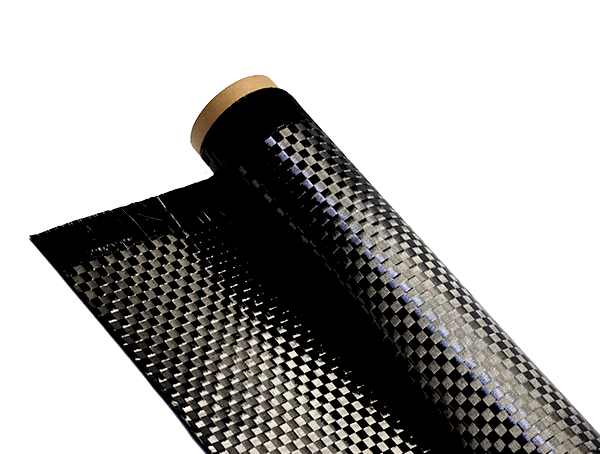

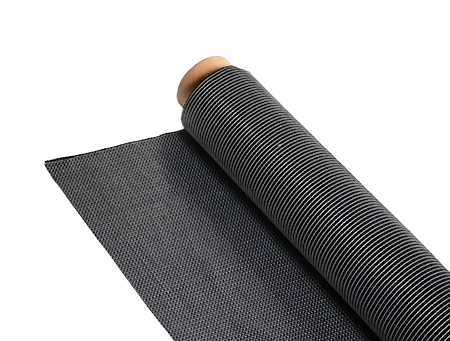

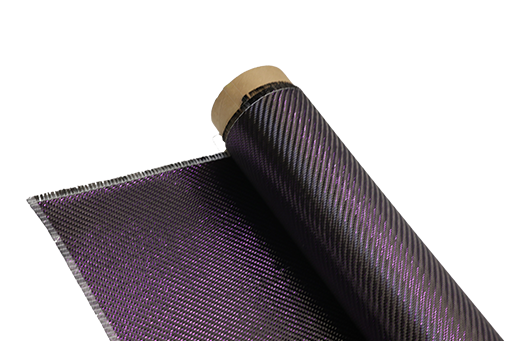

بالإضافة إلى الصلابة والقوة، يمكن أن تتأثر معامل مرونة مركبات الكربون بعوامل مختلفة، منها نوع ألياف الكربون المستخدمة، ومادة المصفوفة، وعملية التصنيع. ويمكن لاتجاهات الألياف المختلفة وتكوينات الترابط أن تُغير معامل المرونة الكلي للمركب بشكل كبير. على سبيل المثال، عادةً ما تُظهر مركبات ألياف الكربون أحادية الاتجاه قيم معامل مرونة أعلى في اتجاه الألياف مقارنةً بتلك ذات البنية المنسوجة. يتطلب هذا السلوك المتباين الخواص فهمًا شاملًا للتطبيق المقصود لضمان توافق خصائص المركب مع متطلبات الأداء.

علاوة على ذلك، يمكن أن تؤثر درجة الحرارة والظروف البيئية أيضًا على معامل مرونة المواد المركبة الكربونية. فمع ارتفاع درجة الحرارة، تنخفض صلابة العديد من المواد، مما قد يؤثر على أدائها في التطبيقات عالية الحرارة. لذلك، من الضروري مراعاة بيئة التشغيل عند اختيار المواد المركبة الكربونية، إذ قد يختلف معامل المرونة باختلاف الظروف. ويؤكد هذا التباين أهمية إجراء اختبارات وتحليلات شاملة للتنبؤ بأداء المادة المركبة في الظروف الواقعية.

في الختام، يُعدّ دور معامل المرونة في أداء مركبات الكربون متعدد الجوانب وأساسيًا لنجاح استخدام هذه المواد. ومن خلال فهم التفاعل بين معامل المرونة والقوة، بالإضافة إلى العوامل المؤثرة على هذه الخصائص، يمكن للمهندسين اتخاذ قرارات مدروسة عند تصميم مكونات للتطبيقات الصعبة. وفي نهاية المطاف، فإن الفهم الشامل لمعامل المرونة لا يُحسّن أداء مركبات الكربون فحسب، بل يُسهم أيضًا في تطوير علم المواد، مما يُمهد الطريق لحلول مبتكرة في مختلف الصناعات.

الأسئلة والأجوبة

1. **السؤال:** ما هو الفرق بين معامل المرونة والقوة في المواد الكربونية؟

**الإجابة:** يشير معامل المرونة إلى صلابة المادة، مما يشير إلى مدى تشوهها تحت الضغط، بينما تشير القوة إلى أقصى قدر من الضغط الذي يمكن أن تتحمله المادة قبل الفشل.

2. **السؤال:** كيف يؤثر معامل المرونة على أداء المركبات الكربونية؟

**الإجابة:** تؤدي معامل المرونة الأعلى في المركبات الكربونية إلى صلابة أكبر، مما يعزز قدرتها على الحفاظ على الشكل ومقاومة التشوه تحت الحمل، مما يجعلها مناسبة للتطبيقات الهيكلية.

3. **السؤال:** لماذا من المهم مراعاة كل من معامل المرونة والقوة عند اختيار المواد الكربونية للتطبيقات الهندسية؟

**الإجابة:** إن مراعاة كلٍّ من معامل المرونة والقوة يضمن قدرة المادة ليس فقط على تحمل الأحمال المطلوبة دون تعطل، بل أيضًا الحفاظ على شكلها وأدائها في ظل ظروف التشغيل. ختامًا، يُعد فهم العلاقة بين معامل المرونة والقوة في المواد الكربونية أمرًا بالغ الأهمية لتحسين تطبيقاتها في مختلف الصناعات. فبينما يُشير معامل المرونة إلى صلابة الكربون ومرونته، تقيس القوة قدرته على تحمل القوى المطبقة دون تعطل. ويتيح موازنة هذه الخصائص تطوير مواد متقدمة تلبي متطلبات أداء محددة، مما يعزز فائدتها في مجالات مثل صناعة الطيران والسيارات والبناء.