ما هي تصنيفات مقاومة الحرائق لنسيج الكربون؟

-

جدول المحتويات

"حماية لا تلين: اكتشف تصنيفات مقاومة الحرائق لنسيج الكربون."

مقدمة

تشير تصنيفات مقاومة الحريق لأقمشة الكربون إلى قدرة المادة على تحمل درجات الحرارة العالية ومقاومة الاشتعال، وهو أمر بالغ الأهمية في تطبيقات مثل الفضاء والسيارات والملابس الواقية. تُحدد هذه التصنيفات من خلال طرق اختبار موحدة تُقيّم أداء القماش في ظل ظروف تعرض محددة للحريق. تشتهر أقمشة الكربون بثباتها الحراري العالي وقابليتها المنخفضة للاشتعال وخصائصها الميكانيكية الممتازة، مما يجعلها مناسبة للبيئات التي تتطلب مقاومة للحريق. يساعد فهم تصنيفات مقاومة الحريق المصنّعين والمستهلكين على اختيار المواد المناسبة للتطبيقات ذات الأهمية الحاسمة للسلامة.

فهم تصنيفات مقاومة الحرائق لنسيج الكربون

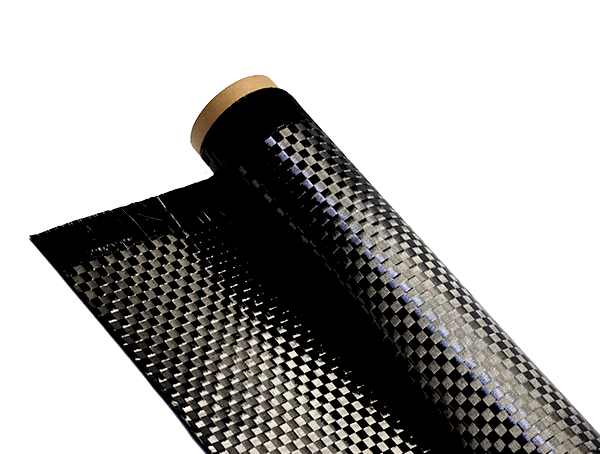

يُعد فهم تصنيفات مقاومة الحريق لنسيج الكربون أمرًا بالغ الأهمية للصناعات التي تُولي الأولوية للسلامة والأداء في البيئات ذات درجات الحرارة العالية. ويُستخدم نسيج الكربون، المعروف بخفة وزنه ومتانته العالية، بشكل متزايد في تطبيقات متنوعة، بما في ذلك صناعات الطيران والسيارات والبناء. ومع ذلك، تُعدّ فعالية نسيج الكربون في مقاومة الحريق عاملًا حاسمًا يجب مراعاته عند اختيار المواد لتطبيقات محددة.

تُحدَّد تصنيفات مقاومة الحريق من خلال أساليب اختبار موحدة تُقيِّم استجابة المواد للتعرض للحريق. تُوفِّر هذه التصنيفات معلومات قيّمة حول مدة وظروف تحمُّل المادة للهب والحرارة قبل تلفها. في حالة قماش الكربون، تُساهم خصائصه الجوهرية في مقاومته للحريق، إلا أن التصنيف المحدد قد يختلف بناءً على تركيب القماش ونسيجه وأي معالجات إضافية تُطبَّق أثناء التصنيع.

يُعدّ ثبات ألياف الكربون الحراري أحد العوامل الرئيسية المؤثرة على مقاومة ألياف الكربون للحريق. فهي تتحمل درجات حرارة عالية، غالبًا ما تتجاوز 3000 درجة فهرنهايت، دون تدهور يُذكر. ويعود هذا الثبات الحراري المتميز إلى عملية الكربنة، التي تُحوّل الألياف العضوية إلى ألياف كربونية من خلال المعالجة بدرجات حرارة عالية. ونتيجةً لذلك، يُظهر نسيج الكربون مقاومة ممتازة للتدهور الحراري، مما يجعله مناسبًا للتطبيقات التي يُشكّل فيها التعرض للحرارة الشديدة مصدر قلق.

علاوة على ذلك، يمكن تعزيز مقاومة نسيج الكربون للحريق من خلال معالجات متنوعة. على سبيل المثال، قد يطبق المصنعون طلاءات مقاومة للحريق أو يضيفون إضافات تُحسّن من قدرة المادة على مقاومة الاشتعال وتُبطئ انتشار اللهب. تؤثر هذه التحسينات بشكل كبير على تصنيف مقاومة الحريق، مما يسمح لنسيج الكربون بتحقيق معايير الصناعة أو تجاوزها في تطبيقات محددة. من الضروري أن يفهم المصنعون والمستخدمون النهائيون هذه المعالجات وآثارها على الأداء العام للنسيج في البيئات المعرضة للحرائق.

بالإضافة إلى الاستقرار الحراري وخيارات المعالجة، يلعب تركيب نسيج الكربون نفسه دورًا حاسمًا في مقاومته للحريق. يؤثر نمط النسيج وسمكه وكثافته على سلوكه عند تعرضه للهب. على سبيل المثال، قد يوفر نسيج الكربون المُحكم النسج حماية أفضل من الحريق مقارنةً بنسيجه غير المُحكم النسج، إذ أن البنية الأكثر كثافةً تعيق نفاذ الحرارة واللهب. لذلك، يُعد اختيار النسيج والسمك المناسبين أمرًا بالغ الأهمية لتحقيق معدل مقاومة الحريق المطلوب.

علاوة على ذلك، من المهم ملاحظة أن تصنيفات مقاومة الحريق ليست مطلقة؛ إذ تُصنف عادةً إلى فئات بناءً على الأداء أثناء الاختبار. على سبيل المثال، قد تُصنف المواد ضمن الفئة أ أو ب أو ج، حيث تُمثل الفئة أ أعلى مستوى لمقاومة الحريق. يساعد فهم هذه التصنيفات المصنّعين والمهندسين على اتخاذ قرارات مدروسة عند اختيار المواد لتطبيقات محددة، مما يضمن الامتثال للوائح ومعايير السلامة.

في الختام، تتأثر تصنيفات مقاومة الحريق لأقمشة الكربون بعدة عوامل، منها الاستقرار الحراري، وخيارات المعالجة، وبنية القماش. ومع استمرار بحث الصناعات عن مواد تجمع بين الأداء والسلامة، يبرز قماش الكربون كخيار عملي بفضل خصائصه الرائعة في مقاومة الحريق. ومن خلال فهم الفروق الدقيقة في تصنيفات مقاومة الحريق، يمكن لأصحاب المصلحة اتخاذ خيارات مدروسة تعزز السلامة والأداء في مجالاتهم. وفي نهاية المطاف، من المرجح أن يؤدي التطوير والاختبار المستمر لأقمشة الكربون إلى تطورات أكبر في مقاومة الحريق، مما يعزز دورها في التطبيقات عالية الأداء.

تطبيقات نسيج الكربون في المواد المقاومة للحريق

برز نسيج الكربون كمواد أساسية في مختلف الصناعات، لا سيما بفضل خصائصه المتميزة في مقاومة الحرائق. هذه الخاصية الفريدة تجعله خيارًا مثاليًا للتطبيقات التي تتطلب حماية حرارية فائقة. تساهم خصائص ألياف الكربون المتأصلة، بما في ذلك ثباتها الحراري العالي وموصليتها الحرارية المنخفضة، في كفاءتها في المواد المقاومة للحريق. ومع تزايد أهمية السلامة والأداء في الصناعات، يتزايد الطلب على نسيج الكربون في التطبيقات المقاومة للحريق.

يُعد قطاع الطيران والفضاء من أبرز تطبيقات نسيج الكربون. تتعرض مكونات الطائرات لدرجات حرارة عالية ومخاطر حرائق محتملة، مما يتطلب مواد قادرة على تحمل هذه الظروف. ويُستخدم نسيج الكربون غالبًا في تصنيع الألواح المقاومة للحريق ومواد العزل، موفرًا حماية أساسية لهيكل الطائرة وركابها. كما أن خفة وزن نسيج الكربون، بالإضافة إلى مقاومته للحريق، تُعزز كفاءة استهلاك الوقود دون المساس بالسلامة.

بالإضافة إلى صناعة الطيران، أدركت صناعة السيارات أيضًا مزايا نسيج الكربون في التطبيقات المقاومة للحريق. تتطلب المركبات عالية الأداء، وخاصةً تلك المصممة لرياضة السيارات، موادًا تتحمل درجات الحرارة العالية وتقاوم الاحتراق. ويُستخدم نسيج الكربون بكثرة في إنتاج الدروع الواقية، والمكونات الداخلية، وبدلات السباق للسائقين. لا تُعزز هذه التطبيقات السلامة فحسب، بل تُسهم أيضًا في الأداء العام للمركبة، حيث تُساعد خصائص نسيج الكربون خفيفة الوزن على تحسين السرعة والتحكم.

علاوة على ذلك، بدأ قطاع البناء بدمج نسيج الكربون في المواد المقاومة للحريق، لا سيما في تطوير الطلاءات الواقية وأنظمة التسليح. يجب أن تلتزم المباني والبنية التحتية بلوائح السلامة من الحرائق الصارمة، ويمكن دمج نسيج الكربون في مواد بناء متنوعة لتعزيز مقاومتها للحريق. على سبيل المثال، تُستخدم البوليمرات المقواة بألياف الكربون (CFRPs) بشكل متزايد في إعادة تأهيل الهياكل القائمة لتحسين أدائها في مقاومة الحرائق. لا يقتصر هذا التطبيق على إطالة عمر المباني فحسب، بل يضمن أيضًا الالتزام بمعايير السلامة الحديثة.

علاوة على ذلك، اعتمد القطاعان العسكري والدفاعي أيضًا نسيج الكربون لخصائصه المقاومة للحريق. وغالبًا ما تُدمج معدات الحماية الشخصية، مثل الزي الرسمي والدروع الواقية، نسيج الكربون لتوفير حماية مُعززة للجنود من التهديدات الحرارية. وتُعدّ قدرة نسيج الكربون على تحمّل درجات الحرارة العالية مع الحفاظ على خفة وزنه أمرًا بالغ الأهمية في ظروف القتال، حيث تُعدّ سهولة الحركة والسلامة في غاية الأهمية. ونتيجةً لذلك، أصبح دمج نسيج الكربون في التطبيقات العسكرية ممارسةً شائعة، مما يعكس موثوقيته وفعاليته.

في مجال مكافحة الحرائق، يُستخدم نسيج الكربون في تطوير معدات متخصصة لحماية رجال الإطفاء من الحرارة الشديدة واللهب. لا توفر بدلات مقاومة الحرائق المصنوعة من نسيج الكربون الحماية الحرارية فحسب، بل توفر أيضًا المرونة والراحة، مما يُمكّن رجال الإطفاء من أداء واجباتهم بكفاءة. يضمن الجمع بين مقاومة الحرائق وخفة الوزن قدرة هؤلاء المحترفين على التنقل في البيئات الخطرة بسهولة أكبر.

في الختام، تمتد تطبيقات نسيج الكربون في المواد المقاومة للحريق إلى طيف واسع من الصناعات، بما في ذلك صناعات الطيران والسيارات والبناء والقطاع العسكري ومكافحة الحرائق. خصائصه الفريدة، كالثبات الحراري العالي والتوصيل الحراري المنخفض، تجعله عنصرًا قيّمًا في تعزيز السلامة والأداء. ومع استمرار تطور التكنولوجيا، من المرجح أن تتوسع إمكانات نسيج الكربون في التطبيقات المقاومة للحريق، مما يمهد الطريق لحلول مبتكرة تُولي الأولوية للسلامة والكفاءة.

طرق اختبار تصنيفات مقاومة الحرائق لنسيج الكربون

تُحدَّد تصنيفات مقاومة الحريق لأقمشة الكربون من خلال سلسلة من طرق الاختبار الموحدة المُصمَّمة لتقييم أداء المادة في درجات الحرارة العالية. تُعد هذه الاختبارات بالغة الأهمية للصناعات التي تُعَدّ السلامة من الحرائق أمرًا بالغ الأهمية، مثل صناعات الطيران والسيارات والبناء. إن فهم طرق الاختبار المُستخدمة لتقييم تصنيفات مقاومة الحريق يُوفِّر فهمًا أعمق لموثوقية وسلامة أقمشة الكربون في مختلف التطبيقات.

من أكثر طرق الاختبار شيوعًا هي ASTM E84، والمعروفة أيضًا باسم "طريقة الاختبار القياسية لخصائص احتراق الأسطح لمواد البناء". يُقيّم هذا الاختبار انتشار اللهب وانبعاث الدخان من المواد عند تعرضها للهب المُتحكم فيه. خلال الاختبار، تُوضع عينة من نسيج الكربون في غرفة اختبار، حيث تُعرّض للهب لفترة مُحددة. تُعطي النتائج مؤشر انتشار اللهب ومؤشر انبعاث الدخان، وهما عاملان أساسيان لتحديد مدى ملاءمة المادة للاستخدام في البيئات التي تُشكّل فيها مخاطر الحريق مصدر قلق. يشير انخفاض مؤشر انتشار اللهب إلى مقاومة أفضل للحريق، مما يجعل المادة أكثر ملاءمة للتطبيقات التي تُراعي السلامة.

بالإضافة إلى معيار ASTM E84، تُستخدم طريقة اختبار ISO 5660 لتقييم سلوك نسيج الكربون في مواجهة الحرائق. تتضمن هذه الطريقة تعريض المادة لمصدر حرارة في بيئة مُتحكم بها، وقياس معايير مثل معدل إطلاق الحرارة، وإجمالي إطلاق الحرارة، وفقدان الكتلة. تُوفر البيانات المُستقاة من هذا الاختبار فهمًا شاملًا لكيفية تفاعل نسيج الكربون مع الحريق، بما في ذلك قدرته على مقاومة الاشتعال ومعدل احتراقه. تُعدّ هذه النتائج أساسية للمصنعين والمهندسين الذين يحتاجون إلى ضمان استيفاء المواد التي يستخدمونها لمعايير السلامة من الحرائق الصارمة.

من طرق الاختبار المهمة الأخرى اختبار UL 94، الذي يُقيّم قابلية اشتعال المواد البلاستيكية، بما في ذلك تلك التي يُمكن دمجها مع ألياف الكربون. يُصنّف هذا الاختبار المواد بناءً على خصائص احتراقها، مثل ما إذا كانت تنطفئ تلقائيًا بعد إزالة اللهب أو تستمر في الاحتراق. تتراوح التصنيفات من V-0، الذي يُشير إلى أعلى مستوى مقاومة للهب، إلى V-2، الذي يسمح بتسرب بعض المواد المحترقة. يُساعد فهم هذه التصنيفات المُصنّعين على اختيار مُركّبات ألياف الكربون المُناسبة لتطبيقات مُحددة، مما يضمن الامتثال للوائح السلامة.

علاوة على ذلك، يُعد اختبار المسعر المخروطي، كما هو موضح في المعيار ISO 5660-1، طريقةً أساسيةً أخرى لتقييم أداء نسيج الكربون في مقاومة الحرائق. يقيس هذا الاختبار معدل إطلاق الحرارة وخصائص الاحتراق الأخرى في بيئة مُتحكم بها. من خلال تحليل البيانات، يُمكن للباحثين تحديد زمن اشتعال المادة، ومعدل إطلاق الحرارة الأقصى، وإجمالي إطلاق الحرارة، مما يُوفر صورةً مُفصلةً عن سلوكها في مقاومة الحرائق. تُعدّ هذه المعلومات قيّمةً للغاية للمهندسين الذين يُصممون هياكل أو مكونات مقاومة للحريق، إذ تُتيح لهم اتخاذ قراراتٍ مُستنيرة بشأن اختيار المواد.

في الختام، تُحدد تصنيفات مقاومة نسيج الكربون للحريق من خلال مجموعة متنوعة من أساليب الاختبار الصارمة، كل منها مصمم لتقييم جوانب مختلفة من أداء مقاومة الحريق. من ASTM E84 إلى ISO 5660 وUL 94، توفر هذه الاختبارات بيانات أساسية تُطلع المصنّعين والمهندسين على سلامة نسيج الكربون وموثوقيته في البيئات المعرضة للحرائق. ومع استمرار الصناعات في إعطاء الأولوية للسلامة من الحرائق، يزداد فهم أساليب الاختبار هذه أهمية، مما يضمن استيفاء نسيج الكربون للمعايير اللازمة للحماية من مخاطر الحرائق.

الأسئلة والأجوبة

1. **ما هي درجة مقاومة الحرائق لنسيج الكربون؟**

عادةً ما يتمتع نسيج الكربون بتصنيف مقاومة للحريق حيث يمكنه تحمل درجات حرارة تصل إلى 3000 درجة فهرنهايت (1649 درجة مئوية) دون تدهور كبير.

2. **كيف تقارن نسيج الكربون بالمواد الأخرى من حيث مقاومة الحرائق؟**

تتمتع أقمشة الكربون عمومًا بمقاومة فائقة للحريق مقارنة بالعديد من الأقمشة الاصطناعية، مثل البوليستر أو النايلون، والتي يمكن أن تذوب أو تشتعل في درجات حرارة منخفضة.

3. **هل هناك معايير محددة لاختبار مقاومة نسيج الكربون للحريق؟**

نعم، غالبًا ما يتم اختبار الأقمشة الكربونية وفقًا لمعايير مثل ASTM E84 (طريقة الاختبار القياسية لخصائص احتراق السطح لمواد البناء) و NFPA 701 (الطرق القياسية لاختبارات الحرائق لانتشار اللهب في المنسوجات والأفلام).