كيفية تجنب التقشر في طبقات نسيج الكربون؟

-

جدول المحتويات

"إتقان الطبقات: منع التقشر في طبقات قماش الكربون بدقة وعناية."

مقدمة

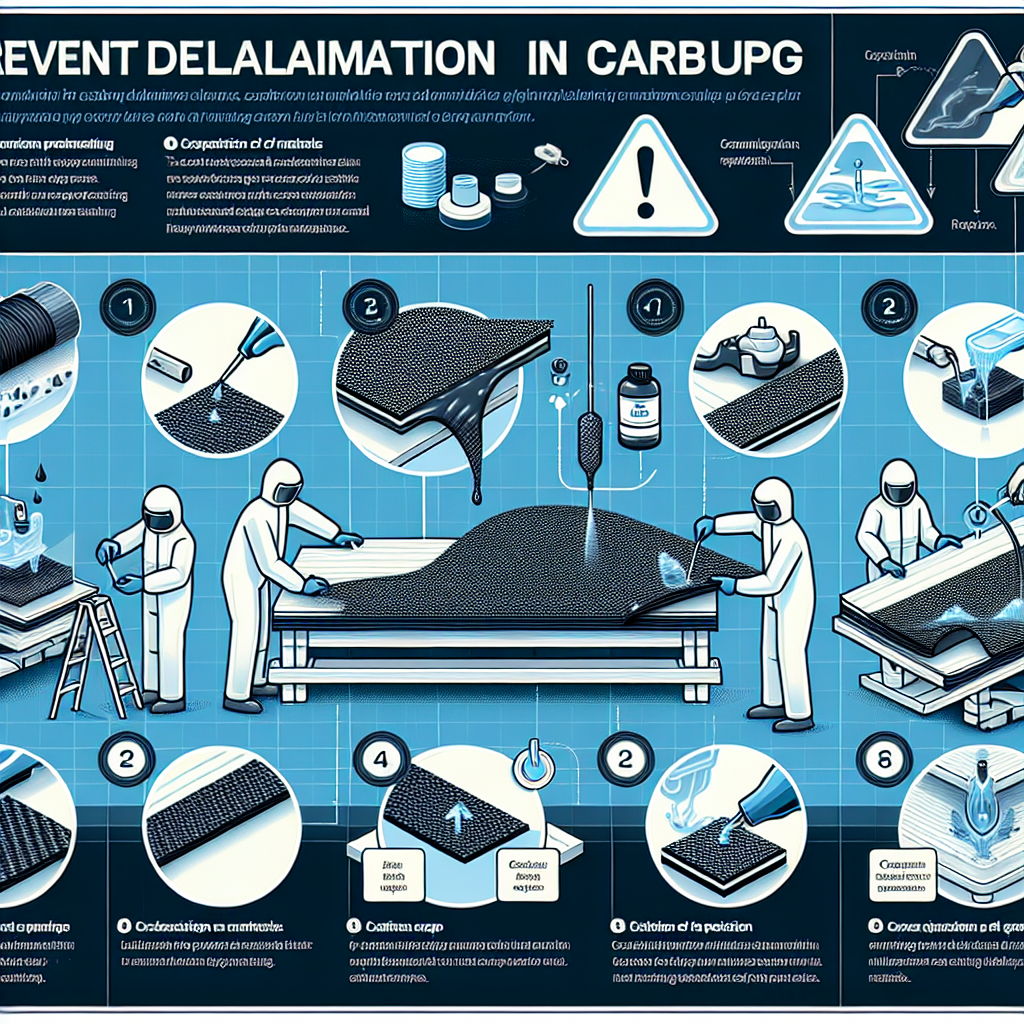

يُعدّ التقشر في طبقات ألياف الكربون مشكلةً حرجةً قد تُؤثر سلبًا على سلامة هيكل المواد المركبة وأدائها. ولمنع هذه الظاهرة، من الضروري فهم العوامل التي تُساهم في التقشر، مثل سوء المناولة، وضعف الترابط، والتأثيرات البيئية. يُحدد هذا الدليل استراتيجياتٍ فعّالة لتجنب التقشر، بما في ذلك التحضير الجيد للسطح، وتقنيات تطبيق الراتنج المُثلى، والطبقات الدقيقة، واستخدام طرق المعالجة المُناسبة. بتطبيق هذه الممارسات، يُمكن للمصنعين والمهندسين تعزيز متانة وموثوقية مركبات ألياف الكربون، مما يضمن نجاح تطبيقها في مُختلف الصناعات.

تقنيات تحضير السطح المناسبة

يُعدّ التحضير الجيد للسطح خطوةً أساسيةً لضمان سلامة وأداء طبقات نسيج الكربون، وخاصةً في منع التقشر. يُمكن أن يُؤثر التقشر، وهو فصل الطبقات داخل المادة المُركّبة، سلبًا على الخصائص الميكانيكية ومتانة المنتج النهائي بشكل كبير. لذلك، يُعدّ فهم وتطبيق تقنيات تحضير السطح الفعّالة أمرًا أساسيًا لتحقيق التصاق مثالي وسلامة هيكلية.

في البداية، يجب تنظيف سطح الطبقة التحتية بعناية لإزالة أي ملوثات قد تعيق الالتصاق، بما في ذلك الزيوت والغبار والبقايا الأخرى التي قد تتراكم أثناء المناولة أو التخزين. ومن الممارسات الشائعة استخدام مذيبات مثل الأسيتون أو كحول الأيزوبروبيل، التي تذيب المواد غير المرغوب فيها وتزيلها بفعالية. من الضروري التأكد من جفاف السطح تمامًا بعد التنظيف، لأن أي رطوبة متبقية قد تؤدي إلى ضعف الالتصاق وزيادة خطر انفصال الطبقات.

بعد تنظيف السطح، تبدأ الخطوة التالية بالتحضير الميكانيكي، مما يُحسّن بشكل كبير من قوة الالتصاق. يمكن استخدام تقنيات مثل الصنفرة أو التجليخ لخلق ملمس خشن على الطبقة السفلية. تزيد هذه الخشونة من مساحة السطح المتاحة للالتصاق، وتوفر تشابكًا ميكانيكيًا بين نسيج الكربون والطبقة السفلية. مع ذلك، من المهم التحكم في درجة الخشونة؛ فالصنفرة المفرطة قد تؤدي إلى ظهور شقوق دقيقة، مما قد يُسهم أيضًا في انفصال الطبقات. لذلك، من الضروري اتباع نهج متوازن لتحقيق مظهر سطح مثالي.

بالإضافة إلى التنظيف والتحضير الميكانيكي، يُمكن أن يُحسّن استخدام طبقة أساس مناسبة من الالتصاق. صُممت هذه الطبقة خصيصًا لتعزيز خصائص الالتصاق بين السطح، مما يوفر واجهة كيميائية تُعزز التصاقًا أفضل بين نسيج الكربون والركيزة. عند اختيار طبقة الأساس، من الضروري مراعاة توافقها مع كل من مادة الركيزة ونظام الراتنج المُستخدم في الطبقة. يُعدّ تطبيق الطبقة الأساسية وفقًا لتعليمات الشركة المُصنّعة، بما في ذلك أوقات المعالجة المُوصى بها، أمرًا بالغ الأهمية لضمان فعاليتها.

علاوة على ذلك، تلعب الظروف البيئية أثناء عملية التحضير والرص دورًا هامًا في منع انفصال الطبقات. يجب مراقبة مستويات درجة الحرارة والرطوبة عن كثب، إذ قد تؤثر الظروف القاسية سلبًا على عملية معالجة الراتنج والالتصاق العام لنسيج الكربون. يُفضل أن تُجرى عملية الرصف في بيئة مُتحكم بها، حيث تُحافظ على درجة الحرارة والرطوبة ضمن نطاقات مُحددة. هذا لا يضمن فقط المعالجة المثلى، بل يُقلل أيضًا من خطر دخول الرطوبة، مما قد يؤدي إلى انفصال الطبقات مع مرور الوقت.

علاوة على ذلك، من الضروري التعامل مع نسيج الكربون بحذر أثناء عملية التجميع. تجنب الشد أو التمدد المفرط للنسيج يمنع التمزقات الدقيقة التي قد تؤثر على سلامة التجميع. كما أن التأكد من محاذاة النسيج بشكل صحيح وخلوه من التجاعيد والثنيات يُسهم في توزيع الراتنج بشكل متساوٍ، مما يُعزز الالتصاق ويقلل من احتمالية انفصال الطبقات.

في الختام، تُعدّ تقنيات تحضير السطح المناسبة أساسيةً لمنع انفصال طبقات أقمشة الكربون. فمن خلال التنظيف الدقيق للسطح، واستخدام أساليب التحضير الميكانيكية، ووضع مواد تمهيدية مناسبة، والتحكم في الظروف البيئية، والتعامل مع القماش بعناية، يمكن للمصنعين تحسين التصاق وأداء المواد المركبة بشكل ملحوظ. وفي نهاية المطاف، لا تُحسّن هذه الممارسات السلامة الهيكلية للمنتج النهائي فحسب، بل تُطيل أيضًا عمره الافتراضي، مما يجعلها لا غنى عنها في مجال تصنيع المواد المركبة.

طرق تطبيق الراتينج الأمثل

في مجال تصنيع المواد المركبة، وخاصةً عند استخدام طبقات أقمشة الكربون، يلعب استخدام الراتنج دورًا محوريًا في ضمان سلامة المنتج النهائي وأدائه. غالبًا ما ينشأ التقشر، وهو مشكلة شائعة قد تؤثر على سلامة هيكل المواد المركبة، من سوء استخدام الراتنج. لذلك، يُعد فهم أساليب استخدام الراتنج المثلى أمرًا بالغ الأهمية للمصنعين الذين يسعون إلى تعزيز متانة وموثوقية طبقات أقمشة الكربون التي ينتجونها.

بدايةً، يُعد اختيار الراتنج أمرًا بالغ الأهمية. تختلف الراتنجات باختلاف خصائصها، مثل اللزوجة، وزمن المعالجة، وقدرات الالتصاق. لذا، يُعد اختيار راتنج متوافق مع نسيج الكربون المُستخدم أمرًا بالغ الأهمية. على سبيل المثال، غالبًا ما تُفضل راتنجات الإيبوكسي لقوة التصاقها العالية ومقاومتها للعوامل البيئية. بعد اختيار الراتنج المناسب، تُصبح طريقة التطبيق هي الاعتبار الحاسم التالي.

من التقنيات الفعّالة طريقة التسريب الفراغي، التي تضمن توزيعًا متساويًا للراتنج، وتقلل أيضًا من خطر احتباس الهواء. في هذه العملية، يُوضع نسيج الكربون في قالب، ويُطبّق عليه تفريغ لسحب الراتنج إلى داخل النسيج. تتيح هذه الطريقة تطبيقًا مُتحكّمًا، مما يضمن تشبع الألياف بالراتنج تمامًا دون تكوين فراغات قد تؤدي إلى انفصال الطبقات. علاوة على ذلك، تُحسّن تقنية التسريب الفراغي الخواص الميكانيكية للمركب من خلال تحقيق نسبة ألياف إلى راتنج أكثر اتساقًا.

بالإضافة إلى التسريب الفراغي، لا يزال التوزيع اليدوي شائعًا لتطبيق الراتنج، خاصةً في العمليات الصغيرة أو عند التعامل مع الأشكال الهندسية المعقدة. ومع ذلك، يتطلب هذا الأمر فنيًا ماهرًا لضمان توزيع الراتنج بالتساوي واختراقه طبقات القماش بشكل كافٍ. لتحسين هذه الطريقة، يُنصح باستخدام فرشاة أو بكرة لتوزيع الراتنج، مع التأكد من تشبع الألياف تمامًا. يجب الحرص على تجنب الإفراط في وضع الراتنج، فقد يؤدي ذلك إلى اختلال في نسبة الألياف إلى الراتنج، مما يزيد في النهاية من احتمالية انفصال الطبقات.

علاوة على ذلك، يُعدّ توقيت تطبيق الراتنج عاملاً حاسماً آخر. من الضروري تطبيق الراتنج خلال فترة الصلاحية المحددة لضمان تصلب وترابط مثاليين. إذا بدأ الراتنج بالتصلب قبل تطبيقه على القماش، فقد لا يلتصق جيداً، مما يؤدي إلى نقاط ضعف في الطبقة. لذلك، من الضروري التخطيط والتنفيذ الدقيق لمواءمة تطبيق الراتنج مع مدة عمل الراتنج المختار.

تلعب درجة الحرارة والرطوبة دورًا هامًا في عملية تطبيق الراتنج. فدرجات الحرارة المرتفعة قد تُسرّع من زمن المعالجة، بينما قد تؤدي الرطوبة الزائدة إلى امتصاص الرطوبة، مما قد يُضعف الرابطة بين الراتنج وألياف الكربون. يُخفف الحفاظ على بيئة مُحكمة أثناء عملية وضع الراتنج من هذه المخاطر، ويضمن جفاف الراتنج بشكل صحيح وثباته على القماش.

في الختام، يعتمد تجنب التقشر في طبقات أقمشة الكربون بشكل كبير على الاستخدام الأمثل للراتنج. باختيار الراتنج المناسب، واستخدام أساليب تطبيق فعّالة مثل التسريب الفراغي أو التقشر اليدوي، وتوقيت التطبيق المناسب، والتحكم في الظروف البيئية، يمكن للمصنعين تحسين أداء موادهم المركبة وإطالة عمرها بشكل ملحوظ. في نهاية المطاف، سيؤدي الفهم الشامل لهذه العوامل إلى تحسين جودة المنتج وتقليل خطر التقشر، مما يضمن أن تلبي الهياكل المركبة النهائية المتطلبات الصارمة لتطبيقاتها المقصودة.

إدارة عملية المعالجة الفعالة

تُعد الإدارة الفعّالة لعملية المعالجة أمرًا بالغ الأهمية لمنع انفصال طبقات ألياف الكربون، وهي مشكلة شائعة قد تُؤثر سلبًا على سلامة هيكل المواد المركبة وأدائها. بدايةً، من الضروري فهم عملية المعالجة نفسها. يشير مصطلح المعالجة إلى التفاعل الكيميائي الذي يحدث عند وضع الراتنج على ألياف الكربون، مما ينتج عنه مادة مركبة صلبة. تتأثر هذه العملية بعوامل مختلفة، منها درجة الحرارة والضغط والوقت، والتي يجب التحكم فيها بدقة لضمان أفضل النتائج.

من أهم الاعتبارات في إدارة عملية المعالجة اختيار نظام الراتنج المناسب. تتميز تركيبات الراتنج المختلفة بخصائص معالجة مميزة، واختيار راتنج يتوافق مع المتطلبات الخاصة بكل تطبيق يمكن أن يقلل بشكل كبير من خطر التقشر. على سبيل المثال، تتصلب بعض الراتنجات في درجات حرارة منخفضة، مما قد يكون مفيدًا في منع الإجهادات الحرارية التي قد تؤدي إلى انفصال الطبقات. بالإضافة إلى ذلك، تلعب لزوجة الراتنج دورًا حاسمًا؛ فالراتنج السميك جدًا قد لا يخترق طبقات النسيج بشكل كافٍ، مما يؤدي إلى فجوات ونقاط ضعف معرضة للتقشر.

علاوة على ذلك، يجب التحكم في بيئة المعالجة بعناية. قد تؤثر تقلبات درجات الحرارة سلبًا على عملية المعالجة، مما يؤدي إلى بلمرة غير مكتملة أو معالجة غير متساوية. لذلك، يُعد الحفاظ على درجة حرارة ثابتة طوال دورة المعالجة أمرًا بالغ الأهمية. ويمكن تحقيق ذلك باستخدام أفران أو أوتوكلافات مُتحكم في درجة حرارتها، مما يوفر بيئة مستقرة لعملية المعالجة. علاوة على ذلك، تضمن مراقبة درجة الحرارة بأجهزة دقيقة وصول الراتنج إلى درجة حرارة المعالجة المثالية دون تجاوزها، مما قد يؤدي إلى تدهوره.

بالإضافة إلى درجة الحرارة، يُعد الضغط عاملاً حاسماً آخر في عملية المعالجة. يساعد تطبيق الضغط المناسب أثناء المعالجة على التخلص من جيوب الهواء ويضمن تشبع الراتنج بالكامل بنسيج الكربون. ويكتسب هذا أهمية خاصة في تقنيات التعبئة بالتفريغ، حيث يُستخدم التفريغ لضغط الطبقة وإزالة أي هواء محتبس. ويمكن أن يعزز استخدام مضخات التفريغ وتقنيات الختم المناسبة فعالية هذه العملية، مما يقلل من احتمالية انفصال الطبقات.

يُعدّ الوقت أيضًا عنصرًا أساسيًا في عملية المعالجة. لكل نظام راتنج عمر افتراضي محدد ومدة معالجة، يجب الالتزام بهما لتحقيق أفضل النتائج. قد يؤدي التسرع في عملية المعالجة، سواءً بتطبيق الحرارة قبل الأوان أو إزالة الطبقة من بيئة المعالجة قبل الأوان، إلى معالجة غير مكتملة، وبالتالي انفصال الطبقات. لذلك، من الضروري اتباع إرشادات الشركة المصنعة بشأن أوقات المعالجة، وإتاحة وقت كافٍ للراتنج ليتصلب تمامًا.

علاوة على ذلك، تُحسّن معالجات ما بعد المعالجة خصائص المادة المركبة وتُقلل من خطر انفصال الطبقات. تتضمن المعالجة اللاحقة إخضاع الطبقة المُعالجة لمعالجة حرارية إضافية، مما يُحسّن الترابط المتقاطع للراتنج ويُحسّن خصائصه الميكانيكية. تُعدّ هذه الخطوة مفيدة بشكل خاص للتطبيقات عالية الأداء التي تُعرّض المادة لظروف قاسية.

في الختام، تُعدّ الإدارة الفعّالة لعملية المعالجة جزءًا لا يتجزأ من تجنّب انفصال الطبقات في طبقات أقمشة الكربون. فمن خلال الاختيار الدقيق لنظام الراتنج، والتحكم في بيئة المعالجة، وتطبيق الضغط المناسب، والالتزام بأوقات المعالجة الموصى بها، ومراعاة معالجات ما بعد المعالجة، يمكن للمصنعين تحسين جودة ومتانة المواد المركبة بشكل ملحوظ. وفي نهاية المطاف، سيؤدي الفهم الدقيق لهذه العوامل إلى تحسين الأداء والموثوقية في التطبيقات التي تُستخدم فيها مركبات الكربون.

الأسئلة والأجوبة

1. **السؤال:** ما هو العامل الرئيسي في منع التقشر في طبقات قماش الكربون؟

**الإجابة:** يعد التأكد من تحضير السطح بشكل صحيح ونظافة الركيزة قبل وضع الطبقة أمرًا بالغ الأهمية لمنع الانفصال.

2. **السؤال:** كيف تؤثر عملية المعالجة على التقشر في طبقات النسيج الكربوني؟

**الإجابة:** يعد التحكم السليم في درجة حرارة المعالجة ووقتها أمرًا ضروريًا، حيث أن المعالجة غير الكافية يمكن أن تؤدي إلى ضعف الروابط بين الطبقات، مما يزيد من خطر الانفصال.

3. **السؤال:** ما هو الدور الذي يلعبه اتجاه ألياف الكربون في تجنب التقشر؟

**الإجابة:** إن توجيه ألياف الكربون بشكل صحيح وفقًا لمتطلبات الحمل وضمان محاذاة الألياف بشكل متسق في جميع أنحاء الطبقة يمكن أن يقلل بشكل كبير من احتمالية الانفصال.