كيف تقارن ألياف الكربون 3K بألياف الكربون 12K من حيث القوة؟

-

جدول المحتويات

"ألياف الكربون 3K مقابل 12K: موازنة الوزن والقوة للحصول على الأداء الأمثل."

مقدمة

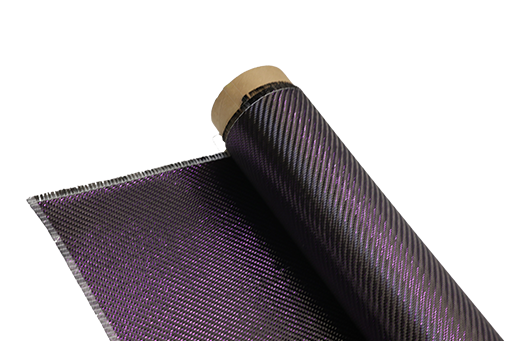

عند مقارنة ألياف الكربون 3K بألياف الكربون 12K، من الضروري فهم الاختلافات في خصائص تركيبهما وأدائهما. يشير الحرف "K" في تسميات ألياف الكربون إلى عدد الخيوط أو الجدائل في كل خيط، حيث يشير 3K إلى 3000 خيط، بينما يشير 12K إلى 12000 خيط. بشكل عام، تتميز ألياف الكربون 12K بقوة وصلابة أكبر بفضل عدد خيوطها الأكبر، مما يجعلها مناسبة للتطبيقات التي تتطلب سلامة هيكلية مُحسّنة. ومع ذلك، غالبًا ما تكون ألياف الكربون 3K أخف وزنًا وأكثر مرونة، مما قد يكون مفيدًا في سياقات محددة تُعطى فيها الأولوية لتوفير الوزن وسهولة المناورة. تمهد هذه المقدمة الطريق لاستكشاف أعمق للخصائص الميكانيكية والتطبيقات والاختلافات في الأداء بين هذين النوعين من ألياف الكربون.

مقارنة القوة: ألياف الكربون 3K مقابل 12K

عند تقييم متانة مواد ألياف الكربون، وخاصةً في سياق ألياف الكربون 3K و12K، من الضروري فهم الاختلافات الجوهرية في تركيبها وتطبيقاتها. تتكون ألياف الكربون من خيوط كربونية متعددة، ويشير مصطلح "3K" أو "12K" إلى عدد الخيوط في كل خيط. على وجه التحديد، تحتوي ألياف الكربون 3K على حوالي 3000 خيط في كل خيط، بينما تحتوي ألياف الكربون 12K على حوالي 12000 خيط. يلعب هذا التمييز دورًا حاسمًا في تحديد الخصائص الميكانيكية والأداء العام للمواد.

بدايةً، تُعد قوة شد ألياف الكربون عاملاً حاسماً في تطبيقاتها في مختلف الصناعات، بما في ذلك صناعة الطيران والسيارات والسلع الرياضية. عموماً، تزداد قوة شد ألياف الكربون بازدياد عدد خيوطها. لذلك، قد يفترض المرء أن ألياف الكربون 12K، بفضل عدد خيوطها الأكبر، تتمتع بقوة تفوق ألياف الكربون 3K. مع ذلك، يتطلب هذا الافتراض دراسةً دقيقة. فبينما توفر ألياف الكربون 12K قوةً أكبر بفضل مساحة مقطعها العرضي الأكبر، إلا أنها تميل أيضاً إلى أن تكون أثقل وزناً وأقل مرونة من نظيرتها 3K. ويمكن أن يؤثر هذا الاختلاف في المرونة بشكل كبير على أداء المادة في تطبيقات محددة.

علاوة على ذلك، يلعب ترتيب الألياف واتجاهها داخل الهيكل المركب دورًا حيويًا في تحديد القوة. في كثير من الحالات، تُنسج ألياف الكربون 3K بطريقة تعزز قوة الشد والمرونة، مما يجعلها مناسبة بشكل خاص للتطبيقات التي تتطلب توفير الوزن وسهولة المناورة. على سبيل المثال، في الدراجات الهوائية عالية الأداء أو المعدات الرياضية، تسمح خفة وزن ألياف الكربون 3K بتحسين التحكم والاستجابة، وهو ما قد يكون أكثر فائدة من القوة الهائلة التي توفرها ألياف الكربون 12K.

في المقابل، تُستخدم ألياف الكربون 12K غالبًا في التطبيقات التي تتطلب أقصى قدر من القوة والصلابة، كما هو الحال في بناء المكونات الهيكلية الكبيرة أو في البيئات التي تتطلب متانة عالية. يوفر عدد الخيوط المتزايد إطارًا متينًا يتحمل الأحمال الكبيرة، مما يجعله مثاليًا للاستخدام في مكونات الطيران أو قطع غيار السيارات التي تتعرض لضغط كبير. ومع ذلك، فإن الوزن الزائد وانخفاض المرونة قد يحدان من فعاليتها في التطبيقات التي تتطلب خفة الحركة وخفة الوزن.

علاوة على ذلك، يمكن لعملية التصنيع وبنية الألياف الناتجة أن تؤثر أيضًا على المتانة الكلية للمنتج النهائي. على سبيل المثال، يمكن أن تؤدي طريقة ترتيب الألياف وترابطها معًا إلى اختلافات في المتانة، بغض النظر عن استخدام ألياف الكربون 3K أو 12K. يمكن لتقنيات المواد المركبة المتقدمة، مثل حقن الراتنج أو التعبئة بالتفريغ، أن تعزز أداء كلا النوعين من ألياف الكربون من خلال تحسين نسبة الألياف إلى الراتنج وضمان توزيع أكثر اتساقًا للإجهاد على المادة.

في الختام، مع أن ألياف الكربون 12K قد توفر قوة شد أعلى بفضل عدد خيوطها الأكبر، إلا أنه لا يمكن إغفال مزايا ألياف الكربون 3K من حيث المرونة وخفة الوزن. يعتمد الاختيار بين ألياف الكربون 3K و12K في النهاية على المتطلبات الخاصة بكل تطبيق، بما في ذلك عوامل مثل الوزن والمرونة ونوع الضغوط التي ستتعرض لها المادة. ومن خلال دراسة هذه العوامل بعناية، يمكن للمهندسين والمصممين اختيار نوع ألياف الكربون الأنسب لتلبية احتياجاتهم من حيث الأداء.

تطبيقات ألياف الكربون 3K و12K في الصناعة

تُبرز تطبيقات ألياف الكربون 3K و12K في مختلف الصناعات الخصائص والمزايا الفريدة لكل نوع، لا سيما من حيث القوة والوزن والمرونة. وقد أصبحت ألياف الكربون، المعروفة بنسبة قوتها إلى وزنها العالية، مادةً مفضلة في قطاعات مثل صناعة الطيران والسيارات والسلع الرياضية. ويكمن الفرق الرئيسي بين ألياف الكربون 3K و12K في عدد الخيوط في كل سحبة، مما يؤثر بشكل كبير على خصائص أدائها وملاءمتها لتطبيقات محددة.

في صناعة الطيران، حيث يُعدّ تقليل الوزن أمرًا بالغ الأهمية لكفاءة استهلاك الوقود وتحسين الأداء، غالبًا ما تُفضّل ألياف الكربون 3K. فعدد خيوطها المنخفض يتيح مرونةً أكبر وسهولةً في التعامل أثناء عملية التصنيع. تُعد هذه المرونة مفيدةً بشكل خاص عند إنشاء أشكال وهياكل معقدة، مثل مكونات الطائرات التي تتطلب تصاميم معقدة. بالإضافة إلى ذلك، تُسهم طبيعة ألياف الكربون 3K خفيفة الوزن في توفير الوزن الإجمالي، وهو أمرٌ ضروريٌّ لتعزيز كفاءة الطائرات. إن قدرتها على قولبة وتشكيل ألياف الكربون 3K بأشكالٍ مختلفة دون المساس بسلامتها الهيكلية تجعلها خيارًا مثاليًا لمكونات مثل هياكل الأجنحة وأجزاء جسم الطائرة.

على العكس من ذلك، تتميز ألياف الكربون 12K، بفضل عدد خيوطها العالي، بصلابة وقوة معززتين، مما يجعلها مناسبة للتطبيقات التي تتطلب قدرات تحمل فائقة. على سبيل المثال، في صناعة السيارات، تُستخدم ألياف الكربون 12K غالبًا في المركبات عالية الأداء التي تُعدّ القوة والمتانة أمرًا بالغ الأهمية. تستفيد مكونات مثل الشاسيه وألواح الهيكل والتعزيزات الهيكلية من متانة ألياف الكربون 12K، التي يمكنها تحمل قسوة القيادة بسرعات عالية وقوى الاصطدام. تتيح قوة الشد المتزايدة لألياف الكربون 12K للمصنعين إنتاج قطع غيار أخف وزنًا وأقوى، مما يُحسّن في نهاية المطاف أداء المركبات وسلامتها.

علاوة على ذلك، شهد قطاع المستلزمات الرياضية تأثيرًا ملحوظًا من استخدام ألياف الكربون 3K و12K. ففي إنتاج الدراجات، على سبيل المثال، تُستخدم ألياف الكربون 3K بشكل شائع في الهياكل التي تتطلب توازنًا بين خفة الوزن والمرونة، مما يوفر قيادة مريحة. وتُعد قدرتها على امتصاص الاهتزازات مع الحفاظ على سلامة الهيكل خيارًا ممتازًا للدراجات عالية الأداء. من ناحية أخرى، تُستخدم ألياف الكربون 12K غالبًا في تصنيع المكونات التي تتطلب أقصى قدر من المتانة، مثل مقود الدراجة والعجلات، حيث تُعزز صلابتها الإضافية الأداء أثناء ركوب الدراجات التنافسية.

بالإضافة إلى هذه التطبيقات، بدأ قطاع البناء باستكشاف فوائد ألياف الكربون 3K و12K في هياكل التسليح. فخفة وزن مركبات ألياف الكربون تُسهّل التعامل والتركيب، بينما تُوفّر متانة ألياف الكربون 12K دعمًا كبيرًا في التطبيقات الحاملة للأحمال. يُمكّن هذا التنوع المهندسين من تصميم حلول مبتكرة تُعزّز متانة المباني والبنية التحتية وطول عمرها.

في الختام، يعتمد الاختيار بين ألياف الكربون 3K و12K في نهاية المطاف على المتطلبات الخاصة للتطبيق المعني. فبينما تتفوق ألياف الكربون 3K في التطبيقات التي تُولي الأولوية للمرونة وخفة الوزن، تتميز ألياف الكربون 12K في التطبيقات التي تتطلب قوة وصلابة فائقتين. ومع استمرار تطور الصناعات وسعيها نحو مواد متقدمة، ستلعب الخصائص الفريدة لكلٍّ من ألياف الكربون 3K و12K دورًا حاسمًا في تشكيل مستقبل الهندسة والتصميم.

فعالية التكلفة لمواد ألياف الكربون 3K مقابل 12K

عند تقييم فعالية التكلفة لمواد ألياف الكربون 3K مقابل 12K، من الضروري مراعاة ليس فقط سعر الوحدة، بل أيضًا خصائص الأداء وتطبيقات كل نوع. تشتهر ألياف الكربون بنسبة قوتها إلى وزنها العالية، مما يجعلها خيارًا شائعًا في مختلف الصناعات، بما في ذلك صناعة الطيران والسيارات والسلع الرياضية. يشير تصنيف 3K و12K إلى عدد الخيوط في كل خيط؛ تتكون ألياف الكربون 3K من حوالي 3000 خيط، بينما تحتوي ألياف الكربون 12K على حوالي 12000 خيط. يؤثر هذا الاختلاف الجوهري في عدد الخيوط بشكل كبير على خصائص المادة، بما في ذلك القوة والصلابة، وبالتالي، الفعالية من حيث التكلفة.

بدايةً، غالبًا ما تُفضّل ألياف الكربون 3K في التطبيقات التي تتطلب توازنًا بين الوزن والقوة. فعدد خيوطها المنخفض يتيح مرونةً وسهولةً أكبر في التعامل، مما يجعلها مناسبةً للتصاميم والمكونات المعقدة التي تتطلب دقةً عالية. وبالتالي، على الرغم من أن ألياف الكربون 3K قد تكون أغلى قليلًا لكل وحدة وزن مقارنةً بألياف الكربون 12K، إلا أن تعدد استخداماتها يُسهم في توفير التكاليف في عمليات التصنيع. على سبيل المثال، تُقلّل إمكانية قولبة ألياف الكربون 3K وتشكيلها بأشكال هندسية معقدة من الحاجة إلى مواد أو عمالة إضافية، مما يُحسّن من فعالية التكلفة الإجمالية.

من ناحية أخرى، تتميز ألياف الكربون عيار 12 قيراطًا، بفضل عدد خيوطها العالي، بصلابة ومتانة أكبر، مما يجعلها مثالية للتطبيقات التي تُعدّ فيها سلامة الهيكل أمرًا بالغ الأهمية. تُعد هذه الخاصية مفيدة بشكل خاص في صناعات مثل الفضاء والسيارات، حيث يجب أن تتحمل المكونات إجهادًا وتوترًا كبيرين. على الرغم من أن ألياف الكربون عيار 12 قيراطًا قد تكون أقل تكلفة لكل وحدة وزن، إلا أن صلابتها قد تحد من إمكانية تطبيقها في بعض التصاميم. لذلك، مع أن التكلفة الأولية قد تبدو أقل، إلا أنه يجب أخذ احتمالية زيادة تكاليف التصنيع بسبب قيود التصميم في الاعتبار عند التقييم الشامل لفعالية التكلفة.

علاوة على ذلك، قد يتأثر الاختيار بين ألياف الكربون 3K و12K بالمتطلبات الخاصة للمنتج النهائي. على سبيل المثال، في المنتجات الرياضية عالية الأداء، حيث يُعدّ تقليل الوزن أمرًا بالغ الأهمية، قد توفر ألياف الكربون 3K الأداء اللازم دون المساس بالمتانة. على العكس من ذلك، في تطبيقات مثل المكونات الهيكلية في الطائرات، قد تُبرر القوة الفائقة لألياف الكربون 12K تكلفتها المرتفعة، حيث تفوق الفوائد طويلة المدى لتحسين السلامة والأداء تكلفة الاستثمار الأولي.

بالإضافة إلى ذلك، من المهم مراعاة الآثار طويلة المدى لاستخدام أيٍّ من المادتين. فبينما قد تتكبد ألياف الكربون 3K تكاليف أولية أعلى بسبب عمليات تصنيعها، فإن قدرتها على تقليل تكاليف الصيانة وإطالة عمرها الافتراضي يمكن أن تُحقق وفورات كبيرة بمرور الوقت. في المقابل، بينما قد تُقدم ألياف الكربون 12K تكاليف أولية أقل، إلا أن صلابتها قد تزيد من احتمالية تلفها في ظروف معينة، مما يستلزم إصلاحات أو استبدالات أكثر تكرارًا.

في الختام، تُعدّ فعالية تكلفة مواد ألياف الكربون 3K مقارنةً بـ 12K مسألةً متعددة الجوانب تتجاوز مجرد مقارنات الأسعار، بل تشمل اعتبارات الأداء، وملاءمة التطبيق، والمتانة على المدى الطويل. في نهاية المطاف، ينبغي أن يستند القرار إلى المتطلبات الخاصة بالمشروع قيد التنفيذ، مع ضمان توافق المادة المختارة مع قيود الميزانية وتوقعات الأداء. ومن خلال دراسة هذه العوامل بعناية، يمكن للمصنعين اتخاذ خيارات مدروسة تُحسّن التكلفة والوظائف في تطبيقاتهم.

الأسئلة والأجوبة

1. **السؤال:** ما هو الفرق الأساسي في عدد الألياف بين ألياف الكربون 3K و 12K؟

**الإجابة:** الفرق الأساسي هو أن ألياف الكربون 3K تتكون من 3000 خيط لكل سحب، بينما تتكون ألياف الكربون 12K من 12000 خيط لكل سحب.

2. **السؤال:** كيف تقارن قوة ألياف الكربون 3K بألياف الكربون 12K؟

**الإجابة:** توفر ألياف الكربون 3K عمومًا قوة شد ومرونة أعلى مقارنة بألياف الكربون 12K، وهي أكثر صلابة وقد تكون أكثر ملاءمة للتطبيقات التي تتطلب الصلابة.

3. **السؤال:** في أي التطبيقات يمكن تفضيل ألياف الكربون 3K على ألياف الكربون 12K؟

**الإجابة:** غالبًا ما يتم تفضيل ألياف الكربون 3K في التطبيقات التي تتطلب خفة الوزن والقوة العالية، مثل المعدات الفضائية والرياضية عالية الأداء، حيث تكون المرونة ومقاومة الصدمات أمرًا بالغ الأهمية.