دليل الطباعة ثلاثية الأبعاد لألياف الكربون: مقارنة بالمواد والطرق التقليدية

مركبات ألياف الكربون تتميز بالصلابة العالية والقوة وخفة الوزن والمقاومة العالية للمواد الكيميائية ومقاومة درجات الحرارة العالية، مما يجعلها شائعة في منتجات الطيران والبناء والجيش والسباقات والرياضة، مثل سيارات السباق وإطارات الطائرات بدون طيار والدراجات ومضارب التنس.

في السوق، تستخدم العديد من الطابعات ثلاثية الأبعاد الاحترافية مواد تعتمد على البوليمر ومجموعة متنوعة من المواد المركبة. من خلال الجمع بين الخصائص الممتازة للمواد المركبة من ألياف الكربون ومرونة تقنية الطباعة ثلاثية الأبعاد، يمكنها إنشاء أجزاء خفيفة الوزن وعالية القوة ومخصصة ومعقدة، مع مجموعة واسعة من آفاق التطبيق.

لذلك سوف يتساءل الكثير من الناس: كيفية طباعة ألياف الكربون ثلاثية الأبعاد؟

حاليًا، هناك طريقتان لبناء أجزاء ألياف الكربون:

1. الطباعة ثلاثية الأبعاد للكيانات القالبية لاستخدامها في طرق التصنيع التقليدية

2. الطباعة ثلاثية الأبعاد المباشرة لمركبات ألياف الكربون

الجمع بين تقنية الطباعة ثلاثية الأبعاد والطرق التقليدية لتصنيع أجزاء ألياف الكربون

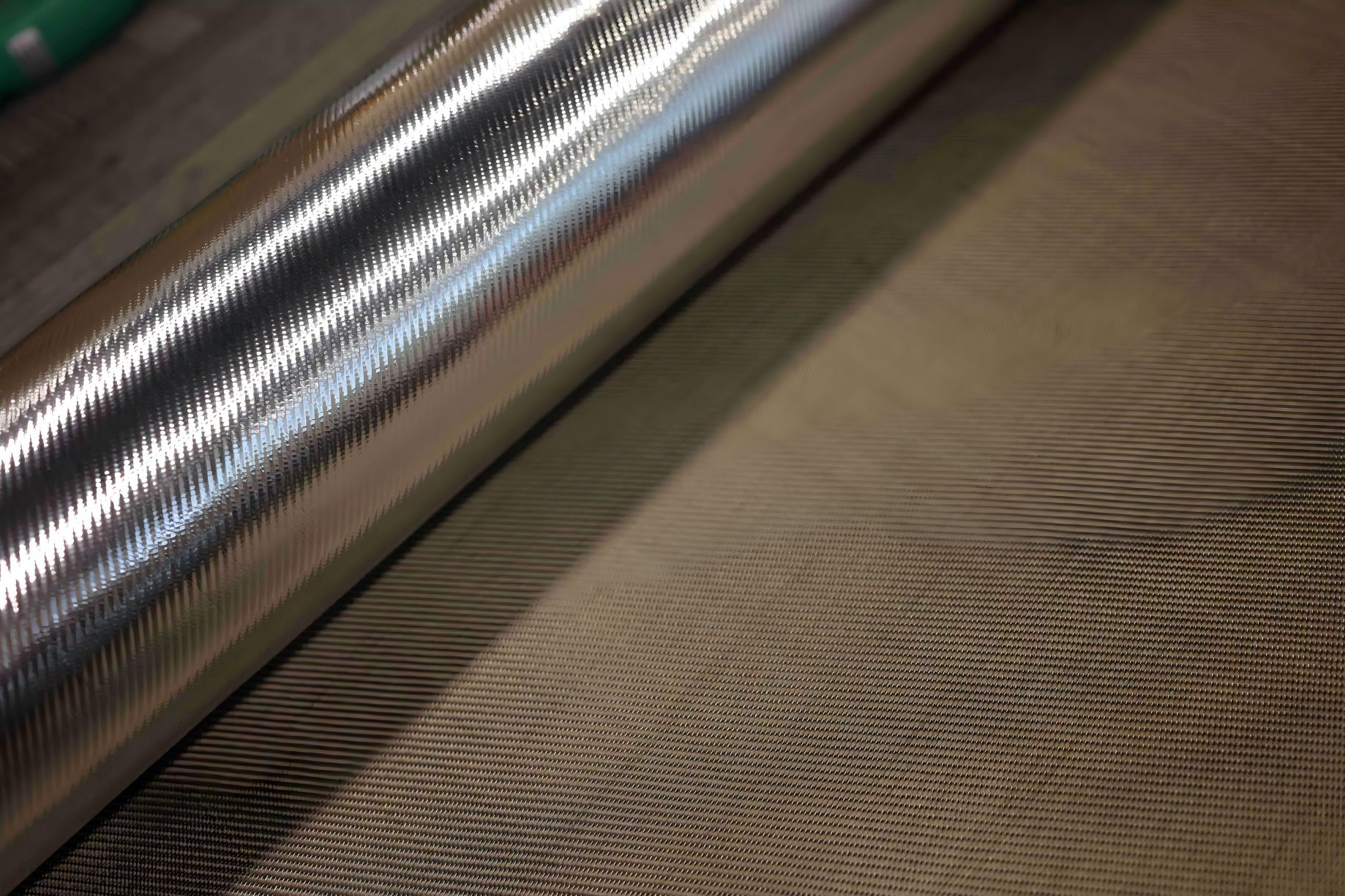

ألياف الكربون هي مادة مركبة يتم تصنيع هذه الألياف تقليديًا عن طريق نسج حزم طويلة من ألياف الكربون وتثبيتها بروابط بوليمرية. يمكن نسج هذه الألياف بدقة حسب الحاجة لتوفير القوة في اتجاه واحد أو لإعطاء المادة النهائية خصائص ميكانيكية متوازنة في جميع الاتجاهات، وبعد ذلك يتم تصنيع المنتج النهائي عادةً من خلال إحدى العمليات الرئيسية الثلاث: التمديد الرطب، أو التصفيح المسبق، أو صب نقل الراتينج (RTM).

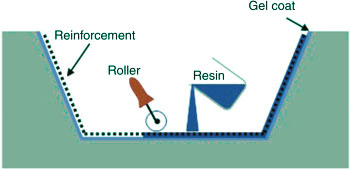

وضع مبلل

إن عملية الصب الرطب هي عملية تصنيع مركبة تتضمن نقع قماش ألياف الكربون أو أي مادة تقوية أخرى في الراتينج ثم وضعها على القالب طبقة تلو الأخرى. يتم ضغط كل طبقة بعناية لإزالة فقاعات الهواء وضمان اختراق الراتينج للألياف بشكل كامل. بمجرد اكتمال الطبقات، عادة ما تحتاج إلى المعالجة في كيس مفرغ من الهواء لضمان كثافة المادة وقوتها. هذه العملية مناسبة للمبتدئين ويمكن عادةً إجراء معظم العمليات يدويًا. العيب هو أنها أقل دقة من الطرق الأخرى.

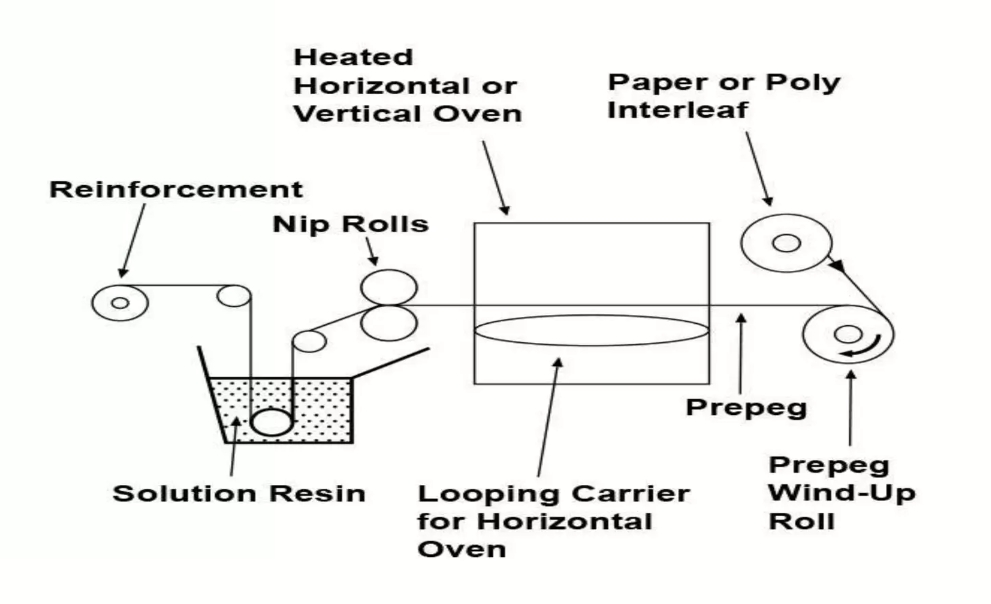

التصفيح المسبق

في هذه العملية، يتم استخدام ألياف الكربون التي تم تشريبها مسبقًا بالراتنج ومعالجتها جزئيًا في صفائح. أثناء عملية الترقق، يتم قطع المادة المشربة مسبقًا وتكديسها في قالب طبقة تلو الأخرى، مع محاذاة كل طبقة في اتجاه الألياف المطلوب لضمان أن خصائص القوة للجزء النهائي تلبي متطلبات التصميم. بمجرد التكديس، يتم ضغط المادة المشربة مسبقًا، عادةً في كيس مفرغ من الهواء، ومعالجتها في درجات حرارة عالية محكومة، مما يضمن توزيع الراتنج بشكل موحد وتشريبه بالكامل في الألياف، مما ينتج عنه مركب كثيف وعالي القوة.

تعتبر هذه الطريقة أكثر تكلفة لأنها تتطلب معدات متخصصة لتخزين ومعالجة الصفائح المحقونة مسبقًا، بالإضافة إلى تسخين آلة التشكيل وضغطها. وتكمن ميزتها في أنها مناسبة للإنتاج الضخم لمكونات ألياف الكربون.

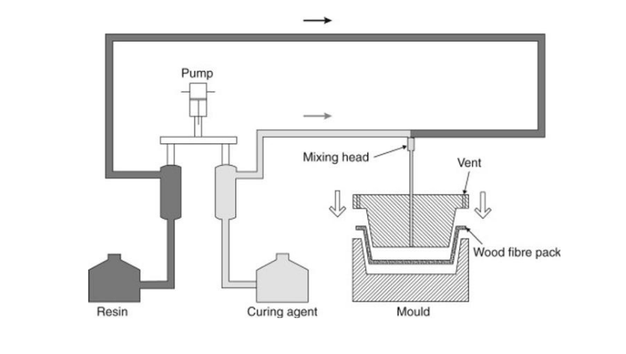

صب نقل الراتينج (RTM)

في هذه العملية، يتم استخدام نصفي القالب (القوالب العلوية والسفلية) لتشكيل شكل القطعة، ثم يتم وضع ألياف الكربون على السطح الداخلي للقالب، ويتم إغلاق القالب تحت الفراغ ويتم حقن الراتينج السائل في تجويف القالب من خلال أنبوب، وأخيراً يتم تسخين القالب إلى درجة حرارة معالجة محددة لتصلب الراتينج إلى حالة صلبة.

تنتج عملية RTM أجزاء ذات سطح لامع دون الحاجة إلى معالجات سطحية لاحقة وغالبًا ما يتم تشغيلها آليًا لإنتاج كميات كبيرة. الملحق 4 (عملية الرسم اليدوي RTM)

الطباعة ثلاثية الأبعاد تصنع قوالب لإنشاء أجزاء من ألياف الكربون

تستخدم هذه العمليات الثلاث القوالب. في العمليات التقليدية، يعد صنع القوالب مستهلكًا للوقت ومكلفًا نسبيًا، كما هو الحال في صناعات السيارات والطيران، حيث قد تتطلب العملية التكرارية مئات القوالب المختلفة، في حين لا تعمل القوالب المطبوعة ثلاثية الأبعاد على تقصير أوقات التنفيذ فحسب، بل إنها مناسبة أيضًا للإنتاج على دفعات صغيرة والتخصيص، مما يحسن الكفاءة ويوفر التكاليف بشكل كبير.

مركبات ألياف الكربون المطبوعة ثلاثية الأبعاد مباشرة

في عملية الطباعة ثلاثية الأبعاد المباشرة، يتم مزج ألياف الكربون، عادةً في شكل ألياف مقطعة أو متصلة، مع مواد بلاستيكية حرارية مثل PLA أو النايلون أو PEEK لتشكيل أسلاك مطبوعة أو حبيبات من المواد المركبة. تتم معالجة هذه المواد المركبة من خلال طابعات ثلاثية الأبعاد مصممة خصيصًا.

هل تريد أن تعرف الفرق بين الطباعة ثلاثية الأبعاد لألياف الكربون المفرومة والطباعة ثلاثية الأبعاد لألياف الكربون المستمرة؟

طباعة ثلاثية الأبعاد لألياف الكربون المقطعة

تتضمن العملية الجمع بين ألياف الكربون المقطعة والبلاستيك الحراري لإنشاء أجزاء مركبة عالية الأداء عبر تقنية الطباعة ثلاثية الأبعاد. ألياف الكربون المقطعةيتم تقطيع الألياف الزجاجية إلى قطع تتراوح عادة من 6 إلى 25 مم، مما يوفر قوة إضافية للمركب ويمكن استخدامه كخيوط ألياف كربونية لقولبة الترسيب المندمج (FDM) أو مسحوق النايلون للطباعة ثلاثية الأبعاد باستخدام تقنية التلبيد الانتقائي بالليزر (SLS).

توفر مواد الطباعة ثلاثية الأبعاد المقواة بألياف الكربون المقطعة مزايا كبيرة مقارنة بمواد الطباعة ثلاثية الأبعاد الأخرى القائمة على البوليمر من حيث أنها قوية وخفيفة الوزن ومقاومة للحرارة ومقاومة للزحف. بالإضافة إلى ذلك، توفر المادة مرونة هندسية أكبر في تصميم الأجزاء مقارنة بأجزاء ألياف الكربون المصبوبة تقليديًا.

الطباعة ثلاثية الأبعاد المستمرة لألياف الكربون

تعمل هذه العملية على تعزيز الخصائص الميكانيكية للجزء من خلال تضمين حزمة مستمرة من ألياف الكربون أثناء عملية الطباعة. تجمع هذه التقنية بين القوة العالية وصلابة ألياف الكربون ومرونة التصميم للطباعة ثلاثية الأبعاد. عادةً ما تكون الطابعات ثلاثية الأبعاد المستمرة المصنوعة من ألياف الكربون مجهزة بنظام فوهة مزدوجة، حيث تستخدم فوهة واحدة لبثق مادة مصفوفة ترموبلاستيكية والفوهة الأخرى تستخدم لوضع خيوط ألياف الكربون بدقة. توفر مادة المصفوفة الشكل الأساسي للجزء المطبوع، بينما يتم تضمين ألياف الكربون في المناطق التي يلزم فيها التعزيز لتوفير قوة إضافية. بعض الطابعات ثلاثية الأبعاد المتخصصة FDM قادرة على الطباعة ثلاثية الأبعاد المستمرة لألياف الكربون، مما ينتج أجزاء تكاد تكون قابلة للمقارنة في القوة مع أجزاء ألياف الكربون التقليدية. ومع ذلك، على غرار طابعات FDM المصنوعة من الألياف المقطعة، تتركز هذه القوة بشكل أساسي في المستوى XY.

المقارنة: عمليات تصنيع ألياف الكربون التقليدية مقابل عمليات تصنيع ألياف الكربون المطبوعة ثلاثية الأبعاد

| وضعية الرطب | التصفيح المسبق | صب نقل الراتينج | طباعة الألياف المقطعة بتقنية FDM ثلاثية الأبعاد | ألياف مقطعة بتقنية الطباعة ثلاثية الأبعاد SLS | طباعة الألياف المستمرة بتقنية FDM ثلاثية الأبعاد | |

| دقة | 60 | 100 | 100 | 60 | 100 | 60 |

| تشطيب السطح | 60 | 100 | 100 | 60 | 80 | 60 |

| حرية التصميم | 60 | 60 | 60 | 80 | 100 | 80 |

| خفيف الوزن | 100 | 100 | 100 | 80 | 80 | 80 |

| قوة | 100 | 100 | 100 | 60 | 60 | 100 |

| القوة في أي الاتجاهات | إكس واي زد | إكس واي زد | إكس واي زد | س ص | س(ص) | س ص |

| يكلف | متغير، يبدأ من <$100 | متغير، يبدأ من <$3000 | متغير، عمومًا $100,000+ | تبدأ أسعار حلول سطح المكتب من $5,000، والحلول الصناعية حوالي $40,000 | حل صناعي كامل يبدأ من $39,000 | تبدأ أسعار حلول سطح المكتب من $20,000، والحلول الصناعية من حوالي $70,000 |

| المزايا | قوة عالية تكلفة المعدات منخفضة | قوة عالية | قوة قوة عالية الدقة والقدرة على التكرار إمكانيات الأتمتة | غير مكلف لا يتطلب أي أدوات | الدقة والقدرة على التكرار حرية التصميم لا يتطلب أي أدوات | قوة عالية لا يتطلب أي أدوات |

| العيوب | عمل مكثف من الصعب الحفاظ على الجودة العالية | عمل مكثف | أدوات وآلات باهظة الثمن | قوة متباينة الخواص قوة أقل صعب الطباعة | قوة متباينة الخواص قوة أقل | قوة متباينة الخواص |

هل تعرف قوة مركبات ألياف الكربون المطبوعة ثلاثية الأبعاد؟

تتمتع ألياف الكربون بقوة شد وصلابة عالية للغاية، وتعمل بمثابة العمود الفقري في المواد المركبة، حيث تتحمل معظم الحمل، وتحسن بشكل كبير القوة الإجمالية للمادة، وتتفوق على جميع المواد البلاستيكية الأخرى المطبوعة ثلاثية الأبعاد تقريبًا من حيث مقاومة درجات الحرارة.

وفيما يلي مقارنة للخصائص الظاهرة بين المواد المختلفة:

| عملية التصنيع | SLS - ألياف مقطعة | FDM - ألياف مقطعة | FDM - الألياف المستمرة | FDM - الألياف المستمرة | القولبة بالحقن | الصب أو التصنيع |

| مادة | مسحوق فورم لابس نايلون 11 CF | خيوط النايلون المملوءة بألياف الكربون | خيوط النايلون 6 + ألياف الكربون | خيوط بيك + ألياف الكربون | نظام ABS | الألومنيوم |

| معامل الشد (جيجا باسكال) | 1.6 - 5.3 | 2.4 | 60 - 100 | 145 | 2.3 | 70 |

| قوة الشد القصوى (ميجا باسكال) | 38 - 69 | 40 | 800 - 1000 | 2400 | 39 | 310 |

| معامل الانثناء (جيجا باسكال) | 4.2 | 3.0 | 51 - 71 | 124 | 2.4 | 70 |

| قوة الانحناء (ميجا باسكال) | 110 | 71 | 540 - 800 | 1300 | 74 | 310 |

| الاستطالة عند الكسر | 5 - 15% | 25% | 1.5% | غير متاح | 6 - 15% | غير متاح |

| درجة حرارة انحراف الحرارة عند 0.45 ميجا باسكال (درجة مئوية) | 188 | 145 | 105 | غير متاح | 70 - 107 | غير متاح |

تطبيق أجزاء مركبة من ألياف الكربون المطبوعة ثلاثية الأبعاد

تعتمد قوة المواد المركبة المطبوعة بتقنية الطباعة ثلاثية الأبعاد من ألياف الكربون على نوع الألياف واتجاه الطباعة والتحكم في العملية. مع التصميم والتحسين المناسبين، يمكن لهذه المواد توفير خصائص ميكانيكية ممتازة مع الحفاظ على وزنها الخفيف وتستخدم في مجموعة واسعة من التطبيقات التي تتطلب مكونات خفيفة الوزن وعالية القوة، بما في ذلك صناعة الطيران والسيارات والأجهزة الطبية والإلكترونيات الاستهلاكية والتصنيع الصناعي.

اطلب عينة مجانية من ألياف الكربون المقطعة من مواد التأثير اليوم أو تحدث مع أحد خبرائنا للعثور على الحل المناسب.

-1.png?width=686&height=617)