ألياف الكربون مقابل ألياف الأراميد: أيهما الأنسب لتطبيقك الذي يتطلب تحمل إجهاد عالٍ؟

اختيار المادة المناسبة لـ تطبيقات عالية الإجهاد يُعدّ ذلك أمراً بالغ الأهمية لنجاح وسلامة مختلف المشاريع، بدءاً من الفضاء الجوي للسلع الرياضية. ومن المواد التي غالباً ما يتم النظر فيها لمثل هذه التطبيقات ما يلي: ألياف الكربون و ألياف الأراميدولكل منها خصائصها ومزاياها الفريدة.

يعتمد اختيار هذه المواد على عدة عوامل، بما في ذلك المتطلبات المحددة للتطبيق، والظروف البيئية، وخصائص الأداء المطلوبة. فهم الاختلافات بين ألياف الكربون و ألياف الأراميد يُعدّ ذلك أمراً ضرورياً لاتخاذ قرار مستنير.

النقاط الرئيسية

- فهم خصائص ألياف الكربون و ألياف الأراميد يُعدّ أمراً بالغ الأهمية لـ اختيار المواد.

- تتطلب التطبيقات التي تتعرض لإجهاد عالٍ مواد ذات خصائص أداء محددة.

- الخيار بين ألياف الكربون و ألياف الأراميد يعتمد ذلك على متطلبات التطبيق.

- لكل مادة مزاياها وعيوبها الفريدة.

- تلعب الظروف البيئية دورًا هامًا في اختيار المواد للتطبيقات التي تتطلب تحمل إجهاد عالٍ.

الدور الحاسم لاختيار المواد في التطبيقات ذات الإجهاد العالي

اختيار المواد يُعدّ هذا الأمر بالغ الأهمية في التطبيقات التي تتعرض لإجهاد عالٍ، حيث يمكن أن يؤدي الاختيار الخاطئ إلى أعطال كارثية. ويتزايد الطلب باستمرار على المواد القادرة على تحمّل الظروف القاسية دون المساس بالأداء. المركبات المتقدمة وقد برزت كحل لهذا التحدي، حيث تقدم مزيجاً فريداً من القوة والمتانة والتنوع.

لماذا تُعدّ المواد المركبة المتقدمة مهمة؟

المركبات المتقدمة، مثل ألياف الكربون و ألياف الأراميدصُممت هذه المنتجات لتلبية المتطلبات الصارمة للبيئات عالية الضغط. وهي توفر أداءً فائقًا. الخواص الميكانيكية بالمقارنة بالمواد التقليدية، فإنها تجعلها مثالية للتطبيقات التي لا مجال فيها للفشل. يشير الدكتور جون سميث، عالم المواد الشهير، إلى"تُحدث المواد المركبة المتقدمة ثورة في الصناعات من خلال توفير مواد يمكنها تحمل الظروف القاسية مع تقليل الوزن إلى أدنى حد وزيادة الأداء إلى أقصى حد."

"استخدام المركبات المتقدمة وقد مكّن ذلك من تطوير هياكل أخف وزناً وأقوى وأكثر كفاءة في مختلف الصناعات.

متطلبات الأداء في البيئات الصعبة

في البيئات القاسية، تتعرض المواد لأنواع مختلفة من الإجهادات، بما في ذلك قوى الشد والضغط والانحناء. وتُعد قدرة المادة على تحمل هذه القوى دون أن تتلف أمرًا بالغ الأهمية. وقد صُممت المواد المركبة المتقدمة لتلبية هذه المتطلبات. متطلبات الأداء، يقدم قوة شد عالية، وصلابة، ومقاومة للإجهادعلى سبيل المثال، تُستخدم مركبات ألياف الكربون على نطاق واسع في الفضاء الجوي التطبيقات بسبب كفاءتها الاستثنائية نسبة القوة إلى الوزن.

يُعدّ اختيار المواد للتطبيقات التي تتعرض لإجهاد عالٍ عملية معقدة تتطلب فهمًا عميقًا لخصائص المادة ومتطلبات التطبيق. باختيار المركب المتقدم المناسب، يستطيع المهندسون ضمان تلبية تصاميمهم لمعايير الأداء اللازمة مع تقليل الوزن إلى أدنى حد وزيادة الكفاءة إلى أقصى حد.

ألياف الكربون وألياف الأراميد: الاختلافات الأساسية

عند مقارنة ألياف الكربون وألياف الأراميد، من الضروري فحص تركيبها المادي. عمليات التصنيعوالخصائص الفيزيائية. تُستخدم هذه المواد المتقدمة في تطبيقات متنوعة ذات إجهاد عالٍ، وفهم اختلافاتهم أمر بالغ الأهمية لاتخاذ قرارات مدروسة.

تركيبات المواد الأساسية

تتكون ألياف الكربون من ذرات الكربون المرتبطة معًا في بلورات، مما يمنحها قوة وصلابة استثنائيتين. أما ألياف الأراميد، من ناحية أخرى، فهي مصنوعة من بوليمرات البولي أميد العطرية، والتي توفر خصائص ممتازة. مقاومة التأثير والاستقرار الحراري.

مقارنة عمليات التصنيع

تتضمن عملية تصنيع ألياف الكربون التحلل الحراري، حيث تُسخّن المواد الأولية إلى درجات حرارة عالية في غياب الأكسجين. أما ألياف الأراميد فتُنتج من خلال عملية الغزل الرطب، حيث يُذاب البوليمر ثم يُبثق لتشكيل الألياف.

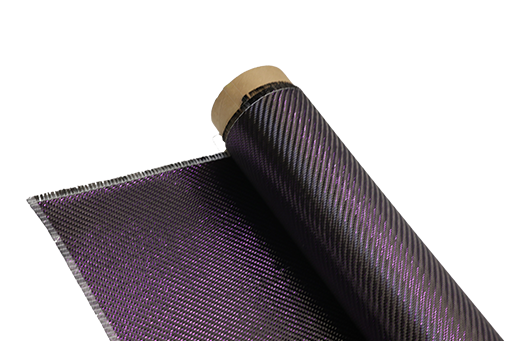

الفروقات البصرية والجسدية

تتميز ألياف الكربون عادةً بلونها الداكن ومظهرها اللامع، بينما تكون ألياف الأراميد عادةً صفراء أو ذهبية. كما تختلف الخصائص الفيزيائية، حيث تتميز ألياف الكربون بصلابة أكبر، بينما توفر ألياف الأراميد مرونة أكبر.

| ملكية | ألياف الكربون | ألياف الأراميد |

|---|---|---|

| التركيب المادي | ذرات الكربون | البولي أميد العطري |

| عملية التصنيع | التحلل الحراري | الغزل الرطب |

| المظهر المرئي | داكن، لامع | أصفر/ذهبي |

يُعد فهم هذه الاختلافات الجوهرية أمراً بالغ الأهمية لاختيار المواد المناسبة لتطبيقات محددة، مما يضمن الأداء الأمثل والمتانة.

الخواص الميكانيكية: مقارنة مباشرة

تشتهر كل من ألياف الكربون وألياف الأراميد بخصائصها الاستثنائية. الخواص الميكانيكيةلكنها تُظهر اختلافات واضحة. ويُعدّ فهم هذه الاختلافات أمراً بالغ الأهمية لاختيار المادة المناسبة للتطبيقات التي تتطلب تحمل إجهاد عالٍ.

تحليل قوة الشد

قوة الشد يُعدّ هذا مقياسًا حاسمًا لقدرة المادة على تحمّل قوى الشدّ. وعادةً ما تُظهر ألياف الكربون مقاومة أعلى. قوة الشد بالمقارنة مع ألياف الأراميد. على سبيل المثال، يمكن لألياف الكربون عالية المعامل أن تحقق قوى شد تتجاوز 7 جيجا باسكال، بينما تتراوح ألياف الأراميد عمومًا بين 3.6 إلى 4.1 جيجا باسكال.

| مادة | قوة الشد (جيجا باسكال) | قوة الضغط (ميجا باسكال) |

|---|---|---|

| ألياف الكربون | 7+ | 600-1000 |

| ألياف الأراميد | 3.6-4.1 | 200-400 |

أداء مقاومة الضغط

قوة الضغط يقيس هذا المقياس قدرة المادة على مقاومة قوى الضغط. تتفوق ألياف الكربون عمومًا على ألياف الأراميد في هذا الجانب، حيث تحقق بعض مركبات ألياف الكربون قوى ضغط تزيد عن 1 جيجا باسكال.

الخصائص والقيود المتعلقة بالانحناء

خصائص الانحناء توضح هذه الخاصية كيفية تصرف المادة تحت تأثير أحمال الانحناء. تميل مركبات ألياف الكربون إلى امتلاك قوة انحناء وصلابة أعلى مقارنةً بمركبات ألياف الأراميد، مما يجعلها مناسبة للتطبيقات التي تتطلب صلابة عالية.

مقاومة الصدمات والارتطام

تشتهر ألياف الأراميد بجودتها الممتازة مقاومة التأثير وذلك بفضل نسبة الإجهاد إلى الفشل العالية. فهو يمتص طاقة الصدمات بكفاءة، مما يجعله مثالياً لـ الحماية الباليستية التطبيقات. ألياف الكربون، على الرغم من قوتها، إلا أنها أكثر هشاشة وأقل تحملاً لأضرار الصدمات.

وختاماً، يتميز كل من ألياف الكربون وألياف الأراميد بخصائص فريدة. الخواص الميكانيكية مما يجعلها مناسبة لأنواع مختلفة من التطبيقات التي تتطلب تحمل إجهاد عالٍ. ومن خلال فهم هذه الخصائص، يستطيع المهندسون اتخاذ قرارات مدروسة عند اختيار المواد لتلبية احتياجاتهم الخاصة.

اعتبارات الوزن والقوة النوعية

ال اعتبارات الوزن يلعب فهم المواد المتقدمة مثل ألياف الكربون وألياف الأراميد دورًا هامًا في اختيارها للتطبيقات عالية الأداء. فعندما يُكلف المهندسون بتصميم مكونات لبيئات ذات إجهاد عالٍ، يصبح فهم هذه المواد أمرًا بالغ الأهمية. كثافة و نسبة القوة إلى الوزن يُعدّ اختيار هذه المواد أمراً بالغ الأهمية.

مقارنة الكثافة

تتميز ألياف الكربون عادةً بانخفاض كثافة مقارنةً بألياف الأراميد. كثافة تتراوح كثافة ألياف الكربون بين 1.8 و 2.2 غ/سم³، بينما تبلغ كثافة ألياف الأراميد حوالي 1.44 غ/سم³ لبعض الأنواع، ولكنها تبلغ في المتوسط 1.8 غ/سم³ للكيفلار. ويؤثر هذا الاختلاف في الكثافة على الوزن الإجمالي للمنتج النهائي.

نسب القوة إلى الوزن

ال نسبة القوة إلى الوزن يُعد مقياسًا حاسمًا لتقييم كفاءة المادة في التطبيقات ذات الإجهاد العالي. ألياف الكربون يتفوق في هذا الجانب، إذ يتميز بنسبة عالية من القوة إلى الوزن، مما يجعله مثالياً للتطبيقات التي تتطلب وزناً دقيقاً. أما ألياف الأراميد، فرغم تمتعها بنسبة جيدة من القوة إلى الوزن، إلا أنها لا تضاهي ألياف الكربون عموماً.

إمكانية توفير الوزن حسب التطبيق

في تطبيقات مثل الفضاء الجوي و السياراتحيث يؤدي تقليل الوزن بشكل مباشر إلى تحسين كفاءة استهلاك الوقود والأداء، فإن كلاً من ألياف الكربون وألياف الأراميد توفر مزايا كبيرة توفير الوزن الإمكانات. على سبيل المثال باستخدام ألياف الكربون يمكن أن يؤدي استخدام مكونات الطائرات إلى تخفيضات كبيرة في الوزن الإجمالي، مما يعزز كفاءة الطائرة.

وختاماً، عند النظر في اعتبارات الوزن وبفضل قوتها النوعية، توفر ألياف الكربون عمومًا مزايا على ألياف الأراميد نظرًا لنسبة قوتها إلى وزنها الفائقة وكثافتها المنخفضة في العديد من التطبيقات.

عوامل الاستدامة البيئية

تُعدّ قدرة المادة على تحمّل العوامل البيئية عاملاً أساسياً في التطبيقات عالية الأداء. يُستخدم كلٌّ من ألياف الكربون وألياف الأراميد في بيئات قاسية، لكنّ متانتهما في ظلّ ظروف مختلفة قد تختلف اختلافاً كبيراً.

مقاومة للأشعة فوق البنفسجية والظروف الجوية

من المعروف أن ألياف الأراميد تتدهور عند تعرضها للأشعة فوق البنفسجية، فتفقد خصائصها الميكانيكية بمرور الوقت. في المقابل، تُعد ألياف الكربون عمومًا أكثر مقاومة للتدهور الناتج عن الأشعة فوق البنفسجية، على الرغم من أن مادة المصفوفة المستخدمة في مركبات ألياف الكربون قد تؤثر على النتيجة النهائية. مقاومة الأشعة فوق البنفسجية.

أداء التعرض للمواد الكيميائية

تُعد ألياف الكربون خاملة تجاه معظم المواد الكيميائية، مما يجعلها مناسبة للتطبيقات التي تتضمن التعرض للمواد الكيميائية. ألياف الأراميد، على الرغم من مقاومتها لبعض المواد الكيميائية، إلا أنها قد تتأثر بالأحماض والقواعد القوية.

نطاقات درجات الحرارة المتاحة

تتمتع كلتا المادتين بمقاومة عالية لدرجات الحرارة، لكن مركبات ألياف الكربون يمكنها الحفاظ على خصائصها في درجات حرارة أعلى مقارنة بمركبات ألياف الأراميد.

خصائص مقاومة الحريق

تتمتع ألياف الأراميد بخصائص طبيعية مقاومة للحريقوتحافظ بعض الألياف الكربونية على سلامتها حتى عند تعرضها للهب. كما تُظهر هذه الألياف خصائص مميزة. مقاومة للحريقلكن الأداء العام يعتمد على المصفوفة المركبة.

| ملكية | ألياف الكربون | ألياف الأراميد |

|---|---|---|

| مقاومة الأشعة فوق البنفسجية | عالي | قليل |

| المقاومة الكيميائية | عالي | معتدل |

| نطاق درجة الحرارة | عالية جداً | عالي |

| مقاومة الحريق | عالي | عالي |

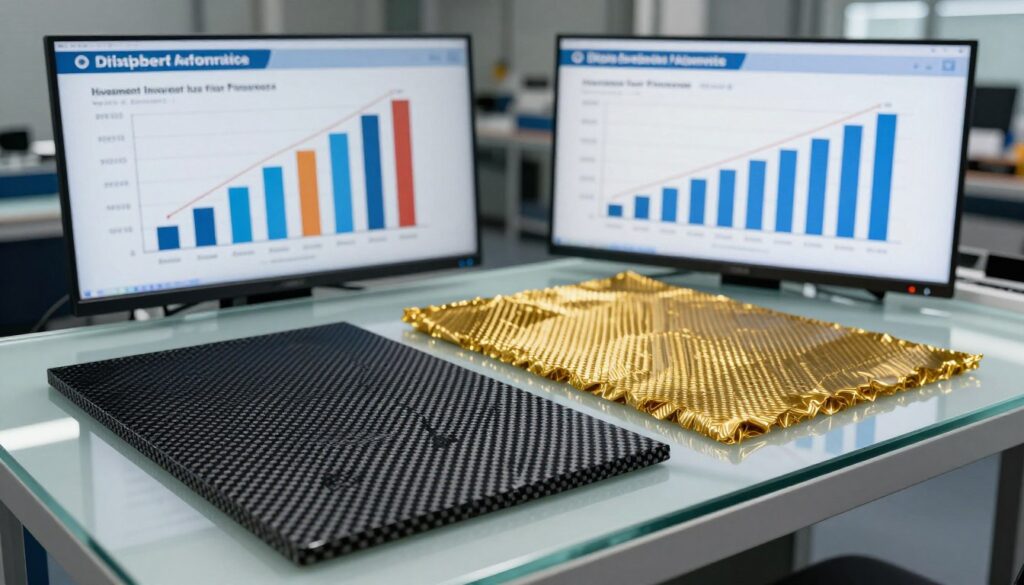

تحليل التكلفة: الاستثمار مقابل الأداء

تعتمد الجدوى الاقتصادية لاستخدام ألياف الكربون أو ألياف الأراميد في البيئات الصعبة على دراسة شاملة تحليل التكاليف.

مقارنة تكلفة المواد الخام

تُعد التكلفة الأولية للمواد الخام عاملاً مهماً في التكلفة الإجمالية تحليل التكاليف. ألياف الكربون عادة ما تكون أغلى من ألياف الأراميد نظراً لعملية إنتاجها المعقدة وموادها الأولية عالية الجودة، يتراوح سعر ألياف الكربون، على سبيل المثال، بين $20 و$40 للرطل، بينما تتراوح تكلفة ألياف الأراميد بين $10 و$20 للرطل. مع ذلك، قد يختلف السعر تبعاً للنوع والكمية والمورد.

مصاريف المعالجة والتصنيع

يمكن أن تؤثر تكاليف المعالجة والتصنيع بشكل كبير على التكلفة الإجمالية لاستخدام هذه المواد. ألياف الكربون غالباً ما يتطلب ذلك معدات وعمالة متخصصة، مما يزيد من تكلفته الإجمالية. في المقابل، ألياف الأراميد يمكن معالجتها باستخدام طرق أكثر تقليدية، مما قد يقلل من تكاليف التصنيع. وتُعد المقارنة التفصيلية لهذه التكاليف ضرورية للحصول على تقدير دقيق. تحليل التكاليف.

اعتبارات تكلفة دورة الحياة

تلعب تكاليف دورة الحياة، بما في ذلك الصيانة والإصلاح والاستبدال، دورًا حاسمًا في التكلفة الإجمالية للملكية. ألياف الكربون قد توفر المواد المركبة، رغم ارتفاع تكلفتها المبدئية، عمرًا أطول للخدمة واحتياجات صيانة أقل، مما قد يقلل من تكاليف دورة الحياة. في المقابل، ألياف الأراميد قد يتطلب الأمر استبدالات أكثر تكرارًا، مما يؤثر على فعاليته من حيث التكلفة الإجمالية.

مناهج هندسة القيمة

هندسة القيمة يتضمن ذلك تحسين اختيار المواد والتصميم لتحقيق أفضل أداء ممكن بأقل تكلفة. من خلال تحليل نسبة التكلفة إلى الأداءوبذلك، يستطيع المهندسون اتخاذ قرارات مدروسة بشأن استخدام ألياف الكربون أو ألياف الأراميد. ويضمن هذا النهج أن تلبي المادة المختارة متطلبات التطبيق مع تقليل النفقات غير الضرورية.

تطبيقات ألياف الكربون: مجالات تفوقها

بفضل مزيجها الفريد من الصلابة العالية والقوة والوزن الخفيف، ألياف الكربون يُعدّ هذا المنتج الخيار الأمثل للتطبيقات التي تتطلب أداءً عالياً. وقد أدى تنوّع استخداماته وأداؤه المتميز إلى انتشاره على نطاق واسع في مختلف الصناعات.

الفضاء والطيران

في قطاع الطيران والفضاء، ألياف الكربون تُستخدم هذه التقنية في تصنيع مكونات الطائرات خفيفة الوزن، مما يقلل من استهلاك الوقود ويزيد من الكفاءة. فعلى سبيل المثال، تتميز طائرة بوينغ 787 دريملاينر باستخدام مكثف لمركبات ألياف الكربون في هيكلها.

السيارات والسباقات

ال السيارات لقد تبنت الصناعة، وخاصة في سباقات السيارات، ألياف الكربون وذلك بفضل نسبة قوتها إلى وزنها الاستثنائية. فعلى سبيل المثال، تستخدم سيارات الفورمولا 1 ألياف الكربون لصنع هياكل وأجزاء خارجية تجمع بين القوة وخفة الوزن.

معدات رياضية

ألياف الكربون كما أنها شائعة الاستخدام في الأدوات الرياضية، مثل هياكل الدراجات ومضارب الجولف ومضارب التنس. وتساهم صلابتها العالية ووزنها الخفيف في تحسين الأداء والمتانة.

التطبيقات الصناعية

بعيدًا عن المنتجات الاستهلاكية، ألياف الكربون يُستخدم في تطبيقات متنوعة التطبيقات الصناعيةبما في ذلك شفرات توربينات الرياح ومكونات الآلات عالية الأداء. إن مقاومتها للإجهاد والتآكل تجعلها مثالية لهذه البيئات الصعبة.

| صناعة | طلب | فوائد |

|---|---|---|

| الفضاء الجوي | مكونات الطائرات | انخفاض الوزن، وزيادة كفاءة الوقود |

| السيارات | هيكل وهيكل سيارة السباق | نسبة قوة إلى وزن محسّنة |

| الأدوات الرياضية | هياكل الدراجات، مضارب الجولف | أداء محسّن، ومتانة |

| صناعي | شفرات توربينات الرياح، مكونات الآلات | مقاومة الإجهاد والتآكل |

تطبيقات ألياف الأراميد: حالات الاستخدام الأمثل

تتجلى براعة ألياف الأراميد في تطبيقاتها المتنوعة، بدءًا من معدات الحماية وصولًا إلى الاستخدامات الصناعية المتقدمة. فهي تتميز بمزيج فريد من القوة، مقاومة الحرارةكما أن استقرارها الكيميائي يجعلها مادة مثالية لمختلف البيئات ذات الإجهاد العالي.

الحماية الباليستية والحماية من الصدمات

يُعدّ استخدام ألياف الأراميد في الحماية من المقذوفات والصدمات أحد أهم تطبيقاتها. وهي تُستخدم على نطاق واسع في صناعة سترات واقية من الرصاصالخوذات وغيرها من معدات الحماية الشخصية (PPE) للعسكريين ورجال إنفاذ القانون وأفراد الأمن. تتميز الألياف بخصائص عالية قوة الشد وقدرتها على امتصاص الصدمات تجعلها فعالة للغاية في إيقاف المقذوفات وتقليل خطر الإصابة.

الاستخدامات البحرية والملاحية

تُستخدم ألياف الأراميد أيضًا في التطبيقات البحرية والملاحية نظرًا لمقاومتها للتلف الناتج عن مياه البحر ونسبة قوتها العالية إلى وزنها. وتُستخدم في بناء قوارب شراعية عالية الأداء وغيرها من السفن البحرية حيث يكون تقليل الوزن والمتانة أمراً بالغ الأهمية.

البنية التحتية للاتصالات

في الاتصالات السلكية واللاسلكية في هذا القطاع، تُستخدم ألياف الأراميد لتقوية كابلات الألياف الضوئيةمما يوفر القوة والحماية ضد الضغوط البيئية. هذا التطبيق ضروري للحفاظ على سلامة وموثوقية الاتصالات السلكية واللاسلكية الشبكات.

معدات مقاومة للحرارة والقطع

ألياف الأراميد مقاومة الحرارة ومقاومته للقطع تجعله مادة أساسية في إنتاج القفازات والأكمام الواقية وغيرها من المعدات للعاملين في الصناعات عالية الخطورة مثل معالجة المعادن والتعامل مع الزجاج. تساعد هذه المنتجات على الوقاية من الإصابات الناجمة عن الحرارة والحواف الحادة.

وختاماً، تُبرز التطبيقات المتنوعة لألياف الأراميد قيمتها كمادة عالية الأداء. فخصائصها الفريدة تجعلها لا غنى عنها في مجموعة واسعة من الصناعات، من الدفاع والأمن إلى الاتصالات السلكية واللاسلكية والتصنيع الصناعي.

إطار اتخاذ القرار: الاختيار بين ألياف الكربون وألياف الأراميد

يعتمد قرار استخدام ألياف الكربون أو ألياف الأراميد على تحليل دقيق لمتطلبات التطبيق المحددة والعوامل البيئية. عند تقييم المواد المستخدمة في التطبيقات التي تتعرض لإجهاد عالٍ، من الضروري مراعاة عوامل متعددة تؤثر على الأداء والمتانة.

تحليل المتطلبات الخاصة بالتطبيق

يُعد فهم المتطلبات المحددة لتطبيقك أمرًا بالغ الأهمية. ويشمل ذلك تقييم الخصائص الميكانيكية المطلوبة، مثل: قوة الشد, قوة الضغط، و خصائص الانحناءعلى سبيل المثال، قد تفضل التطبيقات التي تتطلب صلابة عالية ومقاومة للتشوه استخدام ألياف الكربون، بينما قد تفضل التطبيقات التي تتطلب صلابة عالية مقاومة التأثير قد يفضل البعض ألياف الأراميد.

تقييم التعرض البيئي

العوامل البيئية مثل التعرض للأشعة فوق البنفسجية, المقاومة الكيميائية، و تقلبات درجة الحرارة تلعب دورًا هامًا في تدهور المواد. على سبيل المثال، من المعروف أن ألياف الأراميد تتدهور تحت تأثير الأشعة فوق البنفسجية، مما يستلزم اتخاذ تدابير وقائية إضافية.

القيود المتعلقة بالميزانية والاقتصاد

تُعدّ التكلفة عاملاً حاسماً في اختيار المواد. فألياف الكربون، رغم خصائصها الميكانيكية الفائقة، أغلى ثمناً من ألياف الأراميد. لذا، يُعدّ إجراء تحليل شامل للتكلفة والعائد أمراً ضرورياً لتحديد الخيار الأمثل من الناحية الاقتصادية.

توافق أساليب التصنيع

يمكن أن يؤثر اختيار عملية التصنيع بشكل كبير على أداء المنتج النهائي. وتشمل الاعتبارات ما يلي:

- تقنيات التشكيل ومدى توافقها مع الألياف المختارة

- أساليب الربط والتجميع التي تحافظ على سلامة المواد

اعتبارات التشكيل

تختلف عملية تشكيل مركبات ألياف الكربون وألياف الأراميد نظرًا لاختلاف خصائصها المادية. فعلى سبيل المثال، غالبًا ما تتطلب ألياف الكربون ضغوطًا ودرجات حرارة أعلى.

عوامل الربط والتجميع

تُعدّ تقنيات الربط والتجميع الفعّالة ضرورية للحفاظ على السلامة الهيكلية للأجزاء المركبة. ويُعدّ الربط اللاصق والتثبيت الميكانيكي من الطرق الشائعة، ولكلٍّ منهما مزاياه وعيوبه.

من خلال التقييم الدقيق لهذه العوامل، يستطيع المهندسون والمصممون اتخاذ قرارات مدروسة توازن بين الأداء والتكلفة وسهولة التصنيع. إطار اتخاذ القرار يوفر ما سبق نهجًا منظمًا للاختيار بين ألياف الكربون وألياف الأراميد للتطبيقات عالية الإجهاد.

الحلول الهجينة والتقنيات الناشئة

تطوير المواد المركبة الهجينة و ألياف الجيل القادم يُحدث هذا ثورة في مجال المواد المتقدمة. ومع استمرار الصناعات في طلب مواد ذات أداء أعلى وأكثر تنوعًا، يتجه هذا التوجه نحو حلول هجينة يكتسب زخماً.

يُعد مجال البحث في مركبات هجينة من الكربون والأراميدمن خلال الجمع بين فوائد ألياف الكربون وألياف الأراميد، توفر هذه المواد الهجينة مزيجًا فريدًا من الخصائص التي يمكن تخصيصها لتطبيقات محددة.

مركبات هجينة من الكربون والأراميد

هجائن الكربون والأراميد تستفيد هذه التقنية من قوة الشد ومقاومة الصدمات لألياف الأراميد، بالإضافة إلى الصلابة العالية ونسبة القوة إلى الوزن لألياف الكربون. ينتج عن ذلك مواد مركبة ليست قوية وخفيفة الوزن فحسب، بل قادرة أيضاً على تحمل الظروف القاسية.

| ملكية | ألياف الكربون | ألياف الأراميد | هجين الكربون والأراميد |

|---|---|---|---|

| قوة الشد | عالي | عالية جداً | عالية جداً |

| مقاومة التأثير | قليل | عالي | عالي |

| صلابة | عالية جداً | معتدل | عالي |

تطورات الجيل القادم من الألياف الضوئية

البحث الجاري في ألياف الجيل القادم يركز هذا المجال على تحسين خصائص مثل القوة والمتانة ومقاومة العوامل البيئية. ومن المتوقع أن تسهم هذه التطورات في توسيع نطاق التطبيقات المحتملة للمواد المركبة المتقدمة.

اتجاهات التطبيقات المبتكرة كما أنها تشهد نمواً متزايداً، حيث تستكشف صناعات مثل الطيران والفضاء والسيارات والطاقة طرقاً جديدة لاستخدام المواد الهجينة. التقنيات الناشئة.

اتجاهات التطبيقات المبتكرة

مثل حلول هجينة و ألياف الجيل القادم إذا أصبحت أكثر انتشاراً، فمن المتوقع أن نرى التطبيقات المبتكرة في مختلف القطاعات. على سبيل المثال، استخدام هجائن الكربون والأراميد في الفضاء الجوي قد يؤدي ذلك إلى مكونات طائرات أخف وزناً وأكثر متانة.

الخلاصة: اختيار المادة الأمثل لتطبيقك الذي يتعرض لإجهاد عالٍ

يُعدّ اختيار المادة المناسبة للتطبيقات التي تتعرض لإجهاد عالٍ أمرًا بالغ الأهمية لضمان أداء المنتج النهائي وسلامته ومتانته. وتُبرز المقارنة بين ألياف الكربون وألياف الأراميد نقاط القوة والضعف الفريدة لكل مادة.

تتفوق ألياف الكربون في التطبيقات التي تتطلب صلابة عالية، وقوة شد، ومقاومة لقوى الضغط. في المقابل، توفر ألياف الأراميد مقاومة فائقة للصدمات، ومرونة، ومتانة في البيئات القاسية. الخيار الأمثل اختيار المواد يعتمد ذلك على المتطلبات المحددة للتطبيق، بما في ذلك الخصائص الميكانيكية. التعرض البيئي، واعتبارات التكلفة.

من خلال فهم خصائص ألياف الكربون وألياف الأراميد، يستطيع المهندسون والمصممون اتخاذ قرارات مدروسة لتحسين اختيار المواد. سواء كان ذلك في مجال الطيران أو السيارات أو التطبيقات الصناعية، الحق اختيار المواد يمكن أن يؤثر ذلك بشكل كبير على نجاح المشروع. ومع تقدم التكنولوجيا، حلول هجينة وستواصل المواد الناشئة توسيع إمكانيات التطبيقات عالية الأداء.

التعليمات

ما هي الاختلافات الرئيسية بين ألياف الكربون وألياف الأراميد؟

تشتهر ألياف الكربون بصلابتها العالية وقوتها ومقاومتها للإجهاد، بينما تشتهر ألياف الأراميد بمتانتها ومقاومتها للصدمات وقدرتها على تحمل درجات الحرارة العالية.

كيف تتم مقارنة عمليات تصنيع ألياف الكربون وألياف الأراميد؟

يتم إنتاج ألياف الكربون عادةً من خلال عملية ذات درجة حرارة عالية تتضمن التحلل الحراري للمواد الأولية، بينما يتم تصنيع ألياف الأراميد من خلال تفاعل كيميائي ينتج عنه بنية جزيئية عالية التوجيه.

أي المواد أكثر ملاءمة للتطبيقات التي تتطلب قوة شد عالية؟

يتميز كل من ألياف الكربون وألياف الأراميد بقوة شد عالية، ولكن ألياف الكربون بشكل عام تتمتع بقوة شد أعلى، مما يجعلها أكثر ملاءمة للتطبيقات التي تكون فيها هذه الخاصية بالغة الأهمية.

هل هناك أي ظروف بيئية محددة تؤثر على متانة ألياف الكربون وألياف الأراميد؟

نعم، لكلتا المادتين استجابات مختلفة للظروف البيئية. ألياف الكربون مقاومة بشكل عام للمواد الكيميائية وتقلبات درجات الحرارة، بينما قد تكون ألياف الأراميد عرضة للتلف نتيجة التعرض للأشعة فوق البنفسجية وبعض المواد الكيميائية.

كيف تتم مقارنة تكاليف ألياف الكربون وألياف الأراميد؟

تُعد تكلفة ألياف الكربون أعلى بشكل عام من تكلفة ألياف الأراميد، ويرجع ذلك أساسًا إلى عملية التصنيع المعقدة التي ينطوي عليها إنتاج ألياف الكربون.

هل يمكن استخدام ألياف الكربون وألياف الأراميد معًا في المواد المركبة الهجينة؟

نعم، تُستخدم المركبات الهجينة من ألياف الكربون والأراميد للاستفادة من مزايا كلا المادتين، حيث تجمع بين الصلابة العالية وقوة ألياف الكربون مع متانة ومقاومة الصدمات لألياف الأراميد.

ما هي بعض التطبيقات الرئيسية لألياف الكربون؟

تُستخدم ألياف الكربون بشكل شائع في تطبيقات الفضاء الجوي والسيارات والسلع الرياضية، حيث تعتبر نسبة قوتها العالية إلى وزنها ومقاومتها للإجهاد ذات قيمة خاصة.

ما هي التطبيقات النموذجية لألياف الأراميد؟

تُستخدم ألياف الأراميد غالبًا في الحماية الباليستية, التطبيقات البحريةولصنع المعدات المقاومة للحرارة، نظراً لمتانتها ومقاومتها للصدمات واستقرارها الحراري.

كيف أختار بين ألياف الكربون وألياف الأراميد لتطبيقي المحدد؟

ينبغي أن يستند القرار إلى تحليل شامل لمتطلبات طلبك، بما في ذلك الخصائص الميكانيكية اللازمة والظروف البيئية. قيود الميزانية، واعتبارات التصنيع.