كيف تؤثر الحرارة على هياكل ألياف الكربون

-

جدول المحتويات

"الحرارة: المهندس الصامت لسلامة ألياف الكربون."

تؤثر الحرارة بشكل كبير على هياكل ألياف الكربون، مما يؤثر على خصائصها الميكانيكية واستقرارها البعدي وأدائها العام. تشتهر مركبات ألياف الكربون بارتفاع نسبة قوتها إلى وزنها وصلابتها، إلا أن التعرض لدرجات حرارة مرتفعة قد يؤدي إلى تدهور حراري، وتليين الراتنج، واحتمال فقدان سلامة الهيكل. يُعد فهم السلوك الحراري لمواد ألياف الكربون أمرًا بالغ الأهمية لتطبيقات الفضاء والسيارات والسلع الرياضية، حيث يمكن أن تحدث تقلبات في درجات الحرارة. تستكشف هذه المقدمة آثار الحرارة على هياكل ألياف الكربون، بما في ذلك تغيرات قوة الشد والتمدد الحراري، وآثارها على التصميم والسلامة في البيئات ذات درجات الحرارة العالية.

مقاومة الحرارة لمركبات ألياف الكربون

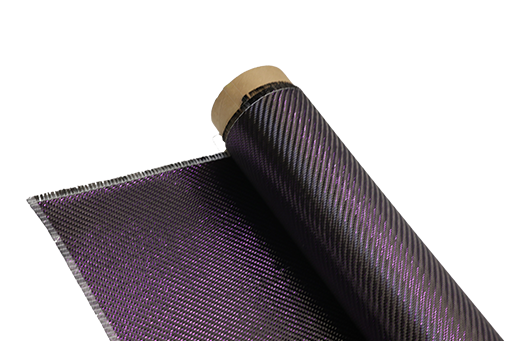

تشتهر مركبات ألياف الكربون بنسبة قوتها إلى وزنها الاستثنائية وصلابتها، مما يجعلها خيارًا شائعًا في مختلف الصناعات، بما في ذلك صناعات الطيران والسيارات والسلع الرياضية. ومع ذلك، فإن فهم كيفية تأثير الحرارة على هذه المواد أمر بالغ الأهمية لتحسين أدائها وطول عمرها. تُعد مقاومة مركبات ألياف الكربون للحرارة عاملًا مهمًا يؤثر على تطبيقاتها ومتانتها.

بدايةً، من الضروري إدراك أن ألياف الكربون نفسها مقاومة بطبيعتها لدرجات الحرارة العالية. فهي قادرة على تحمل درجات حرارة تزيد عن 300 درجة مئوية دون تدهور يُذكر. وتعود هذه الخاصية في المقام الأول إلى الروابط التساهمية القوية لذرات الكربون، والتي توفر ثباتًا حتى في ظل الإجهاد الحراري. ومع ذلك، فبينما تتميز الألياف نفسها بمقاومة حرارية عالية، فإن مواد المصفوفة المستخدمة في مركبات ألياف الكربون تتفاوت خواصها الحرارية تفاوتًا كبيرًا. عادةً ما تُصنع هذه المصفوفات من راتنجات الإيبوكسي، والتي قد تبدأ باللين أو التدهور عند درجات حرارة منخفضة تصل إلى 120 درجة مئوية. وبالتالي، غالبًا ما تُحدد المقاومة الحرارية الكلية لمركب ألياف الكربون بناءً على المصفوفة وليس الألياف.

علاوة على ذلك، يلعب التفاعل بين ألياف الكربون والمصفوفة دورًا حاسمًا في تحديد الأداء الحراري للمركب. فعند تعرضها لدرجات حرارة مرتفعة، قد تفقد المصفوفة سلامتها الهيكلية، مما يؤدي إلى انخفاض في خصائصها الميكانيكية. تُعد هذه الظاهرة مثيرة للقلق بشكل خاص في التطبيقات التي يُتوقع فيها تحمل أحمال حرارية عالية، مثل مكونات الطائرات أو قطع غيار السيارات عالية الأداء. لذلك، يُعد اختيار مادة مصفوفة مناسبة تتحمل درجات حرارة أعلى أمرًا ضروريًا لتعزيز مقاومة ألياف الكربون المركبة للحرارة.

بالإضافة إلى اختيار المصفوفة، تؤثر عملية التصنيع أيضًا على الأداء الحراري لمواد ألياف الكربون المركبة. على سبيل المثال، يمكن لعمليات المعالجة التي تنطوي على درجات حرارة مرتفعة أن تُحسّن الترابط المتقاطع للراتنج، مما يعزز استقراره الحراري. ومع ذلك، إذا تجاوزت درجة حرارة المعالجة الحدود الحرارية للمصفوفة، فقد يؤدي ذلك إلى تدهور مبكر. لذلك، يجب على المصنّعين موازنة ظروف المعالجة بعناية لتحسين مقاومة المادة المركبة للحرارة مع ضمان احتفاظ المصفوفة بخصائصها الميكانيكية.

علاوة على ذلك، فإن وجود إضافات ومواد مالئة في المصفوفة يمكن أن يؤثر بشكل كبير على الأداء الحراري لمركبات ألياف الكربون. بعض هذه الإضافات يمكن أن يعزز الاستقرار الحراري للراتنج، مما يسمح للمركب بالحفاظ على سلامته الهيكلية عند درجات حرارة أعلى. على سبيل المثال، يمكن أن يؤدي دمج مواد مالئة مستقرة حرارياً إلى تحسين مقاومة المصفوفة للحرارة، مما يزيد من نطاق درجة حرارة التشغيل للمركب. تُعد هذه الطريقة مفيدة بشكل خاص في التطبيقات التي تُشكل فيها الدورة الحرارية مصدر قلق، إذ تُساعد على تخفيف خطر التعب الحراري.

في الختام، بينما تتميز ألياف الكربون نفسها بمقاومة حرارية ممتازة، يتأثر الأداء الحراري الكلي لمركبات ألياف الكربون بعوامل مختلفة، منها اختيار مادة المصفوفة، وعمليات التصنيع، وإضافة المواد المضافة. يُعد فهم هذه العوامل أمرًا بالغ الأهمية للمهندسين والمصممين الذين يسعون إلى الاستفادة من الخصائص الفريدة لمركبات ألياف الكربون في تطبيقات درجات الحرارة العالية. ومن خلال دراسة هذه العوامل بعناية، يُمكن تعزيز مقاومة هياكل ألياف الكربون للحرارة، مما يضمن موثوقيتها وأدائها في البيئات الصعبة. ومع استمرار تقدم الأبحاث والتكنولوجيا، من المرجح أن يُحسّن تطوير مواد مصفوفة وتقنيات تصنيع جديدة القدرات الحرارية لمركبات ألياف الكربون، مما يُوسّع نطاق تطبيقاتها المحتملة في مختلف الصناعات.

التمدد الحراري وتأثيره على سلامة ألياف الكربون

يُعد التفاعل بين الحرارة وهياكل ألياف الكربون مجالًا دراسيًا بالغ الأهمية، لا سيما في التطبيقات التي تكثر فيها تقلبات درجات الحرارة. ومن أهم المخاوف المتعلقة بالتعرض للحرارة التمدد الحراري، وهي ظاهرة تحدث عند تعرض المواد لتغيرات في درجة الحرارة. فمع ارتفاع درجات الحرارة، تتمدد المواد عمومًا، ومع تبريدها، تنكمش. وينطبق هذا السلوك بشكل خاص على مركبات ألياف الكربون، المستخدمة على نطاق واسع في صناعات الطيران والسيارات والسلع الرياضية، نظرًا لارتفاع نسبة القوة إلى الوزن وصلابتها.

تتكون ألياف الكربون نفسها من سلاسل طويلة من ذرات الكربون المترابطة في بنية بلورية، مما يُضفي عليها خصائص فريدة. ومع ذلك، تختلف خصائص التمدد الحراري لألياف الكربون اختلافًا كبيرًا عن خصائص الراتنجات والمواد الأخرى المستخدمة في الهياكل المركبة. فبينما يُظهر ألياف الكربون معامل تمدد حراري منخفض، أي أنه يتمدد وينكمش قليلًا مع تغيرات درجة الحرارة، فإن الراتنجات المستخدمة عادةً مع ألياف الكربون يمكن أن يكون لها معامل تمدد حراري أعلى بكثير. وقد يؤدي هذا التفاوت إلى إجهادات داخلية داخل المادة المركبة عند تعرضها لتغيرات درجة الحرارة.

مع ارتفاع درجة الحرارة، قد تتمدد مصفوفة الراتنج أكثر من ألياف الكربون، مما يؤدي إلى سحب الألياف بفعالية بواسطة الراتنج المتمدد. يمكن أن يؤدي هذا التمدد التفاضلي إلى تشققات مجهرية داخل الراتنج، مما يُضعف سلامة هيكل المركب. مع مرور الوقت، يمكن أن تنتشر هذه التشققات الدقيقة، مما يؤدي إلى انفصال طبقات المركب. يمكن أن يُقلل هذا الانفصال بشكل كبير من الخصائص الميكانيكية للمادة، بما في ذلك قوة الشد وصلابتها، مما يؤثر في النهاية على أداء المكون في استخدامه المُراد.

علاوة على ذلك، لا يقتصر تأثير التمدد الحراري على الآثار المباشرة للتعرض للحرارة. فالدورات الحرارية المتكررة - حيث تتعرض المادة لفترات متناوبة من التسخين والتبريد - يمكن أن تُفاقم المشاكل المرتبطة بالتمدد التفاضلي. كل دورة تُسهم في تراكم الضرر داخل المادة المركبة، مما يؤدي إلى تدهور تدريجي لسلامتها الهيكلية. تُثير هذه الظاهرة قلقًا بالغًا في البيئات التي تتعرض فيها المكونات لدرجات حرارة متقلبة، كما هو الحال في تطبيقات الطيران، حيث قد تتعرض الطائرات لتغيرات كبيرة في درجات الحرارة أثناء الطيران.

للتخفيف من الآثار السلبية للتمدد الحراري على هياكل ألياف الكربون، يواصل المهندسون وعلماء المواد استكشاف تركيبات وتقنيات تصنيع متطورة للمواد المركبة. ومن بين هذه الطرق تحسين أنظمة الراتنج المستخدمة مع ألياف الكربون لتتوافق بشكل أفضل مع خصائص تمددها الحراري. ومن خلال تطوير راتنجات ذات معاملات تمدد حراري منخفضة، يُمكن تقليل الضغوط الداخلية الناتجة عن تغيرات درجة الحرارة، مما يُعزز المتانة الإجمالية وطول عمر المادة المركبة.

بالإضافة إلى اختيار المواد، يلعب تصميم هياكل ألياف الكربون دورًا حاسمًا في إدارة تأثيرات التمدد الحراري. فتطبيق خصائص تصميمية تسمح بالتحكم في الحركة أو المرونة يُساعد على استيعاب تمدد المواد وتقلصها دون المساس بسلامة الهيكل. علاوة على ذلك، يُتيح الاختبار والتحليل الدقيقان في ظل ظروف حرارية متفاوتة رؤى قيّمة حول أداء مركبات ألياف الكربون، مما يُمكّن المهندسين من اتخاذ قرارات مدروسة بشأن تطبيقاتها.

في الختام، يُعد فهم آثار الحرارة على هياكل ألياف الكربون، وخاصةً فيما يتعلق بالتمدد الحراري، أمرًا بالغ الأهمية لضمان موثوقية وأداء هذه المواد المتطورة. ومن خلال مواجهة تحديات التمدد التفاضلي ووضع استراتيجيات للتخفيف من آثاره، يمكن للصناعة مواصلة الاستفادة من مزايا مركبات ألياف الكربون في مجموعة واسعة من التطبيقات.

دور الحرارة في عملية معالجة مواد ألياف الكربون

تُعد عملية معالجة مواد ألياف الكربون مرحلةً حاسمةً في إنتاج الهياكل المركبة، وتلعب الحرارة دورًا محوريًا في هذا التحول. تشتهر مركبات ألياف الكربون بنسبة قوتها إلى وزنها الاستثنائية، مما يجعلها مثاليةً لتطبيقات متنوعة، من صناعة الطيران إلى صناعة السيارات. ومع ذلك، فإن الخصائص التي تجعل هذه المواد مرغوبةً للغاية تعتمد بشكل كبير على عملية المعالجة، التي تتضمن تطبيق الحرارة لتسهيل التفاعلات الكيميائية اللازمة لتكوين هيكل متين وقوي.

أثناء عملية المعالجة، تُطلق الحرارة سلسلة من التفاعلات الطاردة للحرارة داخل مصفوفة الراتنج التي تربط ألياف الكربون معًا. يخضع هذا الراتنج، وهو عادةً إيبوكسي، لعملية البلمرة عند تعرضه لدرجات حرارة مرتفعة. مع ارتفاع درجة الحرارة، تبدأ السلاسل الجزيئية داخل الراتنج بالترابط المتقاطع، مما ينتج عنه مادة صلبة ذات خصائص ميكانيكية مُحسّنة. تُعد درجة الحرارة المُطبقة، بالإضافة إلى مدة التعرض، أمرًا بالغ الأهمية، إذ أن الحرارة غير الكافية قد تؤدي إلى معالجة غير كاملة، بينما قد تُسبب الحرارة الزائدة تدهور الراتنج أو الألياف نفسها.

علاوة على ذلك، فإن نمط درجة الحرارة أثناء المعالجة ليس موحدًا؛ إذ غالبًا ما يتبع نمطًا محددًا من التزايد والثبات لضمان أفضل النتائج. في البداية، يسمح الارتفاع التدريجي في درجة الحرارة للراتنج بالتدفق وملء القالب، مما يضمن تشبع ألياف الكربون تمامًا. بعد هذه المرحلة الأولية، يتم الحفاظ على درجة حرارة عالية ثابتة لتعزيز البلمرة الكاملة. يُعد هذا التحكم الدقيق في درجة الحرارة أمرًا بالغ الأهمية، إذ يؤثر بشكل مباشر على الخصائص النهائية للمركب، بما في ذلك قوة الشد، والاستقرار الحراري، ومقاومته للعوامل البيئية.

بالإضافة إلى التحولات الكيميائية التي تحدث داخل الراتنج، تؤثر الحرارة أيضًا على الخصائص الفيزيائية لألياف الكربون نفسها. عادةً ما تُنتج ألياف الكربون من خلال عملية تتضمن تسخين المواد الأولية إلى درجات حرارة عالية، مما يُحسّن بنيتها الجزيئية ويعزز متانتها. ومع ذلك، أثناء عملية المعالجة، إذا تجاوزت درجة الحرارة عتبات معينة، فقد يؤدي ذلك إلى تدهور حراري للألياف، مما يُضعف سلامتها. لذلك، يُعد فهم الحدود الحرارية لكل من الراتنج والألياف أمرًا بالغ الأهمية للمصنعين لتحسين عملية المعالجة وضمان طول عمر المنتج النهائي وأدائه.

علاوة على ذلك، يمتد التفاعل بين الحرارة وهياكل ألياف الكربون إلى ما بعد مرحلة المعالجة. ويمكن لمعالجات ما بعد المعالجة، التي تتضمن تسخينًا إضافيًا بعد عملية المعالجة الأولية، أن تُحسّن الخصائص الميكانيكية للمادة المركبة. وتسمح هذه الخطوة بتخفيف أي إجهادات متبقية، كما تُحسّن المقاومة الحرارية والكيميائية الكلية للمادة. ونتيجةً لذلك، غالبًا ما يُدمج المصنعون المعالجة اللاحقة كممارسة قياسية لتحقيق خصائص الأداء المطلوبة في التطبيقات عالية المخاطر.

في الختام، يُعدّ دور الحرارة في عملية معالجة مواد ألياف الكربون متعدد الجوانب وأساسيًا لتحقيق الخصائص المطلوبة للهيكل المركب النهائي. ومن خلال التحكم الدقيق في درجة الحرارة ومدة التعرض أثناء المعالجة، يمكن للمصنعين ضمان اكتمال بلمرة الراتنج والحفاظ على سلامة ألياف الكربون. ولا يؤثر هذا التوازن الدقيق في تطبيق الحرارة على الأداء الميكانيكي للمادة المركبة فحسب، بل يؤثر أيضًا على متانتها ومقاومتها للعوامل البيئية. ومع استمرار الصناعات في استكشاف إمكانات مركبات ألياف الكربون، سيظل فهم الفروق الدقيقة لدور الحرارة في عملية المعالجة حجر الزاوية في الابتكار والتطوير في هذا المجال المتطور من المواد.

الأسئلة والأجوبة

1. **السؤال:** كيف يؤثر التعرض لدرجات الحرارة المرتفعة على الخصائص الميكانيكية لهياكل ألياف الكربون؟

**الإجابة:** يمكن أن يؤدي التعرض لدرجات الحرارة المرتفعة إلى انخفاض قوة الشد وصلابة هياكل ألياف الكربون، مما قد يتسبب في انفصال الطبقات وتدهور المصفوفة.

2. **السؤال:** ما هو تأثير الدورة الحرارية على مركبات ألياف الكربون؟

**الإجابة:** يمكن أن تؤدي الدورة الحرارية إلى إجهادات حرارية قد تؤدي إلى التشققات الدقيقة والتعب والفشل النهائي للمادة المركبة بمرور الوقت.

3. **السؤال:** هل يمكن لهياكل ألياف الكربون أن تتحمل درجات الحرارة العالية دون أن تتضرر؟

**الإجابة:** تتحمل هياكل ألياف الكربون درجات حرارة عالية إلى حد ما، تصل عادةً إلى 300 درجة مئوية (572 درجة فهرنهايت) لراتنجات الإيبوكسي، إلا أن التعرض لفترات طويلة قد يؤثر سلبًا على سلامتها وأدائها. تؤثر الحرارة بشكل كبير على هياكل ألياف الكربون من خلال تغيير خصائصها الميكانيكية واستقرارها الحراري وأدائها العام. قد تؤدي درجات الحرارة المرتفعة إلى تدهور المصفوفة، وفقدان صلابتها، واحتمالية انفصالها عن بعضها، مما يؤثر سلبًا على سلامة المادة المركبة. بالإضافة إلى ذلك، يمكن أن تُسبب فروق التمدد الحراري بين ألياف الكربون ومصفوفة الراتنج إجهادات داخلية، مما يؤثر سلبًا على موثوقية الهيكل. لذلك، يُعد فهم التأثيرات الحرارية على مواد ألياف الكربون وإدارتها أمرًا بالغ الأهمية لضمان أدائها في التطبيقات عالية الحرارة.