هل يمكن لألياف الكربون المقطعة أن تزيد من متانة الأجزاء المطبوعة بتقنية الطباعة ثلاثية الأبعاد؟

-

جدول المحتويات

"عزز مطبوعاتك: ألياف الكربون المقطعة للحصول على متانة لا مثيل لها في الأجزاء المطبوعة بتقنية الطباعة ثلاثية الأبعاد!"

مقدمة

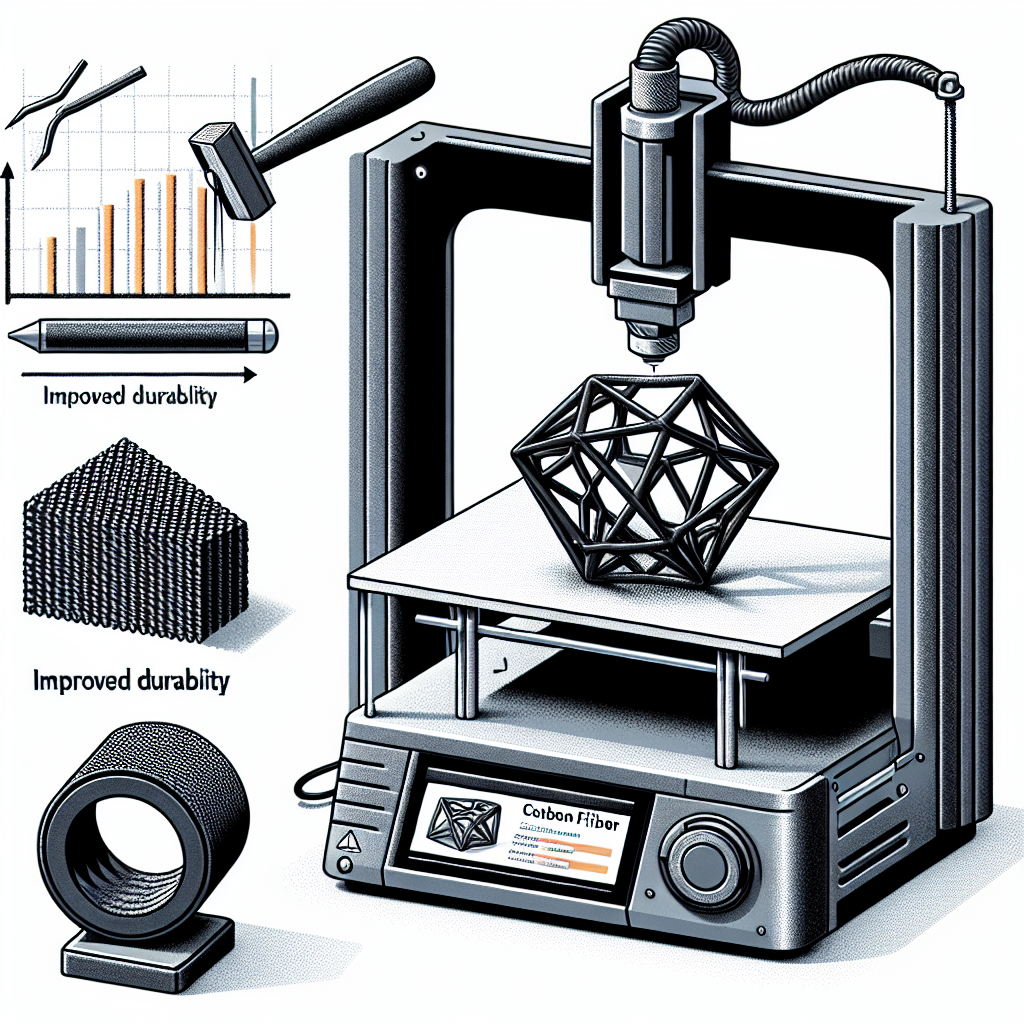

برزت ألياف الكربون المقطعة كمواد مضافة واعدة في مجال الطباعة ثلاثية الأبعاد، لا سيما لتحسين متانة الأجزاء المطبوعة وخصائصها الميكانيكية. ومن خلال دمج خيوط قصيرة من ألياف الكربون في مصفوفات اللدائن الحرارية، يهدف المصنعون إلى إنتاج مواد مركبة تتميز بقوة وصلابة ومقاومة فائقة للصدمات مقارنةً بمواد الطباعة ثلاثية الأبعاد التقليدية. يستكشف هذا المقدّم الفوائد المحتملة لاستخدام ألياف الكربون المقطعة في المكونات المطبوعة ثلاثية الأبعاد، ويبحث في كيفية تحسين الأداء في تطبيقات متنوعة، من السيارات إلى الفضاء، مع معالجة تحديات مثل قابلية الطباعة والفعالية من حيث التكلفة. ومع استمرار نمو الطلب على الأجزاء عالية الأداء، يزداد فهم دور ألياف الكربون المقطعة في التصنيع الإضافي أهميةً للمهندسين والمصممين الذين يسعون إلى توسيع آفاق تقنية الطباعة ثلاثية الأبعاد.

فوائد ألياف الكربون المقطعة في الطباعة ثلاثية الأبعاد

برز دمج ألياف الكربون المقطعة في عمليات الطباعة ثلاثية الأبعاد كتقدم كبير في السعي لتحسين خصائص المواد. ومع تزايد توجه الصناعات نحو التصنيع الإضافي لإنتاج أشكال هندسية معقدة ومكونات خفيفة الوزن، أصبحت الحاجة إلى تحسين المتانة والقوة في الأجزاء المطبوعة ثلاثية الأبعاد أمرًا بالغ الأهمية. تُقدم ألياف الكربون المقطعة، المعروفة بخصائصها الميكانيكية الاستثنائية، حلاً جذريًا لهذه التحديات. فمن خلال دمج هذه المادة في عملية الطباعة ثلاثية الأبعاد، يمكن للمصنعين إنتاج أجزاء تتميز ليس فقط بقوة فائقة، بل أيضًا بصلابة مُحسّنة ووزن أقل.

من أهم فوائد استخدام ألياف الكربون المقطعة في الطباعة ثلاثية الأبعاد زيادة قوة الشد بشكل ملحوظ. فعند مزجها بمواد بلاستيكية حرارية، مثل النايلون أو حمض البولي لاكتيك (PLA)، تُعزز ألياف الكربون المقطعة المصفوفة، مما ينتج عنه مركب قادر على تحمل أحمال أكبر دون تشوه. تُعد هذه الخاصية مفيدة بشكل خاص في التطبيقات التي يكون فيها الضغط الميكانيكي عاملاً حاسماً، مثل مكونات السيارات أو الفضاء. إن القدرة على إنتاج أجزاء قادرة على تحمل مستويات ضغط أعلى دون المساس بسلامة هيكلها تُمثل نقلة نوعية للمهندسين والمصممين على حد سواء.

بالإضافة إلى زيادة قوة الشد، تُسهم ألياف الكربون المقطعة في تحسين صلابة الأجزاء المطبوعة ثلاثية الأبعاد. يُعزز دمج ألياف الكربون في مصفوفة البوليمر صلابة المنتج النهائي، مما يجعله أقل عرضة للانحناء أو الانثناء تحت الحمل. تُعد هذه الخاصية مفيدة بشكل خاص في التطبيقات التي تتطلب دقة في التفاوتات وثباتًا في الأبعاد. على سبيل المثال، في إنتاج الأقواس أو الدعامات، تضمن الصلابة الإضافية حفاظ المكونات على شكلها ووظائفها بمرور الوقت، مما يُقلل من احتمالية تلفها.

علاوة على ذلك، لا يمكن إغفال خفة وزن مركبات ألياف الكربون المقطعة. ففي الصناعات التي يُعدّ فيها خفض الوزن أمرًا بالغ الأهمية، مثل صناعة الطيران والسيارات، يُمكن أن يُؤدي استخدام ألياف الكربون إلى تحسينات كبيرة في الأداء العام. ومن خلال استبدال المواد الثقيلة بمركبات خفيفة الوزن، يُمكن للمصنّعين تحسين كفاءة استهلاك الوقود وتقليل استهلاك الطاقة. وهذا الجانب لا يُسهم فقط في توفير التكاليف، بل يتماشى أيضًا مع التركيز المتزايد على الاستدامة والمسؤولية البيئية في ممارسات التصنيع.

من المزايا الجديرة بالملاحظة لدمج ألياف الكربون المقطعة في الطباعة ثلاثية الأبعاد إمكانية تحسين الاستقرار الحراري. تتميز ألياف الكربون بموصلية حرارية ممتازة، مما يساعد على تبديد الحرارة بفعالية أكبر من المواد التقليدية. تُعد هذه الخاصية مفيدة بشكل خاص في التطبيقات التي قد يؤدي فيها تراكم الحرارة إلى تدهور المواد أو تلفها. باستخدام ألياف الكربون المقطعة، يمكن للمصنعين إنتاج قطع تحافظ على خصائص أدائها حتى في درجات الحرارة المرتفعة، مما يطيل عمر المكونات.

علاوة على ذلك، يتيح تنوع استخدامات ألياف الكربون المقطعة مجموعة واسعة من التطبيقات في مختلف الصناعات. من المنتجات الاستهلاكية إلى الآلات الصناعية، تجعلها قابلية التكيف هذه المادة مناسبة لمختلف احتياجات التصنيع. ومع التطور المستمر لتكنولوجيا الطباعة ثلاثية الأبعاد، فإن القدرة على تخصيص خصائص مركبات ألياف الكربون المقطعة وتصميمها حسب الطلب تفتح آفاقًا جديدة للابتكار.

في الختام، يُقدم دمج ألياف الكربون المقطعة في عمليات الطباعة ثلاثية الأبعاد فوائد عديدة تُعزز بشكل كبير متانة وأداء الأجزاء المطبوعة. فمع زيادة قوة الشد، وتحسين الصلابة، وتخفيض الوزن، وتعزيز الاستقرار الحراري، وتعدد الاستخدامات في مختلف التطبيقات، تُبرز ألياف الكربون المقطعة كمادة ثورية في مجال التصنيع الإضافي. ومع استمرار الصناعات في استكشاف إمكانات هذا النهج المبتكر، يبدو مستقبل المكونات المطبوعة ثلاثية الأبعاد واعدًا، مما يُمهد الطريق لتصاميم أكثر متانة وكفاءة.

مقارنة المتانة: الخيوط القياسية مقابل الخيوط الممزوجة بألياف الكربون المقطعة

أدى السعي لتحسين متانة الأجزاء المطبوعة ثلاثية الأبعاد إلى استكشاف مواد متنوعة، حيث برزت الخيوط المملوءة بألياف الكربون المقطعة كبديل واعد للخيوط القياسية. لفهم الفوائد المحتملة لاستخدام ألياف الكربون المقطعة، من الضروري مقارنة متانة الخيوط القياسية، مثل PLA وABS، بمتانة الأنواع المملوءة بألياف الكربون. لطالما كانت الخيوط القياسية الخيار الأمثل للطباعة ثلاثية الأبعاد نظرًا لسهولة استخدامها وتوافرها وانخفاض تكلفتها نسبيًا. ومع ذلك، غالبًا ما تتخلف هذه المواد عن الركب من حيث القوة الميكانيكية ومقاومة الصدمات، لا سيما في التطبيقات التي تتطلب أداءً عاليًا.

في المقابل، صُممت خيوط ألياف الكربون المقطعة والمشبعة لمعالجة هذه العيوب. فمن خلال دمج خيوط قصيرة من ألياف الكربون في البوليمر الأساسي، تُحسّن هذه الخيوط بشكل كبير الخصائص الميكانيكية للأجزاء المطبوعة. ولا تقتصر إضافة ألياف الكربون على زيادة قوة الشد فحسب، بل تُحسّن أيضًا صلابتها، مما يجعل المكونات الناتجة أكثر مقاومة للتشوه تحت الحمل. ويُعد هذا مفيدًا بشكل خاص في التطبيقات التي تتعرض فيها الأجزاء للإجهاد أو الصدمات، حيث تُؤدي المتانة المُحسّنة إلى إطالة عمر الخدمة وتقليل معدلات الأعطال.

علاوة على ذلك، يُمكن لحقن ألياف الكربون المقطعة أن يُحسّن الاستقرار الحراري للأجزاء المطبوعة ثلاثية الأبعاد. فالخيوط القياسية، رغم ملاءمتها للعديد من التطبيقات، غالبًا ما تُبدي مقاومة حرارية محدودة، مما قد يؤدي إلى تشوهها أو اعوجاجها عند تعرضها لدرجات حرارة مرتفعة. في المقابل، تميل الخيوط المُشبعة بألياف الكربون إلى الحفاظ على سلامتها الهيكلية تحت الأحمال الحرارية العالية، مما يجعلها مناسبة للتطبيقات في صناعات السيارات والفضاء والقطاعات الصناعية حيث تكثر تقلبات درجات الحرارة.

يتطلب الانتقال من الخيوط القياسية إلى الخيارات المُشبّعة بألياف الكربون مراعاة بعض الاعتبارات. على سبيل المثال، قد تتطلب عملية الطباعة تعديلات لمواكبة الخصائص الفريدة لمادة ألياف الكربون. قد تؤدي الطبيعة الكاشطة لألياف الكربون المقطعة إلى زيادة تآكل الفوهات القياسية، مما يستلزم استخدام فوهات مُقوّاة أو متخصصة مصممة لتحمل هذا التآكل. بالإضافة إلى ذلك، قد يلزم ضبط معايير الطباعة، مثل درجة الحرارة والسرعة، بدقة لتحقيق التصاق مثالي للطبقات وتشطيب مثالي للسطح.

على الرغم من هذه التحديات، فإن فوائد استخدام الخيوط المُشبّعة بألياف الكربون المفرومة مُلفتة. فالمتانة المُحسّنة لا تُترجم فقط إلى تحسين الأداء، بل تُسهم أيضًا في توفير التكاليف على المدى الطويل. فالأجزاء القادرة على تحمّل ضغوط أكبر وعوامل بيئية تُقلّل الحاجة إلى الاستبدال المتكرر، مما يُخفّض تكاليف الإنتاج الإجمالية. علاوة على ذلك، تُعدّ القدرة على إنتاج مكونات خفيفة الوزن ومتينة في الوقت نفسه ميزةً جذابةً خاصةً في الصناعات التي يُعدّ فيها تقليل الوزن أمرًا بالغ الأهمية، مثل صناعة الطيران والسيارات.

في الختام، تُظهر المقارنة بين الخيوط القياسية والخيوط المُشبّعة بألياف الكربون المقطعة ميزةً كبيرةً من حيث المتانة. فبينما تُناسب الخيوط القياسية التطبيقات الأساسية، يُقدّم دمج ألياف الكربون المقطعة نهجًا تحويليًا للطباعة ثلاثية الأبعاد، مما يُنتج قطعًا ليست فقط أقوى وأكثر مرونة، بل وأكثر ملاءمةً للبيئات الصعبة. ومع استمرار تطور التكنولوجيا، من المُرجّح أن يزداد اعتماد الخيوط المُشبّعة بألياف الكربون، مما يُمهد الطريق لابتكارات في التصميم والوظائف في مختلف الصناعات. وفي نهاية المطاف، يُمثّل دمج ألياف الكربون المقطعة في الطباعة ثلاثية الأبعاد خطوةً مهمةً إلى الأمام في السعي نحو مكونات متينة وعالية الأداء.

أفضل الممارسات لدمج ألياف الكربون المقطعة في الأجزاء المطبوعة ثلاثية الأبعاد

برز دمج ألياف الكربون المقطعة في الأجزاء المطبوعة ثلاثية الأبعاد كطريقة واعدة لتحسين الخواص الميكانيكية ومتانة هذه المكونات. ومع ذلك، لتحقيق أفضل النتائج، من الضروري اتباع أفضل الممارسات التي تضمن التكامل الفعال لهذه المادة المتطورة. أولًا وقبل كل شيء، يُعد اختيار النوع المناسب من ألياف الكربون المقطعة أمرًا بالغ الأهمية. تتوفر أنواع وأطوال مختلفة من ألياف الكربون، ويجب أن يتوافق الاختيار مع متطلبات التطبيق المحددة. على سبيل المثال، قد تكون الألياف الأقصر أنسب للتطبيقات التي تتطلب انسيابية أفضل أثناء عملية الطباعة، بينما توفر الألياف الأطول قوة وصلابة أكبر.

بعد اختيار ألياف الكربون المناسبة، تتضمن الخطوة التالية تحديد نسبة تحميل الألياف الصحيحة. يُعد هذا عاملاً حاسماً، إذ إن قلة الألياف قد لا تُحسّن الخصائص الميكانيكية بشكل ملحوظ، بينما قد تُؤدي كثرة الألياف إلى صعوبات في المعالجة وانخفاض جودة الطباعة. يُنصح عموماً بنسبة تحميل تتراوح بين 5% و30%، وذلك حسب المادة الأساسية والخصائص المطلوبة للقطعة النهائية. يُنصح بإجراء اختبارات أولية للوصول إلى التوازن الأمثل الذي يُحسّن الأداء دون التأثير سلباً على قابلية طباعة المادة.

بالإضافة إلى اختيار الألياف وتحميلها، يُعد اختيار البوليمر الأساسي أمرًا بالغ الأهمية. بعض اللدائن الحرارية، مثل النايلون أو البولي كربونات، تُبدي توافقًا أفضل مع ألياف الكربون المقطعة، مما يُحسّن الالتصاق والأداء العام. علاوة على ذلك، يجب مراعاة الخصائص الحرارية للمادة الأساسية، إذ يُمكن أن تؤثر على قوة ومتانة القطعة النهائية. على سبيل المثال، قد تسمح المواد ذات درجات الانصهار الأعلى بتشتت الألياف وترابطها بشكل أفضل أثناء عملية الطباعة، مما يُعزز في النهاية الخصائص الميكانيكية للمنتج النهائي.

من الجوانب المهمة الأخرى التي يجب مراعاتها معايير الطباعة. فتعديل درجة حرارة الفوهة، وسرعة الطباعة، وارتفاع الطبقة يمكن أن يؤثر بشكل كبير على جودة القطعة النهائية. قد تكون درجات الحرارة المرتفعة ضرورية لضمان ذوبان ألياف الكربون المقطعة وتماسكها مع المادة الأساسية. ومع ذلك، من الضروري تحقيق التوازن، لأن درجات الحرارة المرتفعة جدًا قد تؤدي إلى تدهور الألياف، مما يُبطل تأثيرها التعزيزي. بالإضافة إلى ذلك، يمكن لسرعات الطباعة البطيئة أن تُحسّن التصاق الطبقات وتسمح بتوزيع أفضل للألياف، وهو أمر بالغ الأهمية لتحقيق الخصائص الميكانيكية المطلوبة.

تلعب تقنيات ما بعد المعالجة دورًا هامًا في تعزيز متانة القطع المطبوعة ثلاثية الأبعاد المحتوية على ألياف كربون مقطعة. يمكن لتقنيات مثل التلدين تحسين تبلور مصفوفة البوليمر، مما يؤدي إلى تعزيز القوة والاستقرار الحراري. علاوة على ذلك، يمكن للمعالجات السطحية، مثل الصنفرة أو الطلاء، أن تساعد في تخفيف أي عيوب سطحية قد تظهر أثناء عملية الطباعة، مما يُحسّن المظهر الجمالي العام للقطعة وأدائها.

وأخيرًا، يُعدّ الاختبار والتحقق الشاملان للأجزاء المطبوعة ثلاثية الأبعاد أمرًا بالغ الأهمية لضمان استيفائها لمعايير الأداء المطلوبة. ويمكن لإجراء الاختبارات الميكانيكية، مثل اختبارات الشد والصدمات، أن يوفر رؤى قيّمة حول فعالية دمج ألياف الكربون المقطعة. ومن خلال الالتزام بأفضل الممارسات، يمكن للمصنعين تحسين متانة وأداء الأجزاء المطبوعة ثلاثية الأبعاد بشكل كبير، مما يمهد الطريق لاستخدامها في التطبيقات الصعبة في مختلف الصناعات. ومع استمرار تطور التكنولوجيا، لا تزال إمكانات ألياف الكربون المقطعة في الطباعة ثلاثية الأبعاد هائلة، مما يبشر بتطورات مثيرة في علوم وهندسة المواد.

الأسئلة والأجوبة

1. **السؤال:** كيف تعمل ألياف الكربون المقطعة على تعزيز متانة الأجزاء المطبوعة بتقنية الطباعة ثلاثية الأبعاد؟

**الإجابة:** تعمل ألياف الكربون المقطعة على تحسين متانة الأجزاء المطبوعة بتقنية الطباعة ثلاثية الأبعاد من خلال زيادة قوتها للشد ومقاومتها للصدمات، مما يؤدي إلى تحسين الخصائص الميكانيكية مقارنة بالمواد القياسية.

2. **السؤال:** ما هي العيوب المحتملة لاستخدام ألياف الكربون المقطعة في الطباعة ثلاثية الأبعاد؟

**الإجابة:** تشمل العيوب المحتملة زيادة الهشاشة، وصعوبة المعالجة بسبب الطبيعة الكاشطة لألياف الكربون، والمشكلات المحتملة المتعلقة بالتصاق الطبقات في الأجزاء المطبوعة.

3. **السؤال:** في أي التطبيقات تكون ألياف الكربون المفرومة مفيدة بشكل خاص للأجزاء المطبوعة ثلاثية الأبعاد؟

**الإجابة:** تُعد ألياف الكربون المقطعة مفيدة بشكل خاص في التطبيقات التي تتطلب نسب عالية من القوة إلى الوزن، مثل مكونات الطيران، وأجزاء السيارات، والسلع الرياضية عالية الأداء.